วิธีเพิ่มประสิทธิภาพการระบายความร้อนของมอเตอร์ไดรฟ์ BLDC ในสภาพแวดล้อมที่ท้าทาย

Contributed By DigiKey's North American Editors

2023-05-04

มอเตอร์ไฟฟ้ากระแสตรงไร้แปรงถ่าน (BLDC) ถูกนำมาใช้มากขึ้นภายใต้สภาวะความร้อนสูงในสภาพแวดล้อมยานยนต์ เช่น รถยนต์ไฟฟ้า (EV) และในการใช้งานอุตสาหกรรม เช่น หุ่นยนต์และอุปกรณ์การผลิต สำหรับนักออกแบบ การจัดการระบายความร้อนอย่างมีประสิทธิภาพคือสิ่งสำคัญในการพิจารณาเพื่อให้มั่นใจถึงการทำงานที่เชื่อถือได้ของมอเตอร์ไดรฟ์ BLDC ด้วยเหตุนี้ พวกเขาจำเป็นต้องให้ความสนใจเป็นพิเศษกับพาวเวอร์มอสเฟตและเกทไดรเวอร์ IC ที่เกี่ยวข้องกับความถี่สวิตชิ่ง ประสิทธิภาพ ช่วงอุณหภูมิในการทำงาน และฟอร์มแฟกเตอร์ ขณะเดียวกันก็ต้องมั่นใจว่าเป็นไปตามคุณสมบัติต่าง ๆ เช่น AEC-Q101 กระบวนการอนุมัติชิ้นส่วนการผลิต (PPAP) และมาตรฐาน International Automotive Task Force (IATF) 16949:2016 ตามที่เกี่ยวข้อง

นอกจากนี้ ไดรเวอร์เกทควรเข้ากันได้กับทรานซิสเตอร์-ทรานซิสเตอร์-ลอจิกมาตรฐาน (TTL) และระดับแรงดันไฟฟ้า CMOS เพื่อลดความซับซ้อนในการเชื่อมต่อกับไมโครคอนโทรลเลอร์ (MCU) พวกเขายังต้องสามารถปกป้อง MOSFET จากสภาวะความผิดปกติต่าง ๆ และจำเป็นต้องมีความล่าช้าในการแพร่กระจายที่เข้ากันได้ดีเพื่อรองรับการทำงานความถี่สูงที่มีประสิทธิภาพ

เพื่อตอบสนองความต้องการเหล่านี้ นักออกแบบสามารถจับคู่ MOSFET โหมดปรับปรุง N-channel แบบคู่กับ IC เกทไดรเวอร์ความถี่สูงเพื่อสร้างโซลูชันที่มีขนาดกะทัดรัดและมีประสิทธิภาพ

บทความนี้เริ่มต้นด้วยภาพรวมของข้อควรพิจารณาในการจัดการระบายความร้อนเมื่อออกแบบมอเตอร์ไดรฟ์ BLDC จากนั้นจึงสรุปข้อกำหนดของ AEC-Q101, PPAP และ IATF 16949:2016 โดยย่อ จากนั้นจึงนำเสนอตัวอย่างที่มีประสิทธิภาพสูง MOSFET โหมดเสริม N-channel คู่ และการจับคู่ IC ไดรเวอร์เกท จาก Diodes, Inc ที่เหมาะกับระบบขับเคลื่อนมอเตอร์ BLDC ของยานยนต์และอุตสาหกรรม บทความนี้ปิดท้ายด้วยการอภิปรายการพิจารณาเค้าโครงบอร์ดพีซีสำหรับวงจรไดรฟ์ BLDC รวมถึงการลดสัญญาณรบกวนแม่เหล็กไฟฟ้า (EMI) และการปรับประสิทธิภาพการระบายความร้อนให้เหมาะสม

BLDCs และการแลกเปลี่ยน

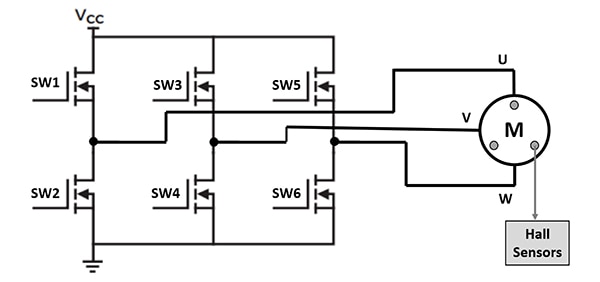

ข้อแตกต่างที่สำคัญระหว่าง BLDC และมอเตอร์แบบแปรงถ่านคือ BLDC จำเป็นต้องมีการควบคุม MCU เพื่อให้เกิดการเปลี่ยน สิ่งนี้ต้องการความสามารถในการตรวจจับตำแหน่งการหมุนของโรเตอร์ การตรวจจับตำแหน่งสามารถทำได้โดยใช้ตัวต้านทานที่รับรู้กระแสหรือเซ็นเซอร์ Hall effect การวางเซ็นเซอร์ Hall effect ไว้ภายในมอเตอร์ โดยแยกจากกัน 120° เป็นวิธีที่ใช้กันทั่วไป แม่นยำและมีประสิทธิภาพในการตรวจจับตำแหน่ง

วิธีการนี้เกี่ยวข้องกับการใช้การกำหนดค่าบริดจ์ของพาวเวอร์มอสเฟต 6 ตัวเพื่อขับมอเตอร์ BLDC สามเฟส เซ็นเซอร์เอฟเฟกต์ Hall สร้างสัญญาณดิจิทัลที่ MCU ใช้เพื่อกำหนดตำแหน่งของมอเตอร์ จากนั้นสร้างสัญญาณไดรฟ์เพื่อเปลี่ยน MOSFET ตามลำดับที่ต้องการและในอัตราที่ต้องการเพื่อควบคุมการทำงานของมอเตอร์ (รูปที่ 1) ความสามารถในการควบคุมคือประโยชน์หลักของการใช้มอเตอร์ BLDC

รูปที่ 1: ในมอเตอร์ BLDC แบบสามเฟส เซ็นเซอร์ Hall effect สามตัวให้ข้อมูลตำแหน่งที่จำเป็นในการควบคุมการสลับของพาวเวอร์ MOSFET หกตัว (แหล่งรูปภาพ: Diodes, Inc.)

รูปที่ 1: ในมอเตอร์ BLDC แบบสามเฟส เซ็นเซอร์ Hall effect สามตัวให้ข้อมูลตำแหน่งที่จำเป็นในการควบคุมการสลับของพาวเวอร์ MOSFET หกตัว (แหล่งรูปภาพ: Diodes, Inc.)

การจัดการกับความล่าช้าในการเมทติ้ง

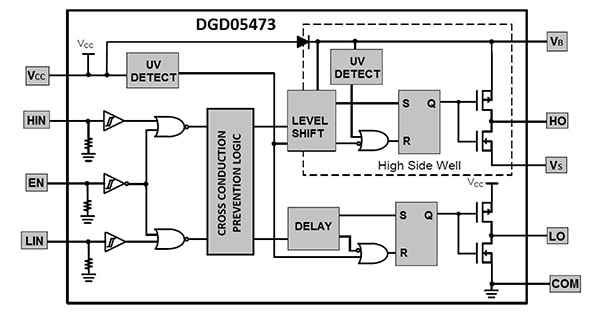

สัญญาณควบคุมที่ผลิตโดย MCU นั้นอ่อนแอเกินกว่าจะขับพาวเวอร์ MOSFET ได้โดยตรง ดังนั้นจึงใช้ไอซีไดรเวอร์เกทเพื่อขยายสัญญาณ MCU อย่างไรก็ตาม การเปิดตัว IC ไดรเวอร์เกทยังทำให้เกิดความล่าช้าในการแพร่กระจายของสัญญาณควบคุมจำนวนหนึ่ง นอกจากนี้ สองช่องสัญญาณในไดรเวอร์เกทแบบฮาล์ฟบริดจ์มีเวลาตอบสนองต่างกันเล็กน้อย ซึ่งส่งผลให้เกิดความล่าช้าในการแพร่กระจาย ในกรณีที่เลวร้ายที่สุด สวิตช์ด้านสูงสามารถเปิดได้ก่อนที่สวิตช์ด้านต่ำจะปิดสนิท ส่งผลให้สวิตช์ทั้งสองทำงานพร้อมกัน หากสิ่งนี้เกิดขึ้น จะมีการลัดวงจร และมอเตอร์ไดรฟ์หรือมอเตอร์อาจเสียหายหรือถูกทำลายได้

มีสองวิธีในการจัดการกับปัญหาความล่าช้าในการเผยแพร่ หนึ่งเกี่ยวข้องกับการใช้ MCU ที่รวดเร็วซึ่งสามารถตอบสนองได้เร็วพอที่จะชดเชยความล่าช้าในการแพร่กระจาย ปัญหาที่อาจเกิดขึ้นได้ 2 ประการจากวิธีการดังกล่าวคือต้องใช้ MCU ที่มีราคาแพงกว่า และ MCU จะนำแถบเวลาตายเข้าสู่กระบวนการสวิตชิ่งเพื่อให้แน่ใจว่าสวิตช์ทั้งสองจะไม่เปิดพร้อมกัน เวลาดีเลย์นี้ทำให้กระบวนการเปลี่ยนโดยรวมล่าช้า

ทางเลือกที่ต้องการในการใช้งานส่วนใหญ่คือการใช้เกทไดรเวอร์ที่มีความล่าช้าในการแพร่กระจายสั้น ไอซีไดรเวอร์เกทที่มีประสิทธิภาพสูงยังมีตรรกะการป้องกันการข้ามสายเพื่อเพิ่มความน่าเชื่อถือของระบบ (รูปที่ 2)

รูปที่ 2: ไอซีไดรเวอร์เกทประสิทธิภาพสูงรวมถึงตรรกะการป้องกันการข้าม (กลางซ้าย) นอกเหนือจากการมีความล่าช้าในการแพร่กระจายน้อยที่สุด (แหล่งรูปภาพ: Diodes, Inc.)

รูปที่ 2: ไอซีไดรเวอร์เกทประสิทธิภาพสูงรวมถึงตรรกะการป้องกันการข้าม (กลางซ้าย) นอกเหนือจากการมีความล่าช้าในการแพร่กระจายน้อยที่สุด (แหล่งรูปภาพ: Diodes, Inc.)

รักษาความเย็น

การขับขี่พาวเวอร์มอสเฟตอย่างปลอดภัยและแม่นยำมีความสำคัญต่อการทำงานที่เชื่อถือได้ของมอเตอร์ BLDC เช่นเดียวกับการรักษาพาวเวอร์มอสเฟตให้เย็น ข้อมูลจำเพาะที่สำคัญสองประการที่เกี่ยวข้องกับการจัดการระบายความร้อนสำหรับเซมิคอนดักเตอร์กำลังไฟฟ้าคือความต้านทานความร้อนแบบแยกต่อเคส (RθJC) และความต้านทานความร้อนจากจุดเชื่อมต่อสู่สภาพแวดล้อม (RθJA) ทั้งคู่แสดงเป็นองศาเซลเซียสต่อวัตต์ (°C/W) RθJC เป็นเฉพาะอุปกรณ์และแพ็กเกจ เป็นจำนวนคงที่ที่ขึ้นอยู่กับปัจจัยต่าง ๆ เช่น ขนาดแม่พิมพ์ วัสดุติดแม่พิมพ์ และคุณลักษณะด้านความร้อนของบรรจุภัณฑ์

RθJA เป็นแนวคิดที่กว้างขวางกว่า: รวมถึง RθJC บวกค่าสัมประสิทธิ์อุณหภูมิของข้อต่อประสานและฮีทซิงค์ สำหรับ Power MOSFETs RθJA สามารถมีขนาดใหญ่กว่า R ได้ 10 เท่าθJC การรักษาอุณหภูมิของ MOSFET package (case) (TC) ภายใต้การควบคุมเป็นข้อพิจารณาที่สำคัญ (รูปที่ 3) ซึ่งหมายความว่าปัจจัยต่าง ๆ เช่น การจัดวางบอร์ดและการระบายความร้อนมีความสำคัญมากในการพัฒนาโซลูชันการจัดการระบายความร้อนสำหรับ Power MOSFET ความร้อนเกือบทั้งหมดที่สร้างขึ้นใน MOSFET จะถูกกระจายผ่านแผ่นทองแดง/ฮีทซิงค์บนบอร์ดพีซี

รูปที่ 3: RθJA เป็นเมตริกสำคัญของการกระจายความร้อน และอาจมีขนาดใหญ่กว่า R ถึง 10 เท่าθJC (แหล่งรูปภาพ: Diodes, Inc.)

รูปที่ 3: RθJA เป็นเมตริกสำคัญของการกระจายความร้อน และอาจมีขนาดใหญ่กว่า R ถึง 10 เท่าθJC (แหล่งรูปภาพ: Diodes, Inc.)

มาตรฐานยานยนต์

หากต้องการนำไปใช้ในแอปพลิเคชันยานยนต์ อุปกรณ์ต้องเป็นไปตามมาตรฐานอุตสาหกรรมตั้งแต่หนึ่งข้อขึ้นไป เช่น AEC-Q100, AEC-Q101, PPAP และ IATF 16949:2016 AEC-Q100 และ AEC-Q101 เป็นมาตรฐานความน่าเชื่อถือสำหรับอุปกรณ์เซมิคอนดักเตอร์ที่ใช้ในงานยานยนต์ PAPP เป็นเอกสารประกอบและมาตรฐานการติดตาม และ IATF 16949:2016 เป็นมาตรฐานคุณภาพตาม ISO 9001 โดยเฉพาะอย่างยิ่ง:

AEC-Q 100 เป็นการทดสอบความเค้นตามกลไกความล้มเหลวสำหรับไอซีแบบบรรจุและรวมถึงช่วงอุณหภูมิหรือเกรดการทำงานสี่ช่วง:

- เกรด 0: -40°C ถึง +150°C

- เกรด 1: -40°C ถึง +125°C

- เกรด 2: -40°C ถึง +105°C

- เกรด 3: -40°C ถึง +85°C

AEC-Q101 กำหนดข้อกำหนดและเงื่อนไขการทดสอบแรงขับขั้นต่ำสำหรับอุปกรณ์แยก เช่น เพาเวอร์มอสเฟต และระบุการทำงานตั้งแต่ -40°C ถึง +125°C

PPAP เป็นกระบวนการอนุมัติ 18 ขั้นตอนสำหรับส่วนประกอบใหม่หรือส่วนประกอบที่แก้ไข ได้รับการออกแบบมาเพื่อให้แน่ใจว่าส่วนประกอบเป็นไปตามข้อกำหนดที่ระบุอย่างสม่ำเสมอ PPAP มีห้าระดับมาตรฐานของการส่งและข้อกำหนดต่าง ๆ จะถูกเจรจาระหว่างซัพพลายเออร์และลูกค้า

IATF 16949:2016 เป็นระบบคุณภาพยานยนต์ตามมาตรฐาน ISO 9001 และข้อกำหนดเฉพาะของลูกค้าจากภาคยานยนต์ มาตรฐานนี้ต้องการการรับรองโดยผู้สอบบัญชีพรรคอันดับที่ 3

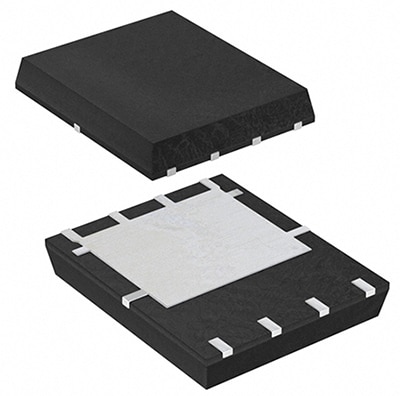

MOSFET พลังงานคู่

เพื่อนำมอเตอร์ไดรฟ์ BLDC ไปใช้อย่างมีประสิทธิภาพ นักออกแบบสามารถใช้ FET โหมดปรับปรุง N-channel แบบคู่ เช่น DMTH6010LPD-13 จาก Diodes Inc. สำหรับงานอุตสาหกรรมและการ DMTH6010LPDQ-13 ซึ่งผ่านการรับรอง AEC-Q101 สำหรับการใช้งานด้านยานยนต์ ทั้งสองส่วนรองรับโดย PPAP และผลิตในโรงงานที่ได้รับการรับรอง IATF 16949 MOSFET เหล่านี้มีความจุอินพุตต่ำ (Ciss) ของ 2615 picofarads (pF) เพื่อรองรับความเร็วการสลับที่รวดเร็ว และค่าความต้านทานต่ำ (RDS(เปิด)) ที่ 11 มิลลิโอห์ม (mΩ) เพื่อประสิทธิภาพการแปลงสูง ทำให้เหมาะสำหรับการใช้งานความถี่สูงและประสิทธิภาพสูง อุปกรณ์มีเกทไดรฟ์ 10 โวลต์ ได้รับการจัดอันดับสำหรับการทำงานที่ +175°C และมาในแพ็คเกจ PowerDI5060-8 ขนาด 5 มม. (มม.) x 6 มม. พร้อมแผ่นเดรนขนาดใหญ่สำหรับการระบายความร้อนสูง (รูปที่ 4) ข้อกำหนดด้านความร้อนประกอบด้วย:

- สถานะคงตัว RθJA 53°C/W โดยติดตั้งอุปกรณ์บนบอร์ดพีซี FR-4 ที่มีทองแดง 2 ออนซ์ (ออนซ์) และมีจุดระบายความร้อนที่ชั้นล่างสุดซึ่งประกอบด้วยแผ่นทองแดงสี่เหลี่ยมจัตุรัสขนาด 1 นิ้ว (นิ้ว)

- RθJC 4°C/W

- จัดอันดับที่ +175°C

รูปที่ 4: DMTH6010LPD-13 และ DMTH6010LPDQ-13 ใช้แผ่นเดรนขนาดใหญ่ของแพ็คเกจ PowerDI5060-8 เพื่อรองรับการกระจายความร้อนสูง (แหล่งรูปภาพ: Diodes, Inc.)

รูปที่ 4: DMTH6010LPD-13 และ DMTH6010LPDQ-13 ใช้แผ่นเดรนขนาดใหญ่ของแพ็คเกจ PowerDI5060-8 เพื่อรองรับการกระจายความร้อนสูง (แหล่งรูปภาพ: Diodes, Inc.)

ไดรเวอร์เกท MOSFET คู่

ในการขับ MOSFET พลังงานคู่ นักออกแบบสามารถใช้ไดรเวอร์เกทฮาล์ฟบริดจ์ตัวใดตัวหนึ่งจากสองตัว:DGD05473FN-7 สำหรับงานอุตสาหกรรม หรือผ่านการรับรอง AEC-Q100DGD05473FNQ-7 สำหรับระบบยานยนต์ ไดรเวอร์เหล่านี้ยังรองรับโดย PPAP และผลิตในโรงงานที่ได้รับการรับรอง IATF 16949 อินพุตเข้ากันได้กับระดับ TTL และ CMOS (สูงสุด 3.3 โวลต์) เพื่อลดความซับซ้อนในการเชื่อมต่อกับ MCU และไดรเวอร์ด้านสูงแบบลอยตัวมีพิกัด 50 โวลต์ ฟังก์ชันการป้องกันรวมถึง UVLO และตรรกะการป้องกันการนำไฟฟ้าข้าม (ดูรูปที่ 2 อีกครั้ง) ไดโอดบูทสแตรปในตัวช่วยลดพื้นที่บอร์ดพีซี คุณสมบัติอื่น ๆ ได้แก่:

- ความล่าช้าในการแพร่กระจาย 20 นาโนวินาที (ns)

- การจับคู่การหน่วงเวลาสูงสุด 5 ns

- แหล่งจ่าย 1.5 แอมแปร์ (A) และ 2.5 A กระแสสูงสุดของไดรฟ์จม

- กระแสสแตนด์บายต่ำกว่า 1 ไมโครแอมแปร์ (µA)

- AEC-Q100 เกรด 1 อุณหภูมิในการทำงาน -40°C ถึง +125°C

ข้อควรพิจารณาเกี่ยวกับความร้อนและ EMI

แนวทางปฏิบัติที่ดีที่สุดในเค้าโครงบอร์ดโดยใช้ MOSFET และไดรเวอร์ IC ที่มีรายละเอียดด้านบนควรรวมการออกแบบที่กะทัดรัดเข้ากับพื้นที่ทองแดงที่ใช้งานได้จริงที่ใหญ่ที่สุดสำหรับ MOSFET เพื่อให้แน่ใจว่ามีการกระจายความร้อนที่ดีที่สุด การออกแบบที่กะทัดรัดจะลดพื้นที่ลูป ในขณะที่ความยาวสายไฟสั้นจะลด EMI และลดข้อกังวลเกี่ยวกับความเข้ากันได้ทางแม่เหล็กไฟฟ้า (EMC)

เพื่อปรับปรุง EMC และประสิทธิภาพการระบายความร้อนให้ดียิ่งขึ้น ควรรวมระนาบกราวด์ภายในที่มั่นคงและระนาบกำลังเพิ่มเติมที่ด้านล่างไว้ในบอร์ดพีซี นอกจากนี้ควรใช้ชั้นภายในแยกต่างหากสำหรับสายสัญญาณ

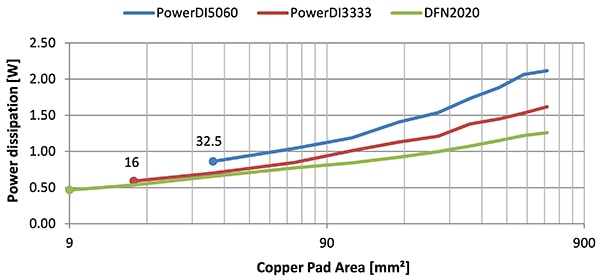

แพ็คเกจ MOSFET มีผลกระทบอย่างมากต่อประสิทธิภาพการระบายความร้อน เมื่อพิจารณาจากสามตัวเลือก PowerDI5060-8, PowerDI3333-8 ขนาด 3 มม. x 3 มม. และ DFN2020-6 ขนาด 2 มม. x 2 มม. พบว่า PowerDI5060 ที่มีแผ่นเดรนที่ใหญ่ที่สุดรองรับการกระจายพลังงานสูงสุดถึง 2.12 วัตต์ ( รูปที่ 5)

รูปที่ 5: PowerDI5060 (เส้นสีน้ำเงิน) กระจายพลังงานมากกว่าเมื่อเทียบกับแพ็คเกจที่เล็กกว่าสองแพ็คเกจ (แหล่งรูปภาพ: Diodes, Inc.)

รูปที่ 5: PowerDI5060 (เส้นสีน้ำเงิน) กระจายพลังงานมากกว่าเมื่อเทียบกับแพ็คเกจที่เล็กกว่าสองแพ็คเกจ (แหล่งรูปภาพ: Diodes, Inc.)

สรุป

มอสเฟตพลังงานคู่ในแพ็คเกจที่มีประสิทธิภาพเชิงความร้อนสามารถใช้ร่วมกับเกทไดร์ฟ IC ที่เข้าชุดกันเพื่อผลิตมอเตอร์ไดร์ฟ BLDC ประสิทธิภาพสูงและกะทัดรัดสำหรับยานยนต์และอุตสาหกรรม โซลูชันเหล่านี้สามารถตรงตามมาตรฐาน AEC, PPAP และ IATF สำหรับความน่าเชื่อถือ เอกสารประกอบและคุณภาพตามลำดับ การใช้แนวทางปฏิบัติที่ดีที่สุดในการจัดวางบอร์ดพีซี อุปกรณ์สามารถใช้เพื่อช่วยให้นักออกแบบได้รับประสิทธิภาพการระบายความร้อนและ EMC ที่ดีที่สุดสำหรับการติดตั้งมอเตอร์ไดรฟ์ BLDC

บทความที่แนะนำ

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.