การจัดการความร้อนในการใช้งานตัวต้านทานแบบติดตั้งบนพื้นผิว

2021-09-14

การจัดการระบายความร้อนมีความสำคัญมากขึ้น เนื่องจากความหนาแน่นของส่วนประกอบอิเล็กทรอนิกส์ในแผงวงจรพิมพ์สมัยใหม่ (PCB) รวมถึงกำลังที่ใช้ยังคงเพิ่มขึ้นอย่างต่อเนื่อง ปัจจัยทั้งสองทำให้เกิดอุณหภูมิที่สูงขึ้นของส่วนประกอบแต่ละตัวและของส่วนประกอบทั้งหมด อย่างไรก็ตาม ส่วนประกอบทางไฟฟ้าทุกชิ้นที่ประกอบเข้าด้วยกันจะต้องใช้ภายในขีดจำกัดอุณหภูมิการทำงานที่กำหนด เนื่องจากคุณสมบัติของวัสดุและด้านความน่าเชื่อถือ ในบทความนี้ มีการแสดงการทดลองเพื่อป้องกันความร้อนที่อาจสูงเกินไปของอุปกรณ์อิเล็กทรอนิกส์ เช่น ตัวต้านทานแบบติดบนพื้นผิว

การสูญเสียไฟฟ้าและการถ่ายเทความร้อน

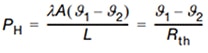

ความร้อนจะกระจายไปในตัวต้านทานโดยการสูญเสียทางไฟฟ้า (Joule effect) ส่งผลให้อุณหภูมิเพิ่มขึ้น เมื่อเกิดการไล่ระดับอุณหภูมิ ความร้อนจะเริ่มไหล หลังจากช่วงเวลาหนึ่ง (ขึ้นอยู่กับความจุความร้อนและคุณสมบัติการนำความร้อนของอุปกรณ์) จะเข้าสู่สภาวะคงตัว อัตราการไหลของความร้อนคงที่ PH สอดคล้องกับพลังงานไฟฟ้าที่กระจาย Pel (รูปที่ 1)

เนื่องจากลักษณะของการนำความร้อนผ่านร่างกายคล้ายกับกฎการนำไฟฟ้าของโอห์ม สมการจึงสามารถเขียนใหม่ได้ (ดูหัวข้อพื้นฐานการถ่ายเทความร้อนของบทความนี้):

(1)

(1)

เมื่อ

![]() (2)

(2)

คือความต้านทานความร้อนในมิติ [K/W] ซึ่งถือได้ว่าอุณหภูมิไม่ขึ้นกับวัสดุส่วนใหญ่และระบบอุณหภูมิที่น่าสนใจในการใช้งานอิเล็กทรอนิกส์

รูปที่ 1: ภาพประกอบแผนผังของเส้นทางการไหลของความร้อนหลักของตัวต้านทานชิปบน PCB (ที่มาของภาพ:Vishay Beyschlag )

รูปที่ 1: ภาพประกอบแผนผังของเส้นทางการไหลของความร้อนหลักของตัวต้านทานชิปบน PCB (ที่มาของภาพ:Vishay Beyschlag )

ความต้านทานความร้อน

แบบจำลองความต้านทานความร้อนโดยประมาณ

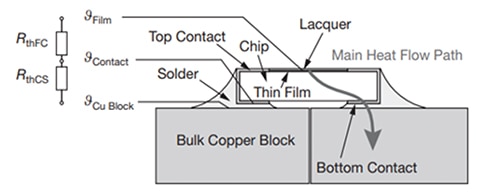

การถ่ายเทความร้อนในอุปกรณ์อิเล็กทรอนิกส์ เช่น ตัวต้านทานการยึดพื้นผิวบน PCB สามารถอธิบายได้ด้วยแบบจำลองความต้านทานความร้อนโดยประมาณ ที่นี่ ความร้อนโดยตรงที่ส่งผ่านจากฟิล์มตัวต้านทานไปยังอากาศโดยรอบ (บรรยากาศ) โดยการนำผ่านการเคลือบแล็คเกอร์และการพาอากาศอิสระจะถูกละเลย ดังนั้น ความร้อนจึงแพร่กระจายผ่านซับสเตรตอะลูมินา หน้าสัมผัสเศษโลหะ ข้อต่อบัดกรี และสุดท้ายผ่านบอร์ด (FR4 รวมถึงการหุ้มทองแดง) ความร้อนจาก PCB ถูกถ่ายเทไปยังอากาศโดยรอบโดยการพาความร้อนตามธรรมชาติ (รูปที่ 2)

สำหรับการทำให้เข้าใจง่ายขึ้น ความต้านทานความร้อนโดยรวม RthFA สามารถอธิบายได้ว่าเป็นชุดของตัวต้านทานความร้อนที่มีอุณหภูมิที่สอดคล้องกันที่ส่วนต่อประสานดังนี้: ![]() (3)

(3)

วงจรสมมูลความต้านทานความร้อนตามลำดับแสดงในรูปที่ 2 โดยที่

NSthFC คือ ความต้านทานความร้อนภายในของส่วนประกอบตัวต้านทาน รวมถึงชั้นตัวต้านทาน ซับสเตรต และหน้าสัมผัสด้านล่าง

NSthCS คือ ค่าความต้านทานความร้อนของข้อต่อประสาน

NSthSB คือ ความต้านทานความร้อนของ PCB รวมถึงแผ่นรองลงจอด เส้นทางวงจร และวัสดุฐาน

NSthBA คือ ค่าความต้านทานความร้อนของการถ่ายเทความร้อนจากพื้นผิว PCB ไปยังสภาพแวดล้อม (อากาศรอบข้าง) และ

NSthFA คือ ค่าความต้านทานความร้อนโดยรวมจากฟิล์มบางของตัวต้านทานไปยังสภาพแวดล้อม (อากาศโดยรอบ)

อุณหภูมิที่กำหนดสำหรับโหนดในวงจรสมมูลความต้านทานความร้อนนั้นใช้ได้กับอินเทอร์เฟซที่เกี่ยวข้อง:

ϑฟิล์ม คืออุณหภูมิฟิล์มบางสูงสุดที่อยู่ในพื้นที่ร้อน

ϑหน้าสัมผัส คืออุณหภูมิที่ส่วนต่อประสานระหว่างหน้าสัมผัสด้านล่างกับจุดที่เชื่อมต่อกับบัดกรี (ใช้ได้สำหรับจุดเชื่อมต่อบัดกรีที่มีขนาดเล็กที่สุด มิฉะนั้น อาจจำความร้อนไปยังตัวต้านทานความร้อนแบบขนานบางตัว)

ϑบัดกรี่ คือ อุณหภูมิที่ส่วนต่อบัดกรีระหว่างรอยต่อประสานกับบอร์ดวางอุปกรณ์ (หุ้มทองแดง PCB)

ϑบอร์ด คือ อุณหภูมิของผิว PCB และ

ϑแอมเบียนท์ คือ อุณหภูมิของอากาศโดยรอบ

รูปที่ 2: วงจรความต้านทานความร้อนโดยประมาณของตัวต้านทานชิปบน PCB (ที่มาของภาพ: Vishay Beyschlag)

รูปที่ 2: วงจรความต้านทานความร้อนโดยประมาณของตัวต้านทานชิปบน PCB (ที่มาของภาพ: Vishay Beyschlag)

พื้นฐานการถ่ายเทความร้อน

พลังงานความร้อนอาจถูกถ่ายโอนโดยกลไกพื้นฐานสามประการ: การนำความร้อน การพาความร้อน และการแผ่รังสี

![]() (4)

(4)

การนำ

อัตราการไหลของความร้อนสำหรับการนำเป็นสัดส่วนกับการไล่ระดับหนึ่งมิติ dϑ/dx โดยที่ λ ในมิติของ [W/mK] คือค่าการนำความร้อนจำเพาะ และA คือพื้นที่หน้าตัดของกระแสความร้อน:

![]() (5)

(5)

ซึ่งมีมิติเป็น [W] สำหรับตัวลูกบาศก์อย่างง่ายที่มีความยาวL และสองอินเตอร์เฟสแบบขนานA ที่อุณหภูมิต่างกัน ϑ1 และ ϑ2 สมการการถ่ายเทความร้อนคือ

(6)

(6)

การพาความร้อน

อัตราการไหลของความร้อนสำหรับการพาความร้อนสามารถอธิบายได้ในทำนองเดียวกันกับสมการ (6)

![]() (7)

(7)

โดยที่ α คือสัมประสิทธิ์การพาความร้อนA คือ พื้นที่ผิวที่อุณหภูมิ ϑ1 ของวัตถุ และ ϑ2 คือ อุณหภูมิของของไหลโดยรอบ (เช่น อากาศ) ค่าสัมประสิทธิ์ α รวมถึงคุณสมบัติของวัสดุของของไหล (ความจุความร้อนและความหนืด) และสภาวะของการเคลื่อนที่ของของไหล (อัตราการไหล การพาความร้อนแบบบังคับ/ไม่บังคับ และรูปทรงเรขาคณิต) นอกจากนี้ยังขึ้นอยู่กับความแตกต่างของอุณหภูมิ ϑ1 - ϑ2 ของตัวเอง ดังนั้น สมการ (7) จึงดูเรียบง่าย แต่สำหรับการแก้ปัญหาการถ่ายเทความร้อน สัมประสิทธิ์ α เกือบทุกครั้งจะต้องถูกประมาณหรือหาจากการทดลอง

การแผ่รังสี

ฟลักซ์การแผ่รังสีความร้อนสามารถอธิบายได้ตามกฎของสเตฟาน-โบลซ์มันน์ (สมการ (8)) ส่งผลให้เกิดฟลักซ์สุทธิระหว่างวัตถุสองชิ้นที่อุณหภูมิต่างกัน ϑ1 และ ϑ2 (สมการ (9)) โดยสมมติให้มีการแผ่รังสีและพื้นที่ผิวเท่ากัน ใน

![]() (8)

(8)

![]() (9)

(9)

ε คือการแผ่รังสี σ= 5.67 x 10-8 Wm-2 K-4 คือค่าคงที่สเตฟาน-โบลต์ซมันน์ และ ϑ คืออุณหภูมิของพื้นผิวNS . อย่างไรก็ตาม การถ่ายเทความร้อนโดยการแผ่รังสีตามสมการ (5) จะไม่นำมาพิจารณาในที่นี้ เนื่องจากการให้ความร้อนมีน้อยที่อุณหภูมิต่ำ โดยปกติ มากกว่า 90% ของความร้อนทั้งหมดจะกระจายโดยการนำความร้อน แต่สำหรับการถ่ายภาพความร้อนด้วยอินฟราเรด สมการ (9) นั้นเป็นที่สนใจขั้นพื้นฐาน

ความคล้ายคลึงของความต้านทานไฟฟ้าและความต้านทานความร้อน

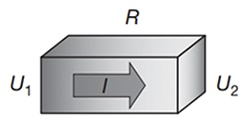

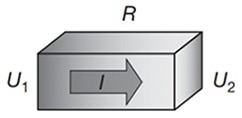

กระแสไฟฟ้าI ผ่านตัวต้านทานไฟฟ้าR เป็นสัดส่วนกับผลต่างศักย์ไฟฟ้าU1 และU2:

รูปที่ 3a: กระแสไฟฟ้าที่ไหลผ่านตัวต้านทานไฟฟ้าเป็นสัดส่วนกับความต่างของศักย์ไฟฟ้า U1 และ U2 (แหล่งรูปภาพ: Vishay Beyshclag)

รูปที่ 3a: กระแสไฟฟ้าที่ไหลผ่านตัวต้านทานไฟฟ้าเป็นสัดส่วนกับความต่างของศักย์ไฟฟ้า U1 และ U2 (แหล่งรูปภาพ: Vishay Beyshclag)

อัตราการไหลของความร้อนP ผ่านตัวต้านทานความร้อนRth เป็นสัดส่วนกับความแตกต่างของอุณหภูมิของ ϑ1 และ ϑ2:

รูปที่ 3b: อัตราการไหลของความร้อนที่ไหลผ่านตัวต้านทานความร้อนเป็นสัดส่วนกับความแตกต่างของอุณหภูมิของ ϑ1 และ ϑ2 . (ที่มาของภาพ: Vishay Beyschlag)

รูปที่ 3b: อัตราการไหลของความร้อนที่ไหลผ่านตัวต้านทานความร้อนเป็นสัดส่วนกับความแตกต่างของอุณหภูมิของ ϑ1 และ ϑ2 . (ที่มาของภาพ: Vishay Beyschlag)

เช่นเดียวกับตัวต้านทานไฟฟ้า ความต้านทานความร้อนของวัตถุมากกว่าหนึ่งชิ้นในชุดประกอบสามารถอธิบายได้โดยเครือข่ายของตัวต้านทานความร้อนแบบอนุกรมและแบบขนาน ดังที่แสดงสำหรับตัวต้านทานความร้อนสองตัวในสมการต่อไปนี้

![]() (10)

(10)

![]() (11)

(11)

ความต้านทานความร้อนภายใน

ความต้านทานความร้อนภายใน RthFC เป็นค่าเฉพาะส่วนประกอบที่กำหนดโดยพื้นผิวเซรามิกเป็นหลัก (ค่าการนำความร้อนจำเพาะและรูปทรง)

ความต้านทานความร้อนร่วมประสาน

สำหรับการบัดกรีทั่วไป ความต้านทานความร้อน RthCS มีน้อยมาก เนื่องจากมีค่าการนำความร้อนจำเพาะที่ค่อนข้างสูงของบัดกรี และอัตราส่วนพื้นที่หน้าตัดและความยาวของเส้นทางการไหลที่มีอัตราส่วนสูง (ประมาณ 1 K/W) สิ่งนี้ถูกต้อง โดยเฉพาะอย่างยิ่งสำหรับการสัมผัสกันเล็กน้อย ข้อต่อประสานที่ใหญ่กว่าถือได้ว่าเป็นตัวต้านทานความร้อนตัวเดียวระหว่างหน้าสัมผัสด้านล่างและตัวต้านทานความร้อนแบบขนานเพิ่มเติม (จากหน้าสัมผัสด้านข้างไปยังแผ่นรอง) ซึ่งช่วยเพิ่มการนำความร้อนเล็กน้อย ดังนั้น เราสามารถประมาณค่าความต้านทานความร้อนโดยรวมของส่วนประกอบ ซึ่งรวมถึงข้อต่อประสาน:

![]() (12)

(12)

โปรดทราบว่าในกรณีของการบัดกรีที่ไม่เหมาะสม ความต้านทานความร้อน RthCS จะนำไปสู่ความต้านทานความร้อนโดยรวมที่สูงขึ้น โดยเฉพาะอย่างยิ่ง ช่องว่างในการบัดกรีหรือการทำให้เปียกของบัดกรีไม่เพียงพออาจทำให้เกิดความต้านทานความร้อนที่สัมผัสได้อย่างมีนัยสำคัญหรือพื้นที่หน้าตัดของเส้นทางการไหลลดลงและจะทำให้ประสิทธิภาพทางความร้อนลดลง

ความต้านทานความร้อนเฉพาะของการใช้งาน

ความต้านทานความร้อนโดยรวม RthFA รวมถึงคุณสมบัติทางความร้อนของส่วนประกอบตัวต้านทานและของ PCB รวมถึงความสามารถในการกระจายความร้อนสู่สิ่งแวดล้อม ความต้านทานความร้อนต่อสภาพแวดล้อม RthSA ขึ้นอยู่กับการออกแบบบอร์ดอย่างมาก ซึ่งมีผลอย่างมากต่อการต้านทานความร้อนโดยรวม RthFA (โดยเฉพาะอย่างยิ่งสำหรับค่า RthFA เฉพาะส่วนประกอบที่ต่ำมาก) แผงต้านทานความร้อนต่อสภาพแวดล้อม RthBA รวมถึงสภาวะแวดล้อมเช่นกระแสลม ความรับผิดชอบในการเลือกใช้วัสดุและขนาดถูกกำหนดให้กับผู้ออกแบบวงจร

การทดลองหาค่าความต้านทานความร้อน

การถ่ายภาพความร้อนด้วยอินฟราเรด

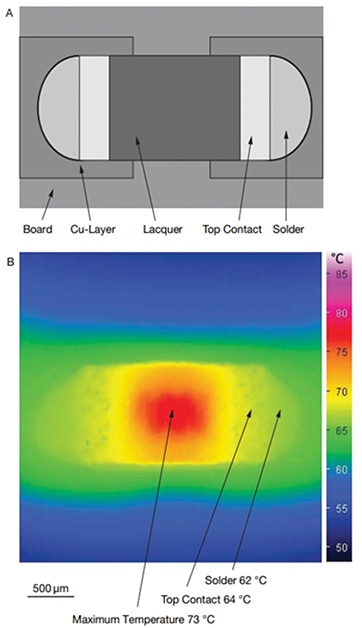

การถ่ายภาพความร้อนด้วยอินฟราเรดใช้กันอย่างแพร่หลายสำหรับการทดลองเชิงความร้อน ในรูปที่ 6 แสดงภาพความร้อนอินฟราเรดของตัวต้านทานชิป 0603 ที่โหลด 200 mW ที่อุณหภูมิห้อง สามารถสังเกตอุณหภูมิสูงสุดที่กึ่งกลางของพื้นผิวแล็กเกอร์ได้ อุณหภูมิของข้อต่อประสานนั้นต่ำกว่าอุณหภูมิสูงสุดประมาณ 10 K อุณหภูมิแวดล้อมที่แตกต่างกันจะนำไปสู่การเปลี่ยนแปลงของอุณหภูมิที่สังเกตได้

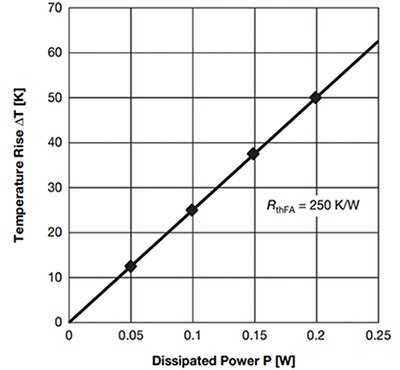

การหาค่าความต้านทานความร้อนโดยรวม

ค่าความต้านทานความร้อนสามารถกำหนดได้โดยการตรวจจับอุณหภูมิสูงสุดของฟิล์มตามฟังก์ชันของพลังงานที่กระจายตัวในสภาวะคงตัว สำหรับการกำหนดความต้านทานความร้อนโดยรวม RthFA ของส่วนประกอบแต่ละชิ้น, PCB ทดสอบมาตรฐาน(1) ถูกใช้ วัดส่วนประกอบในตำแหน่งกึ่งกลาง เนื่องจากสมการ (1) สามารถเขียนใหม่เป็น

![]() (13)

(13)

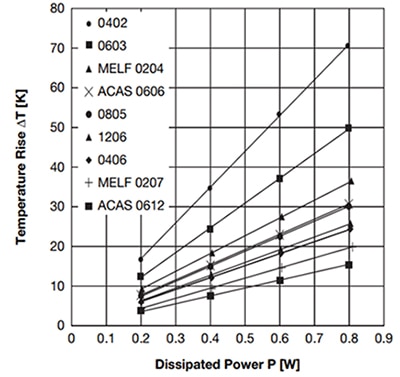

การประมาณอย่างง่ายของการนำความร้อนโดยตรงไปยังตัวต้านทานความร้อน RthFA = 250 K/W สำหรับตัวต้านทานชิป 0603 (รูปที่ 4)

รูปที่ 4: อุณหภูมิที่เพิ่มขึ้นของตัวต้านทานชิป MCT 0603 บน PCB ทดสอบมาตรฐานตามหน้าที่ของพลังงานที่กระจายไป (ที่มาของภาพ: Vishay Beyschlag)

รูปที่ 4: อุณหภูมิที่เพิ่มขึ้นของตัวต้านทานชิป MCT 0603 บน PCB ทดสอบมาตรฐานตามหน้าที่ของพลังงานที่กระจายไป (ที่มาของภาพ: Vishay Beyschlag)

ระดับบูรณาการ

ตัวต้านทานชิป 1206 ตัวเดียวที่ติดตั้งบน PCB (รูปที่ 5A) ทำให้เกิดความต้านทานความร้อนโดยรวม RthFA = 157 K/W (รูปที่ 7) ตัวต้านทานเพิ่มเติมบน PCB (โหลดเท่ากัน รูปที่ 5B และ C) ทำให้อุณหภูมิเพิ่มขึ้น (204 K/W สำหรับตัวต้านทาน 5 ตัว และ 265 K/W สำหรับตัวต้านทาน 10 ตัว ตามลำดับ)

รูปที่ 5: ภาพประกอบแผนผังของตัวต้านทานชิปหนึ่ง (A), ห้า (B) และสิบ (C) บน PCB ทดสอบมาตรฐาน (ที่มาของภาพ: Vishay Beyschlag)

รูปที่ 5: ภาพประกอบแผนผังของตัวต้านทานชิปหนึ่ง (A), ห้า (B) และสิบ (C) บน PCB ทดสอบมาตรฐาน (ที่มาของภาพ: Vishay Beyschlag)

ข้อมูลทั้งหมดได้มาจากกระดานทดสอบมาตรฐาน อย่างไรก็ตาม ข้อมูลสามารถนำไปใช้ในการเปรียบเทียบส่วนประกอบต่าง ๆ และสำหรับการประเมินทั่วไปของความสามารถในการกระจายความร้อนของการออกแบบที่กำหนด แม้ว่าค่าสัมบูรณ์จะเปลี่ยนไปสำหรับการออกแบบที่แตกต่างกัน ข้อมูลยังสามารถให้บริการเพื่อตรวจสอบการจำลองเชิงตัวเลขได้อย่างง่ายดาย

รูปที่ 6: ภาพประกอบแผนผัง (A) และภาพความร้อนอินฟราเรด (B) ของตัวต้านทานชิป 0603 ที่ 200 mW (อุณหภูมิแวดล้อม 23°C PCB ทดสอบมาตรฐาน) (ที่มาของภาพ: Vishay Beyschlag)

รูปที่ 6: ภาพประกอบแผนผัง (A) และภาพความร้อนอินฟราเรด (B) ของตัวต้านทานชิป 0603 ที่ 200 mW (อุณหภูมิแวดล้อม 23°C PCB ทดสอบมาตรฐาน) (ที่มาของภาพ: Vishay Beyschlag)

การหาค่าความต้านทานความร้อนภายในของส่วนประกอบ

การแทนที่ PCB ด้วยตัวกล้องในอุดมคติที่มีการนำความร้อนสูงและความจุความร้อนพุ่งไปที่อินฟินิตี้ (ในโลกแห่งความเป็นจริงบล็อกทองแดงจำนวนมากจะเหมาะสม รูปที่ 8) นำไปสู่

รูปที่ 7: อุณหภูมิที่เพิ่มขึ้นและความต้านทานความร้อน RthFA มาจากอุณหภูมิสูงสุดของฟิล์มที่กำหนดโดยการทดลองโดยเป็นฟังก์ชันของพลังงานที่กระจายไป (ที่มาของภาพ: Vishay Beyschlag)

รูปที่ 7: อุณหภูมิที่เพิ่มขึ้นและความต้านทานความร้อน RthFA มาจากอุณหภูมิสูงสุดของฟิล์มที่กำหนดโดยการทดลองโดยเป็นฟังก์ชันของพลังงานที่กระจายไป (ที่มาของภาพ: Vishay Beyschlag)

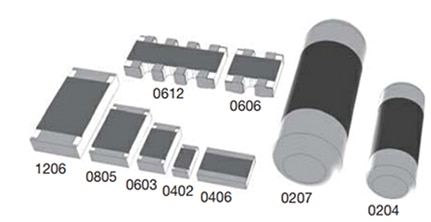

อีกครั้ง ความต้านทานความร้อนภายใน RthFC ถูกกำหนดโดยการทดลองโดยการตรวจจับอุณหภูมิสูงสุดของฟิล์มโดยการถ่ายภาพความร้อนด้วยอินฟราเรดซึ่งเป็นฟังก์ชันของพลังงานที่กระจายไป PCB มาตรฐานถูกแทนที่ด้วยบล็อกทองแดงที่แยกด้วยไฟฟ้าสองบล็อก (60 มม. x 60 มม. x 10 มม.) ในรูปที่ 9 ค่าความต้านทานความร้อนภายใน RthFC มีให้สำหรับส่วนประกอบแบบพาสซีฟบางอย่าง เช่น ตัวต้านทานชิป อาร์เรย์ตัวต้านทานชิป และตัวต้านทาน MELF ดังแสดงในรูปที่ 10

เป็นผลให้ความต้านทานความร้อนลดลงตามความกว้างของหน้าสัมผัส (ตารางที่ 1) อัตราส่วนความต้านทานความร้อนและขนาดชิปที่ดีที่สุดมีให้โดยตัวต้านทานขั้วต่อแบบกว้าง ความต้านทานความร้อนภายในของตัวต้านทานชิปเทอร์มินัลแบบกว้าง 0406 (30 K/W) ใกล้เคียงกับความต้านทานความร้อนของตัวต้านทานชิป 1206 (32 K/W)

รูปที่ 8: ภาพประกอบแผนผังของเส้นทางการไหลของความร้อนหลักและวงจรความต้านทานความร้อนที่ใกล้เคียงกันโดยประมาณของตัวต้านทานชิปบนบล็อกทองแดงจำนวนมาก (ที่มาของภาพ: Vishay Beyschlag)

รูปที่ 8: ภาพประกอบแผนผังของเส้นทางการไหลของความร้อนหลักและวงจรความต้านทานความร้อนที่ใกล้เคียงกันโดยประมาณของตัวต้านทานชิปบนบล็อกทองแดงจำนวนมาก (ที่มาของภาพ: Vishay Beyschlag)

รูปที่ 9: ค่าความต้านทานความร้อนภายใน RthFC ที่ได้มาจากอุณหภูมิสูงสุดของฟิล์มที่กำหนดโดยการทดลองตามฟังก์ชันของพลังงานที่กระจายไป (ที่มาของภาพ: Vishay Bayschlag)

รูปที่ 9: ค่าความต้านทานความร้อนภายใน RthFC ที่ได้มาจากอุณหภูมิสูงสุดของฟิล์มที่กำหนดโดยการทดลองตามฟังก์ชันของพลังงานที่กระจายไป (ที่มาของภาพ: Vishay Bayschlag)

รูปที่ 10: ตัวต้านทานแบบติดตั้งบนพื้นผิวชนิดและขนาดต่างๆ (ที่มาของภาพ: Vishay Beyschlag)

รูปที่ 10: ตัวต้านทานแบบติดตั้งบนพื้นผิวชนิดและขนาดต่างๆ (ที่มาของภาพ: Vishay Beyschlag)

|

||||||||||||||||||||||

ตารางที่ 1: การทดสอบความต้านทานความร้อนภายในสำหรับตัวต้านทานที่ติดตั้งบนพื้นผิว

บทสรุป

การออกแบบ PCB และสภาวะแวดล้อมของชุดประกอบทั้งหมดส่วนใหญ่จะกำหนดความต้านทานความร้อนโดยรวม RthFA ตามที่แสดงให้เห็น ระดับการผนวกรวมที่ลดลงของส่วนประกอบที่กระจายความร้อนนั้น ยังนำไปสู่อุณหภูมิที่ลดลงของส่วนประกอบแต่ละส่วน สิ่งนี้ขัดแย้งกับแนวโน้มที่กำลังมีการลดขนาดอุปกรณ์ แต่อาจได้รับการพิจารณาในบางส่วนของบอร์ด นอกจากการเปลี่ยนแปลงในการออกแบบ PCB แล้ว การกระจายความร้อนยังสามารถเพิ่มขึ้นอย่างมีนัยสำคัญในระดับส่วนประกอบโดยการเลือกส่วนประกอบที่เหมาะสมที่สุด เช่น ตัวต้านทานเทอร์มินอลกว้าง (เช่น ขนาดชิป 0406)

ข้อควรพิจารณาพื้นฐานบางประการมีประโยชน์ในการป้องกันความร้อนสูงเกินไปในการใช้งานสำหรับตัวต้านทานแบบติดบนพื้นผิว

- การกระจายความร้อนสามารถอธิบายได้โดยแบบจำลองความต้านทานความร้อนโดยประมาณ และวิเคราะห์โดยการถ่ายภาพความร้อนด้วยอินฟราเรดของความละเอียดเชิงพื้นที่และความร้อนที่เพียงพอ

- ความต้านทานความร้อนภายในเฉพาะส่วนประกอบ RthFC สามารถกำหนดได้โดยการทดลอง

- ความต้านทานความร้อนโดยรวม RthFA รวมถึงคุณสมบัติทางความร้อนของส่วนประกอบตัวต้านทานและของ PCB รวมถึงความสามารถในการกระจายความร้อนสู่สิ่งแวดล้อม โดยทั่วไปมักถูกครอบงำโดยอิทธิพลภายนอกอย่างหลัง ความรับผิดชอบสำหรับการจัดการระบายความร้อน โดยเฉพาะอย่างยิ่งเกี่ยวกับการออกแบบ PCB และสภาวะแวดล้อมของแอปพลิเคชัน ถูกกำหนดให้กับผู้ออกแบบวงจร

- อุณหภูมิสูงสุดอยู่ที่กึ่งกลางของพื้นผิวแล็กเกอร์ซึ่งครอบคลุมชั้นตัวต้านทาน ควรให้ความสนใจกับการเชื่อมต่อประสาน โดยทั่วไป อุณหภูมิต่ำกว่าอุณหภูมิสูงสุดประมาณ 10 K อาจสัมพันธ์กับอุณหภูมิหลอมเหลวของบัดกรี การสร้างเฟสระหว่างโลหะ หรือการแยกตัวของ PCB สิ่งนี้จะต้องได้รับการพิจารณาโดยเฉพาะอย่างยิ่งที่อุณหภูมิแวดล้อมที่สูงขึ้น

- การเลือกส่วนประกอบตัวต้านทานที่มีอุณหภูมิคงที่ตลอดจนวัสดุบัดกรีและวัสดุฐานของ PCB เป็นสิ่งสำคัญ ผลิตภัณฑ์เกรดยานยนต์ เช่น ชิปฟิล์มบางและตัวต้านทาน MELF (อุณหภูมิฟิล์มการทำงานสูงสุดสูงสุด 175 °C) เหมาะสำหรับการใช้งานหลายประเภท

- ประสิทธิภาพการระบายความร้อนที่เพิ่มขึ้นสำหรับการกระจายความร้อนสามารถทำได้โดย

- การออกแบบ PCB (เช่น วัสดุฐาน แผ่นเชื่อมโยงไปถึง และเส้นทางวงจร)

- สภาวะแวดล้อมของชุดประกอบทั้งหมด (การถ่ายเทความร้อนแบบหมุนเวียน)

- ลดระดับการรวมของส่วนประกอบกระจายความร้อน

- ส่วนประกอบที่ปรับการกระจายความร้อนให้เหมาะสม (ตัวต้านทานแบบมีเทอร์มินอลกว้าง)

หมายเหตุ

- ตามมาตรฐาน EN 140400, 2.3.3: FR4 วัสดุฐาน 100 มม. x 65 มม. x 1.4 มม., 35 µm Cu-layer, แผ่น/เส้นทางวงจร กว้าง 2.0 มม.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.