แนวทางใหม่ในการตรวจสอบอุณหภูมิที่แม่นยำ ใช้พลังงานต่ำ และกะทัดรัด

Contributed By DigiKey's North American Editors

2023-10-18

ความร้อนอาจเป็นความท้าทายสำหรับนักออกแบบระบบอิเล็กทรอนิกส์เกือบทุกประเภทไม่ว่าจะเป็น อุปกรณ์สวมใส่ เครื่องใช้ขนาดใหญ่ในครัวเรือน อุปกรณ์ทางการแพทย์ และอุปกรณ์ในอุตสาหกรรม โดยการสะสมความร้อนโดยไม่มีใครสังเกตเห็นอาจเป็นปัญหาใหญ่ เพื่อหลีกเลี่ยงปัญหาดังกล่าว มีทางเลือกหลากหลายในการตรวจจับความร้อน รวมถึงไอซีตรวจจับอุณหภูมิและเทอร์มิสเตอร์ค่าสัมประสิทธิ์อุณหภูมิเชิงบวก (PTC) อย่างไรก็ตาม อุปกรณ์เหล่านี้มีข้อจำกัด ตัวเลือกการตรวจจับแต่ละแบบใช้ส่วนประกอบหลายชิ้น ต้องมีการเชื่อมต่อเฉพาะกับโฮสต์ไมโครคอนโทรลเลอร์ยูนิต (MCU) ซึ่งใช้พื้นที่บอร์ดมาก ใช้เวลาในการออกแบบ และมีความแม่นยำจำกัด

อย่างที่กล่าวไปข้างต้น นักออกแบบมีทางเลือกใหม่ มีไอซีได้รับการพัฒนาเพื่อใช้กับเทอร์มิสเตอร์ PTC หลายตัว ซึ่งช่วยให้ไอซีตัวเดียวตรวจจับอุณหภูมิเกินได้อย่างแม่นยำด้วยการเชื่อมต่อกับ MCU เพียงตัวเดียว โดยไอซีเหล่านี้จะเลือกกระแสเอาต์พุตเพื่อรองรับเทอร์มิสเตอร์ PTC ต่างๆ เพื่อให้การออกแบบมีความยืดหยุ่นในระดับสูง ซึ่งมีให้เลือกใช้กับอินเทอร์เฟซ MCU หลายรูปแบบและอาจมีฟังก์ชันการแล็ตชิ่งด้วย โดยมาในแพ็คเกจ SOT-553 ขนาดเล็กเพียง 1.6 x 1.6 x 0.55 มิลลิเมตร (มม.) และมีการใช้กระแสไฟ 11.3 ไมโครแอมแปร์ (μA) ซึ่งช่วยให้เกิดโซลูชันขนาดกะทัดรัดและใช้พลังงานต่ำได้

บทความนี้จะกล่าวถึงแหล่งความร้อนในระบบอิเล็กทรอนิกส์ และศึกษาโซลูชันการตรวจสอบอุณหภูมิบางอย่างโดยใช้เทอร์มิสเตอร์ PTC ร่วมกับไอซีตรวจจับหรือทรานซิสเตอร์แบบแยก นอกจากนี้ยังเปรียบเทียบโซลูชันเหล่านั้นกับไอซีวัดอุณหภูมิด้วย โดยบทความนี้จะแนะนำและอธิบายวิธีการใช้ไอซีจาก Toshiba ที่เป็นตัวอย่างของการป้องกันความร้อนที่ใช้พลังงานต่ำและคุ้มค่า

แหล่งความร้อน

ความร้อนที่เกิดจากชิ้นส่วนอิเล็กทรอนิกส์นั้นส่งผลเสียต่อความปลอดภัยของผู้ใช้และการทำงานของอุปกรณ์/ระบบ ไอซีขนาดใหญ่ เช่น หน่วยประมวลผลกลาง (CPU), หน่วยประมวลผลกราฟิก (GPU), ไอซีสำหรับการใช้งานเฉพาะ (ASIC), อุปกรณ์ลอจิกแบบโปรแกรมได้ (FPGA) และตัวประมวลผลสัญญาณดิจิทัล (DSP) สามารถสร้างความร้อนได้ในปริมาณมาก ซึ่งต้องการการป้องกัน แต่อุปกรณ์เหล่านี้ไม่ใช่อุปกรณ์เดียวที่ต้องได้รับการตรวจสอบความร้อนที่มากเกินไป

กระแสที่ไหลผ่านความต้านทานทำให้เกิดความร้อนได้ และในกรณีของไอซีขนาดใหญ่ มีแหล่งความร้อนขนาดเล็กหลายพันหรือหลายล้านแหล่งที่สามารถเพิ่มความท้าทายในการจัดการระบายความร้อนขนาดใหญ่ได้ ไอซีเดียวกันเหล่านี้มักต้องการการควบคุมแรงดันไฟฟ้าที่แม่นยำที่อยู่ติดกับพินกำลังไฟฟ้าโดยตรง ซึ่งอาจต้องใช้ตัวแปลง DC-DC แบบจุดโหลดหลายเฟส (POL) หรือตัวควบคุมเชิงเส้นแบบตกคร่อมต่ำ (LDO) โดยความต้านทานออนของมอสเฟตกำลังไฟฟ้าใน POL และพาสทรานซิสเตอร์ใน LDO อาจทำให้อุปกรณ์มีความร้อนมากเกินไป ลดความแม่นยำในการควบคุมแรงดันไฟฟ้า และทำให้ประสิทธิภาพของระบบลดลง

ไม่ใช่แค่ POL และ LDO เท่านั้นที่ก่อให้เกิดความร้อน ความร้อนจำเป็นต้องได้รับการตรวจสอบและจัดการในระบบต่างๆ รวมถึงแหล่งจ่ายไฟ AC-DC, ไดรฟ์มอเตอร์, ระบบไฟฟ้าสำรอง, อินเวอร์เตอร์พลังงานแสงอาทิตย์, ชุดขับเคลื่อนรถยนต์ไฟฟ้า (EV), เครื่องขยายสัญญาณความถี่วิทยุ (RF) และระบบการตรวจจับแสงและวัดระยะ (LiDAR) ซึ่งระบบเหล่านั้นอาจมีตัวเก็บประจุไฟฟ้าสำหรับการจัดเก็บพลังงานจำนวนมาก รวมถึงหม้อแปลงแม่เหล็กไฟฟ้าสำหรับการแปลงและแยกแรงดันไฟฟ้า ออปโตอิโซเลเตอร์สำหรับการแยกทางไฟฟ้า และไดโอดเลเซอร์

แหล่งความร้อนที่อาจเกิดขึ้นในอุปกรณ์เหล่านี้ได้แก่ กระแสกระเพื่อมในตัวเก็บประจุด้วยไฟฟ้า, กระแสไหลวนในหม้อแปลง, กระแสไหลในแอลอีดีในออปโตอิโซเลเตอร์ และไดโอดเลเซอร์ใน LiDAR ซึ่งการตรวจสอบอุณหภูมิสามารถช่วยปรับปรุงความปลอดภัย ประสิทธิภาพ และความน่าเชื่อถือได้ในทุกกรณี

วิธีการที่ใช้เทอร์มิสเตอร์ PTC แบบดั้งเดิม

การตรวจสอบอุณหภูมิเป็นขั้นตอนแรกที่สำคัญในการป้องกันความร้อน เมื่อพบสภาวะที่มีอุณหภูมิสูงเกินไป ก็จะสามารถดำเนินการแก้ไขได้ เทอร์มิสเตอร์ PTC มักใช้เพื่อตรวจสอบอุณหภูมิบนบอร์ดพีซี โดยเทอร์มิสเตอร์ PTC จะมีความต้านทานไฟฟ้าเพิ่มขึ้นเมื่ออุณหภูมิสูงขึ้น การออกแบบเทอร์มิสเตอร์ PTC ได้รับการปรับให้เหมาะสมสำหรับฟังก์ชันเฉพาะ เช่น กระแสไฟเกิน การป้องกันการลัดวงจร และการตรวจสอบอุณหภูมิ เทอร์มิสเตอร์ PTC สำหรับการตรวจสอบอุณหภูมิผลิตขึ้นโดยใช้เซรามิกเซมิคอนดักเตอร์ที่มีค่าสัมประสิทธิ์อุณหภูมิสูง มีค่าความต้านทานค่อนข้างต่ำที่อุณหภูมิห้อง แต่ความต้านทานจะเพิ่มขึ้นอย่างรวดเร็วเมื่อได้รับความร้อนสูงกว่าอุณหภูมิคูรี

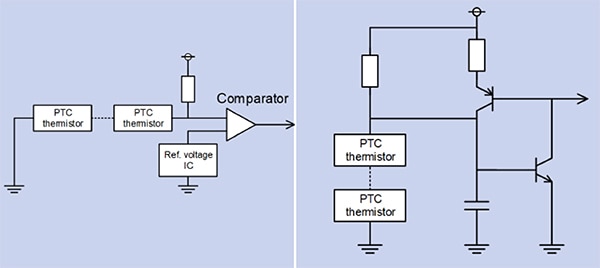

เทอร์มิสเตอร์ PTC สามารถใช้แยกกันเพื่อตรวจสอบอุปกรณ์เฉพาะ เช่น GPU หรือสามารถใช้หลายตัวเป็นอนุกรมเพื่อตรวจสอบกลุ่มอุปกรณ์ที่กว้างขึ้น เช่น มอสเฟตใน POL มีหลายวิธีในการดำเนินการตรวจสอบอุณหภูมิโดยใช้เทอร์มิสเตอร์ PTC แต่วิธีการทั่วไปสองวิธีคือการใช้ไอซีเซ็นเซอร์หรือทรานซิสเตอร์แบบแยกเพื่อตรวจสอบความต้านทานของเทอร์มิสเตอร์ PTC (รูปที่ 1)

รูปที่ 1: รูปแบบการตรวจสอบอุณหภูมิทั่วไปสองแบบที่มีเทอร์มิสเตอร์ PTC เกี่ยวข้องกับ ไอซีอินเทอร์เฟซเซ็นเซอร์ (ซ้าย) และโซลูชันทรานซิสเตอร์แบบแยกส่วน (ขวา) (แหล่งที่มาภาพ: Toshiba)

รูปที่ 1: รูปแบบการตรวจสอบอุณหภูมิทั่วไปสองแบบที่มีเทอร์มิสเตอร์ PTC เกี่ยวข้องกับ ไอซีอินเทอร์เฟซเซ็นเซอร์ (ซ้าย) และโซลูชันทรานซิสเตอร์แบบแยกส่วน (ขวา) (แหล่งที่มาภาพ: Toshiba)

ในทั้งสองกรณี ชุดเทอร์มิสเตอร์ PTC จะมีการเชื่อมต่อกับ MCU โฮสต์เพียงจุดเดียว มีข้อเปรียบเทียบหลายประการสำหรับสองแนวทางนี้:

- จำนวนส่วนประกอบ: โซลูชันไอซีใช้ส่วนประกอบสามชิ้น เปรียบเทียบกับแนวทางที่ใช้ทรานซิสเตอร์จำเป็นต้องใช้ถึงหกชิ้น

- พื้นที่ติดตั้ง: เนื่องจากใช้ส่วนประกอบน้อยลง โซลูชันไอซีจึงใช้พื้นที่บอร์ดพีซีน้อยลง

- ความแม่นยำ: ทั้งสองวิธีไวต่อการเปลี่ยนแปลงของแรงดันไฟจ่าย แต่วิธีทรานซิสเตอร์ก็ไวต่อการเปลี่ยนแปลงคุณลักษณะของทรานซิสเตอร์เมื่ออุณหภูมิสูงขึ้น โดยรวมแล้ว วิธีการที่ใช้ไอซีสามารถให้ความแม่นยำที่ดีกว่า

- ค่าใช้จ่าย: วิธีที่ใช้ทรานซิสเตอร์ใช้อุปกรณ์ราคาไม่แพง ซึ่งสามารถให้ความได้เปรียบด้านต้นทุนเมื่อเปรียบเทียบกับวิธีที่ใช้

ไอซีเซ็นเซอร์และเทอร์โมแฟลกเกอร์

สามารถใช้ไอซีตรวจจับอุณหภูมิหลายตัวแทนเทอร์มิสเตอร์ PTC ได้ โดยไอซีตรวจจับอุณหภูมิจะวัดอุณหภูมิดายเพื่อประมาณค่าอุณหภูมิของบอร์ดพีซี ยิ่งความต้านทานความร้อนระหว่างบอร์ดพีซีและไอซีต่ำลง การประมาณอุณหภูมิก็จะยิ่งดีขึ้นเท่านั้น เมื่อติดตั้งไอซีตรวจจับอุณหภูมิอย่างถูกต้องบนบอร์ดพีซี จะสามารถให้การวัดที่แม่นยำสูง ปัจจัยข้อจำกัด 2 ประการในการใช้ไอซีตรวจจับอุณหภูมิคือ จำเป็นต้องวางไอซีไว้ที่ทุกจุดที่ต้องการวัดอุณหภูมิ และไอซีแต่ละตัวต้องมีการเชื่อมต่อเฉพาะกับ MCU

เทอร์โมแฟลกเกอร์จาก Toshiba เป็นทางเลือกที่สี่ โดยการใช้เทอร์โมแฟลกเกอร์ทำให้สามารถใช้วงจรวัดอุณหภูมิโดยมีส่วนประกอบเพิ่มเติมเพียงชิ้นเดียว เมื่อเทียบกับการใช้ไอซีวัดอุณหภูมิ แทนที่จะมีการเชื่อมต่อหลายรายการกับ MCU การใช้เทอร์โมแฟลกเกอร์ต้องการเพียงการเชื่อมต่อ MCU เดียว ทำให้สามารถใช้เทอร์มิสเตอร์ PTC ราคาไม่แพงสำหรับการตรวจสอบตำแหน่งหลายแห่งพร้อมกัน (รูปที่ 2)

รูปที่ 2: การตรวจสอบไอซีเซ็นเซอร์อุณหภูมิโดยทั่วไปต้องใช้ไอซีที่แหล่งความร้อนแต่ละแห่งและการเชื่อมต่อกับ MCU สำหรับไอซีเซ็นเซอร์แต่ละตัว (ซ้าย) โซลูชันเทอร์โมแฟลกเกอร์และเทอร์มิสเตอร์ PTC หลายตัวมีการเชื่อมต่อ MCU จุดเดียว (ขวา) (แหล่งที่มาภาพ: Toshiba)

รูปที่ 2: การตรวจสอบไอซีเซ็นเซอร์อุณหภูมิโดยทั่วไปต้องใช้ไอซีที่แหล่งความร้อนแต่ละแห่งและการเชื่อมต่อกับ MCU สำหรับไอซีเซ็นเซอร์แต่ละตัว (ซ้าย) โซลูชันเทอร์โมแฟลกเกอร์และเทอร์มิสเตอร์ PTC หลายตัวมีการเชื่อมต่อ MCU จุดเดียว (ขวา) (แหล่งที่มาภาพ: Toshiba)

เหตุผลเพิ่มเติมที่ควรพิจารณาเทอร์โมแฟลกเกอร์ได้แก่:

- ใช้พื้นที่บอร์ดพีซีน้อยกว่าเมื่อเทียบกับโซลูชันอื่นๆ

- ไม่ได้รับผลกระทบจากการเปลี่ยนแปลงแรงดันไฟฟ้าของแหล่งจ่ายไฟ

- สามารถใช้ในการดำเนินการตรวจสอบอุณหภูมิสำรองอย่างง่าย

โซลูชันเทอร์โมแฟลกเกอร์มีลักษณะอย่างไร

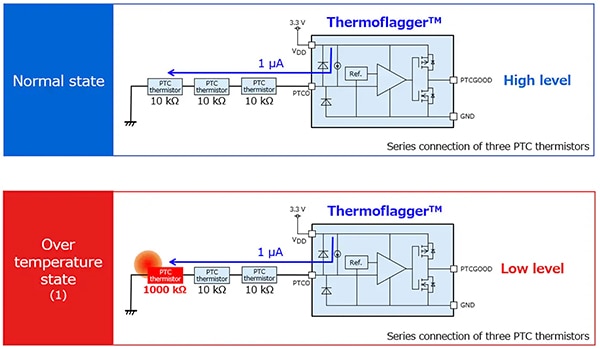

เทอร์โมแฟลกเกอร์จ่ายกระแสคงที่เล็กน้อยให้กับเทอร์มิสเตอร์ PTC ที่เชื่อมต่อและตรวจสอบความต้านทาน สามารถตรวจสอบเทอร์มิสเตอร์ PTC แต่ละตัวหรือชุดเทอร์มิสเตอร์ PTC ที่อุณหภูมิสูง ความต้านทานของเทอร์มิสเตอร์ PTC จะเพิ่มขึ้นอย่างรวดเร็วขึ้นอยู่กับเทอร์มิสเตอร์ PTC เฉพาะที่กำลังตรวจสอบและเทอร์โมแฟลกเกอร์จะตรวจจับความต้านทานที่เพิ่มขึ้น เทอร์โมแฟลกเกอร์ที่มีกระแสคงที่ต่างกัน เช่น 1 หรือ 10 ไมโครแอมแปร์ (µA) ซึ่งสามารถรองรับเทอร์มิสเตอร์ PTC ได้หลากหลาย เทอร์โมแฟลกเกอร์ได้รับการออกแบบมาเพื่อให้สามารถตรวจติดตามพลังงานต่ำได้ด้วยการใช้กระแสไฟเพียง 11.3 μA

ขีดอุณหภูมิที่ตรวจจับกำหนดโดยเทอร์มิสเตอร์ PTC เฉพาะที่ใช้ และสามารถเปลี่ยนแปลงได้โดยการแทนที่อันอื่น หากมีอุณหภูมิสูงเกินไปเทอร์โมแฟลกเกอร์จะตรวจจับความต้านทานที่เพิ่มขึ้นในเทอร์มิสเตอร์ PTC และกระตุ้นให้เกิดการเปลี่ยนแปลงในเอาต์พุต PTCGOOD เพื่อแจ้งเตือน MCU (รูปที่ 3)

รูปที่ 3: เทอร์โมแฟลกเกอร์ตรวจจับความต้านทานที่เพิ่มขึ้นของเทอร์มิสเตอร์ PTC ที่ให้ความร้อน (ด้านล่าง) เปรียบเทียบกับความต้านทานต่ำที่เกี่ยวข้องกับอุณหภูมิการทำงานปกติ (ด้านบน) (แหล่งที่มาภาพ: Toshiba)

รูปที่ 3: เทอร์โมแฟลกเกอร์ตรวจจับความต้านทานที่เพิ่มขึ้นของเทอร์มิสเตอร์ PTC ที่ให้ความร้อน (ด้านล่าง) เปรียบเทียบกับความต้านทานต่ำที่เกี่ยวข้องกับอุณหภูมิการทำงานปกติ (ด้านบน) (แหล่งที่มาภาพ: Toshiba)

เทอร์โมแฟลกเกอร์ทำงานอย่างไร

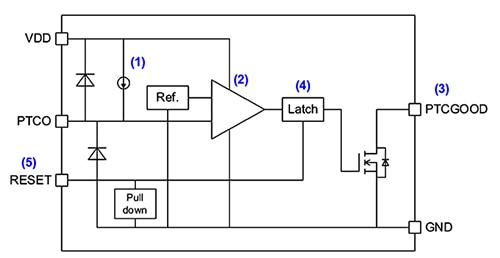

เทอร์โมแฟลกเกอร์เป็นไอซีแอนะล็อกที่มีความแม่นยำพร้อมเอาต์พุตที่ปรับให้เหมาะสมสำหรับการเชื่อมต่อกับ MCU โฮสต์ โดยคำอธิบายการทำงานต่อไปนี้อ้างอิงกับตัวเลขในรูปที่ 4 ด้านล่าง:

- กระแสไฟฟ้าคงที่จ่ายจากขั้วต่อ PTCO และแปลงเป็นแรงดันไฟฟ้าโดยใช้ความต้านทานของเทอร์มิสเตอร์ PTC ที่เชื่อมต่อตั้งแต่หนึ่งตัวขึ้นไป เป็นแหล่งกระแสคงที่ภายในที่ทำให้โซลูชันเทอร์โมแฟลกเกอร์ไม่ไวต่อความแปรผันของแรงดันไฟฟ้า ซึ่งเป็นตัวสร้างความแตกต่างที่สำคัญเมื่อเปรียบเทียบกับเทคนิคการตรวจวัดอุณหภูมิอื่นๆ ถ้าเทอร์มิสเตอร์ PTC ได้รับความร้อนและมีความต้านทานเพิ่มขึ้นอย่างมาก แรงดันไฟฟ้า PTCO จะเพิ่มขึ้นตามแรงดันไฟฟ้า (VDD) แรงดันไฟฟ้า PTCO ยังเพิ่มขึ้นเป็น VDD หากเทอร์มินัล PTCO เปิดอยู่

- หากแรงดันไฟฟ้า PTCO เกินแรงดันการตรวจจับ เอาต์พุตของตัวเปรียบเทียบจะกลับด้านและส่งเอาต์พุต 'ต่ำ' ความแม่นยำเอาต์พุต PTCO คือ ± 8%

- ไอซีเทอร์โมแฟลกเกอร์มีรูปแบบเอาต์พุตสองรูปแบบ: โอเพ่นเดรนและพุชพูล โดยเอาต์พุตแบบโอเพ่นเดรนต้องใช้ตัวต้านทานแบบพลูอัพ แต่ไม่จำเป็นต้องมีตัวต้านทานสำหรับเอาต์พุตแบบพุชพูล

- หลังจากเอาต์พุตของตัวเปรียบเทียบกลับด้านแล้ว เอาต์พุตจะถูกแลตช์ (สมมติว่าเทอร์โมแฟลกเกอร์มีฟังก์ชันแลตช์ที่เป็นอุปกรณ์เสริม) เพื่อป้องกันไม่ให้เอาต์พุตเปลี่ยนแปลงเนื่องจากอุณหภูมิของเทอร์มิสเตอร์ PTC ลดลง

- แลตช์จะถูกปลดออกโดยส่งสัญญาณไปที่พิน RESET

รูปที่ 4: แผนภาพแสดงฟังก์ชันหลักของเทอร์โมแฟลกเกอร์ซึ่งเป็นไอซีแอนะล็อกที่มีความแม่นยำพร้อมเอาต์พุตที่ปรับให้เหมาะสมสำหรับการเชื่อมต่อกับ MCU โฮสต์ (แหล่งที่มาภาพ: Toshiba)

รูปที่ 4: แผนภาพแสดงฟังก์ชันหลักของเทอร์โมแฟลกเกอร์ซึ่งเป็นไอซีแอนะล็อกที่มีความแม่นยำพร้อมเอาต์พุตที่ปรับให้เหมาะสมสำหรับการเชื่อมต่อกับ MCU โฮสต์ (แหล่งที่มาภาพ: Toshiba)

ข้อควรพิจารณาในการใช้งาน

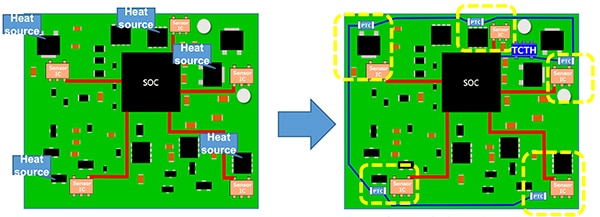

โซลูชันเทอร์โมแฟลกเกอร์มีประโยชน์อย่างยิ่งสำหรับการตรวจสอบมอสเฟตหรือ LDO ในวงจรจ่ายไฟสำหรับไอซีขนาดใหญ่ เช่น ระบบบนชิป (SoC) และสำหรับวงจรขับเคลื่อนมอเตอร์ในระบบอุตสาหกรรมและการใช้งานทั่วไป โดยการใช้งานทั่วไป ได้แก่ คอมพิวเตอร์โน้ตบุ๊ก (รูปที่ 5) หุ่นยนต์ดูดฝุ่น เครื่องใช้ในบ้าน เครื่องพิมพ์ เครื่องมือช่างที่ใช้พลังงานจากแบตเตอรี่ อุปกรณ์สวมใส่ และอุปกรณ์ที่คล้ายกัน ตัวอย่างของไอซีเทอร์โมแฟลกเกอร์ได้แก่:

- TCTH021BE ด้วยกระแสเอาต์พุต PTCO 10 µA และเอาต์พุตโอเพ่นเดรนแบบไม่แลตชิ่ง

- TCTH022BE ด้วยกระแสเอาต์พุต PTCO 10 µA และเอาต์พุตโอเพ่นเดรนแบบแลตชิ่ง

- TCTH021AE ด้วยกระแสเอาต์พุต PTCO 10 µA และเอาต์พุตแบบพุช-พูลแบบแลตชิ่ง

รูปที่ 5: แสดงให้เห็นการใช้งานเทอร์โมแฟลกเกอร์โดยทั่วไปในคอมพิวเตอร์โน้ตบุ๊ก (แหล่งที่มาภาพ: Toshiba)

รูปที่ 5: แสดงให้เห็นการใช้งานเทอร์โมแฟลกเกอร์โดยทั่วไปในคอมพิวเตอร์โน้ตบุ๊ก (แหล่งที่มาภาพ: Toshiba)

เทอร์โมแฟลกเกอร์มีข้อพิจารณาในการรวมระบบที่เฉพาะเจาะจง เช่นเดียวกับไอซีที่มีความแม่นยำอื่น ๆ ซึ่งรวมถึง:

- แรงดันไฟฟ้าที่ใช้กับพิน PTCO ไม่ควรเกิน 1 V

- ควรป้องกันเทอร์โมแฟลกเกอร์จากสัญญาณรบกวนของระบบเพื่อให้มั่นใจถึงการทำงานที่เชื่อถือได้ของตัวเปรียบเทียบภายใน

- ไอซีเทอร์โมแฟลกเกอร์และเทอร์มิสเตอร์ PTC ควรเว้นระยะห่างกันเพียงพอเพื่อป้องกันไม่ให้ความร้อนถูกส่งผ่านบอร์ดพีซีไปยังไอซีเทอร์โมแฟลกเกอร์

- ตัวเก็บประจุแบบแยกส่วนที่วางอยู่ระหว่าง VDD และ GND จะช่วยให้การทำงานมีเสถียรภาพ

- พิน GND ทั้งหมดจะต้องเชื่อมต่อกับกราวด์ของระบบ

ระบบสำรองที่เรียบง่าย

ระบบบางอย่างสามารถได้รับประโยชน์จากการตรวจวัดโดยใช้ตัวตรวจวัดอุณหภูมิสำรอง ซึ่งอาจจะมีการใช้งานในการตรวจสอบไอซีที่มีราคาแพงหรือมีฟังก์ชันที่สำคัญเข้ามาเกี่ยวข้อง ความเรียบง่ายและขนาดโซลูชันที่เล็กของเทอร์โมแฟลกเกอร์ทำให้ง่ายต่อการรวมการตรวจสอบอุณหภูมิเพิ่มเติมอีกชั้นหนึ่ง ส่งผลให้ระบบตรวจสอบอุณหภูมิแข็งแกร่งและเชื่อถือได้ (รูปที่ 6)

รูปที่ 6: เทอร์โมแฟลกเกอร์สามารถเพิ่มชั้นหรือส่วนสำรอง (ขวา) ให้กับโซลูชันการตรวจติดตามอุณหภูมิพื้นฐานโดยอิงตามไอซีตรวจวัดอุณหภูมิ (ซ้าย) (แหล่งที่มาภาพ: Toshiba)

รูปที่ 6: เทอร์โมแฟลกเกอร์สามารถเพิ่มชั้นหรือส่วนสำรอง (ขวา) ให้กับโซลูชันการตรวจติดตามอุณหภูมิพื้นฐานโดยอิงตามไอซีตรวจวัดอุณหภูมิ (ซ้าย) (แหล่งที่มาภาพ: Toshiba)

สรุป

เพื่อให้มั่นใจถึงประสิทธิภาพของระบบที่เชื่อถือได้ ผู้ออกแบบจำเป็นต้องตรวจสอบความร้อนส่วนเกิน ซึ่งมีตัวเลือกการตรวจสอบความร้อนหลายแบบ รวมถึงไอซีตรวจจับอุณหภูมิและเทอร์มิสเตอร์ PTC แต่ตัวเลือกที่ใหม่กว่าคือเทอร์โมแฟลกเกอร์ของ Toshiba ซึ่งมีข้อดีหลายประการ รวมถึงการใช้เทอร์มิสเตอร์ PTC ราคาประหยัดหลายตัว ขนาดที่เล็กลง จำนวนส่วนประกอบที่น้อยลง การเชื่อมต่อกับ MCU เพียงจุดเดียว การต้านทานความผันผวนของแหล่งจ่ายไฟ และตัวเลือกในการใช้ระบบสำรองแบบง่าย การตรวจสอบอุณหภูมิ

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.