อุตสาหกรรมการผลิตแบบเติมเนื้อ: จากต้นแบบสู่การผลิตจริง

Contributed By DigiKey's North American Editors

2023-06-28

อุตสาหกรรมการผลิตแบบเติมเนื้อ (Additive Manufacturing) หรือ AM เป็นหนึ่งในแนวโน้มที่เพิ่มมากขึ้นที่นำไปสู่การผลิตแบบดิจิทัลสำหรับวงจรการสร้างต้นแบบที่รวดเร็ว และนำผลิตภัณฑ์เข้าสู่การผลิตได้รวดเร็วยิ่งขึ้น

เมื่อพิจารณากระบวนการสร้างต้นแบบหลังจากการเริ่มใช้ 3D CAD จำนวนมาก แต่ก่อนที่จะมีการพิมพ์ 3 มิติ วิศวกรใช้ 3D CAD ในการออกแบบชิ้นส่วน จากนั้นส่งรายละเอียดไปยังภาพวาดสองมิติ หลังจากนั้นผู้ควบคุมเครื่องจักรจะอ่านและตั้งโปรแกรมเครื่อง CNC (Computer Numerical Control) เพื่อผลิตชิ้นส่วน ปัจจุบัน การผลิตแบบดิจิทัลส่งโมเดลชิ้นส่วน 3 มิติไปยังเครื่องจักรโดยตรง (ไม่ว่าจะเป็นเครื่องมือ CNC หรือเครื่องพิมพ์ 3 มิติ) เพื่อการผลิต อัลกอริทึมอัตโนมัติเต็มรูปแบบขับเคลื่อนการสร้างชิ้นส่วนเหล่านี้ เป็นความสามารถที่ช่วยลดความล่าช้าระหว่างการออกแบบชิ้นส่วนและการผลิตชิ้นส่วนได้อย่างมาก

การผลิตแบบดิจิทัลยังเพิ่มข้อมูลให้กับวิศวกรอย่างมากมาย ในบางกรณี การออกแบบที่ส่งไปยังบริการสร้างต้นแบบและการผลิตเป็นชุดผ่านทางเว็บพอร์ทัลสามารถส่งคืนฟีดแบ็คด้านการผลิตได้ทันทีและการกำหนดราคาที่ถูกต้อง ดังนั้นการออกแบบหลายชิ้นจึงสามารถคิดต้นทุนได้อย่างรวดเร็วก่อนที่การสร้างต้นแบบจะเริ่มต้นขึ้น

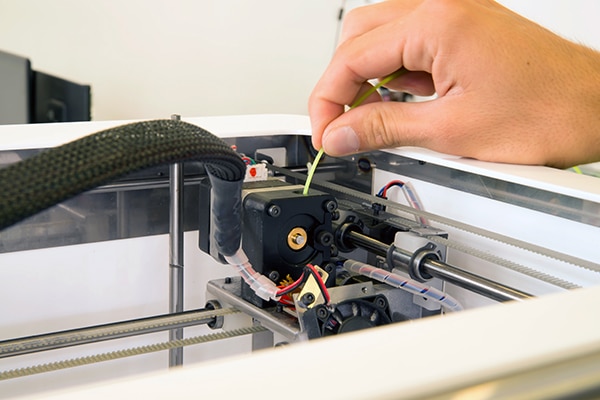

รูปที่ 1: เครื่องจักรสำหรับการผลิตแบบเติมเนื้อทุกประเภท (รวมถึงที่ใช้ FDM ตามที่แสดงข้างต้น) สเต็ปเปอร์มอเตอร์สำหรับการเคลื่อนที่แบบควบคุมและประสานกันของหัวฉีดอัดขึ้นรูป (หรืออุปกรณ์ปลายแขนหุ่นยนต์แบบฉีดอื่น ๆ) ผ่านช่องว่าง 3 มิติ โดยทั่วไปสเต็ปเปอร์มอเตอร์ NEMA 17 สามารถสร้างแรงบิดได้ถึง 60 ออนซ์-นิ้ว (แหล่งที่มาภาพ: Dreamstime)

รูปที่ 1: เครื่องจักรสำหรับการผลิตแบบเติมเนื้อทุกประเภท (รวมถึงที่ใช้ FDM ตามที่แสดงข้างต้น) สเต็ปเปอร์มอเตอร์สำหรับการเคลื่อนที่แบบควบคุมและประสานกันของหัวฉีดอัดขึ้นรูป (หรืออุปกรณ์ปลายแขนหุ่นยนต์แบบฉีดอื่น ๆ) ผ่านช่องว่าง 3 มิติ โดยทั่วไปสเต็ปเปอร์มอเตอร์ NEMA 17 สามารถสร้างแรงบิดได้ถึง 60 ออนซ์-นิ้ว (แหล่งที่มาภาพ: Dreamstime)

AM เป็นแกนหลักในการออกแบบล่วงหน้าแบบวนซ้ำสมัยใหม่ Plus AM ช่วยให้สามารถผลิตชิ้นส่วนในรูปแบบที่ไม่สามารถทำได้โดยใช้การตัดเฉือนแบบทั่วไป มีโครงสร้างคล้ายกระดูกกลวงพร้อมตะแกรงภายใน เป็นต้น ความสามารถในการพิมพ์ส่วนประกอบเทอร์โมพลาสติกอย่างรวดเร็ว (และด้วยต้นทุนที่ต่ำ) อาจส่งผลต่อการเปลี่ยนแปลงในการสร้างต้นแบบในระยะแรก ส่วนประกอบดังกล่าวอาจใช้เป็นชิ้นส่วนต้นแบบจริงหรือเป็นเครื่องมือในการติดตั้งชิ้นส่วนเครื่องจักรหรือชิ้นส่วนประกอบของแม่พิมพ์ การพัฒนาล่าสุดทำให้สามารถพิมพ์ชิ้นส่วนโลหะประสิทธิภาพสูงได้โดยตรง ทำให้มีความเป็นไปได้มากขึ้นในการสร้างต้นแบบ การผลิตเครื่องมือการผลิต และแม้กระทั่งการผลิตชิ้นส่วนโดยตรงสำหรับการผลิตในปริมาณน้อย

รูปที่ 2: การควบคุมการเคลื่อนไหวขั้นสูงสามารถลดความผันผวนของคลื่นไซน์ในกระแสไฟฟ้าของมอเตอร์แกนของเครื่องพิมพ์ 3 มิติเพื่อการทำงานที่เงียบและราบรื่นยิ่งขึ้น ตัวอย่างเช่น ไอซีแบบสแตนด์อโลนบางตัวที่ใช้ในการขับเคลื่อนสเต็ปเปอร์มอเตอร์แบบสองเฟส ขั้นตอนและทิศทางของมอเตอร์ใช้รูทีนช็อปเปอร์ที่ปรับให้เหมาะสมเพื่อเพิ่มประสิทธิภาพการเคลื่อนไหว แรงบิดของมอเตอร์ และประสิทธิภาพสูงสุด (แหล่งที่มาภาพ:Trinamic Motion Control GmbH )

รูปที่ 2: การควบคุมการเคลื่อนไหวขั้นสูงสามารถลดความผันผวนของคลื่นไซน์ในกระแสไฟฟ้าของมอเตอร์แกนของเครื่องพิมพ์ 3 มิติเพื่อการทำงานที่เงียบและราบรื่นยิ่งขึ้น ตัวอย่างเช่น ไอซีแบบสแตนด์อโลนบางตัวที่ใช้ในการขับเคลื่อนสเต็ปเปอร์มอเตอร์แบบสองเฟส ขั้นตอนและทิศทางของมอเตอร์ใช้รูทีนช็อปเปอร์ที่ปรับให้เหมาะสมเพื่อเพิ่มประสิทธิภาพการเคลื่อนไหว แรงบิดของมอเตอร์ และประสิทธิภาพสูงสุด (แหล่งที่มาภาพ:Trinamic Motion Control GmbH )

ชื่อสำหรับกระบวนการ AM ที่เป็นกรรมสิทธิ์มีอยู่มากมาย แต่กระบวนการทั้งหมดจัดอยู่ในหมวดหมู่ AM มาตรฐาน ISO หนึ่งในเจ็ดประเภท

การพิมพ์ 3 มิติด้วยการอัดขึ้นรูปวัสดุ (Material extrusion 3D printing): วัสดุถูกเลือกจ่ายผ่านหัวฉีดหรือรู โดยทั่วไปเทอร์โมพลาสติกโพลิเมอร์เป็นวัสดุที่ถูกอัดขึ้นรูป และกระบวนการนี้เรียกกันทั่วไปว่าการพิมพ์แบบ Fused Deposition Modeling หรือ FDM ซึ่งเครื่องพิมพ์ 3 มิติต้นทุนต่ำเกือบทั้งหมดและแม้แต่เครื่องจักรเกรดสูงกว่าจำนวนมากล้วยแต่ใช้ FDM

การหลอมผงวัสดุ (Powder Bed Fusion) หรือ PBF: พลังงานความร้อน เช่น พลังงานความร้อนจากเลเซอร์ ลำแสงอิเล็กตรอน หรือพลาสมาอาร์ค ทำให้เกิดการหลอมและหลอมรวมบริเวณของวัสดุผงที่อยู่ในถังผง

ในความเป็นจริง รูปแบบแรกของการหลอมผงวัสดุที่พัฒนาขึ้นในทศวรรษที่ 1980 เรียก ว่า Selective Laser Sintering หรือ SLS SLS ไม่สามารถละลายผงได้ทั้งหมด จึงไม่สามารถผลิตชิ้นส่วนที่มีความหนาแน่นเต็มที่ได้ ตรงกันข้ามกับเทคนิคบางอย่างที่ใช้ในปัจจุบัน ปัจจุบันอุปกรณ์การหลอมผงวัสดุที่ทันสมัยสามารถหลอมละลายผงโลหะได้อย่างสมบูรณ์เพื่อผลิตชิ้นส่วนที่มีความหนาแน่นสูงโดยมีโครงสร้างเกรนที่เทียบได้กับชิ้นส่วนที่ขึ้นรูป สมบัติเชิงกลของชิ้นส่วนที่ผลิตด้วย SLS นั้นดีกว่าชิ้นส่วนหล่ออย่างมาก

การทำให้วัสดุเหลวในอ่างแข็งด้วยแสง (Vat photopolymerizatio): โฟโตโพลิเมอร์เหลวในถังถูกฉายแสงโดยการโพลิเมอไรเซชันที่กระตุ้นด้วยแสง กระบวนการนี้มักเรียกว่า Stereolithography

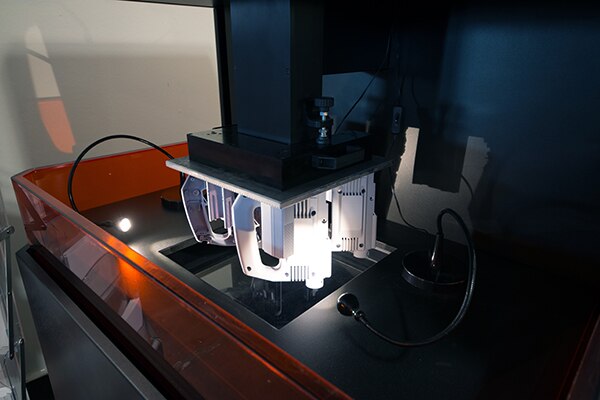

รูปที่ 3: Stereolithography (SLA) และการประมวลผลแสงดิจิทัล (DLP) เป็นเทคโนโลยีการผลิตแบบเติมเนื้อที่ใช้สำหรับการสร้างแบบจำลอง ต้นแบบ รูปแบบ และชิ้นส่วนการผลิต (แหล่งที่มาภาพ: Dreamstime)

รูปที่ 3: Stereolithography (SLA) และการประมวลผลแสงดิจิทัล (DLP) เป็นเทคโนโลยีการผลิตแบบเติมเนื้อที่ใช้สำหรับการสร้างแบบจำลอง ต้นแบบ รูปแบบ และชิ้นส่วนการผลิต (แหล่งที่มาภาพ: Dreamstime)

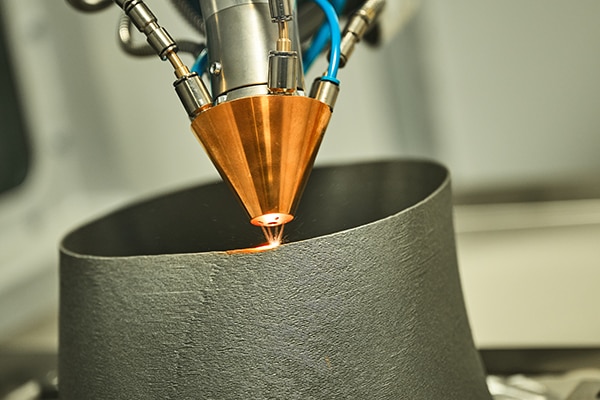

การเพิ่มวัสดุด้วยการฉายพลังงาน (Directed Energy Deposition) หรือ DED: พลังงานความร้อนจากเลเซอร์ ลำแสงอิเล็กตรอน หรือพลาสมาอาร์คนั้นมุ่งไปที่การหลอมละลายและหลอมรวมวัสดุขณะที่ก่อตัว อาจใช้ลวดป้อนหรือผงเป่าเป็นวัตถุดิบตั้งต้น

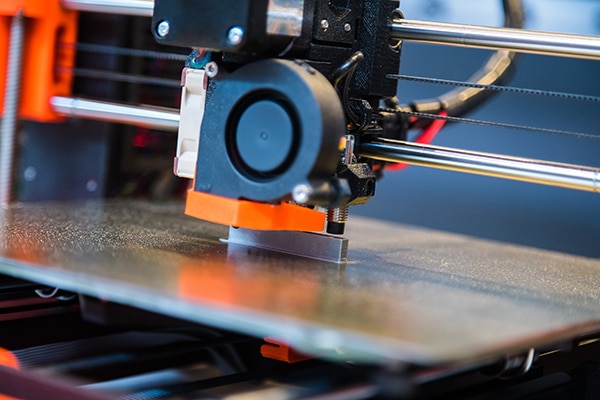

รูปที่ 4: ลิเนียร์ไกด์แบบรางกลมและสายพานขับแบบซิงโครนัสแบบเปลือยพบได้ทั่วไปในเครื่องพิมพ์ 3 มิติแบบตั้งโต๊ะและอุปกรณ์ที่ซับซ้อนกว่า (แหล่งที่มาภาพ: Dreamstime)

รูปที่ 4: ลิเนียร์ไกด์แบบรางกลมและสายพานขับแบบซิงโครนัสแบบเปลือยพบได้ทั่วไปในเครื่องพิมพ์ 3 มิติแบบตั้งโต๊ะและอุปกรณ์ที่ซับซ้อนกว่า (แหล่งที่มาภาพ: Dreamstime)

การพ่นสารยึดเกาะ (Binder jetting, BJ) และการพ่นวัสดุ (Material jetting, MJ): ในกระบวนการ BJ สารช่วยยึดเกาะที่เป็นของเหลวจะถูกเลือกสะสมไว้เพื่อรวมเข้ากับวัสดุผง ในทางกลับกัน ในกระบวนการ MJ หยดวัสดุพิมพ์จะถูกเพิ่มเข้าไปโดยใช้กระบวนการที่คล้ายกับการพิมพ์อิงค์เจ็ต

รูปที่ 5: เครื่องพิมพ์ 3D นี้มีเอนด์เอฟเฟ็กเตอร์ที่หนักกว่า ดังนั้นจึงสร้างโดยใช้แขนหุ่นยนต์ SCARA (แหล่งที่มาภาพ: Dreamstime)

รูปที่ 5: เครื่องพิมพ์ 3D นี้มีเอนด์เอฟเฟ็กเตอร์ที่หนักกว่า ดังนั้นจึงสร้างโดยใช้แขนหุ่นยนต์ SCARA (แหล่งที่มาภาพ: Dreamstime)

การเคลือบแผ่น: แผ่นวัสดุถูกเชื่อมเข้าด้วยกันเพื่อสร้างเป็นส่วนหนึ่ง นี่เป็นกระบวนการเติมเนื้อที่เก่าแก่ที่สุด โดยเครื่องจักรรุ่นแรกๆ จะวางเลเยอร์และเชื่อมโปรไฟล์กระดาษเพื่อสร้างชิ้นส่วน 3 มิติที่ซับซ้อน ซึ่งคล้ายกับวิธีการผลิตไม้อัด

ความเหมือนของอุปกรณ์สำหรับ AM ประเภทต่างๆ

วิธีการ AM ทั้งหมดอธิบายถึงการสร้างชิ้นส่วน 3 มิติโดยการแบ่งชั้นของโปรไฟล์ 2 มิติ แต่ละวิธีอยู่ด้านบนจะซ้นทับไปเรื่อย ๆ ในงานสร้างที่เกี่ยวข้องกับชั้นที่มีระยะยื่นมากหรือคุณลักษณะที่จะแยกออกได้ โครงสร้างที่รองรับจะถูกวางก่อนแล้วจึงถอดออกหลังสร้างเสร็จ

ในขณะที่ FDM ที่ใช้การอัดขึ้นรูปวัสดุเป็นวิธีการ AM ที่โดดเด่นสำหรับทุกสิ่งตั้งแต่เครื่องพิมพ์ 3D ระดับงานอดิเรกไปจนถึงการสร้างต้นแบบทางอุตสาหกรรมพลาสติก กระบวนการสองกระบวนการนั้นพบได้ทั่วไปมากขึ้นสำหรับการผลิตชิ้นส่วนโลหะเกรดการบินและอวกาศที่มีความแข็งแรงสูง คือ:

- การหลอมผงวัสดุ (Powder Bed Fusion) สำหรับชิ้นส่วนขนาดเล็กและชิ้นส่วนสำเร็จรูป

- การเพิ่มวัสดุด้วยการฉายพลังงาน (Directed Energy Deposition) สำหรับชิ้นส่วนขนาดใหญ่ซึ่งมักต้องการการตัดเฉือนขั้นสุดท้าย

รูปที่ 6: อุปกรณ์ AM ที่ใช้ในการผลิตชิ้นงานโลหะขั้นสูงคือระบบเซอร์โวที่ใช้ส่วนประกอบการเคลื่อนไหวขั้นสูงและแม้แต่มอเตอร์ต่อตรงในบางกรณี โครงสร้างดังกล่าวช่วยให้ผู้ปฏิบัติงานสามารถใช้ประโยชน์จากความแม่นยำของวิธีการสร้างที่ใช้เลเซอร์ได้ (แหล่งที่มาภาพ: Dreamstime)

รูปที่ 6: อุปกรณ์ AM ที่ใช้ในการผลิตชิ้นงานโลหะขั้นสูงคือระบบเซอร์โวที่ใช้ส่วนประกอบการเคลื่อนไหวขั้นสูงและแม้แต่มอเตอร์ต่อตรงในบางกรณี โครงสร้างดังกล่าวช่วยให้ผู้ปฏิบัติงานสามารถใช้ประโยชน์จากความแม่นยำของวิธีการสร้างที่ใช้เลเซอร์ได้ (แหล่งที่มาภาพ: Dreamstime)

เนื่องจากกระบวนการ AM ทุกประเภทมีความก้าวหน้า พวกเขาจึงต้องใช้โซลูชันระบบอัตโนมัติแบบเดียวกันจำนวนมาก ตัวอย่างเช่น ส่วนประกอบระบบอัตโนมัติขั้นสูงมากมายจาก Festo รวมถึงแอคชูเอเตอร์เชิงเส้นแบบเครื่องกลไฟฟ้าที่ใช้บอลสกรูหรือสายพาน ที่พบได้ในเครื่องจักร FDM ตั้งแต่อุปกรณ์เกรดสำหรับงานอดิเรกไปจนถึงอุปกรณ์ระดับมืออาชีพ ตลอดจนอุปกรณ์ SLS ที่มีความซับซ้อนสูง

เสรีภาพและข้อจำกัดในการออกแบบ AM

ข้อได้เปรียบที่สำคัญของชิ้นส่วน AM เหนือกระบวนการลดขนาด เช่น การตัดเฉือน นั้นก็คือการมีอิสระมากขึ้นในการสร้างรูปทรงต่างๆ การตัดเฉือนสามารถสร้างได้เฉพาะเมื่อเครื่องมือกลสามารถวางหัวตัดได้เท่านั้น ซึ่งมักจะจำกัดรัศมีขั้นต่ำของมุมภายใน ทำให้คุณสมบัติการยื่นออกมาบางอย่างมีความท้าทาย และหมายความว่าช่องว่างภายในเป็นไปไม่ได้เลยที่จะบรรลุด้วยองค์ประกอบชิ้นเดียว ข้อจำกัดเหล่านี้มักส่งผลให้โครงสร้างที่ประกอบจากส่วนประกอบหลายชิ้นติดเข้าด้วยกัน เพิ่มต้นทุนและน้ำหนักในการผลิต ขณะเดียวกันก็ลดความแข็งแรงและความน่าเชื่อถือ ปราศจากข้อจำกัดเหล่านี้ ชิ้นส่วนที่ผลิตโดยใช้กระบวนการผลิตแบบเติมเนื้อมักจะสามารถรวมส่วนประกอบจำนวนมากเข้าด้วยกัน ซึ่งช่วยลดต้นทุนได้อย่างมากในขณะที่ปรับปรุงประสิทธิภาพ

การออกแบบเชิงก่อกำเนิด (Generative Design) เป็นกระบวนการที่อัลกอริธึมออกแบบส่วนประกอบโดยทำการเปลี่ยนแปลงเล็กๆ น้อยๆ และจำลองประสิทธิภาพของส่วนประกอบต่างๆ ในกระบวนการเหมือนกับวิวัฒนาการ โดยทั่วไปแล้วรูปร่างที่ได้จะมีความซับซ้อนเกินกว่าที่นักออกแบบของมนุษย์จะสร้างขึ้นได้ และมีความคล้ายคลึงกับโครงสร้างที่ธรรมชาติพัฒนาขึ้นอย่างมาก

รูปที่ 7: โครงสร้างที่สร้างขึ้นด้วยการออกแบบเชิงกำเนิดมักเกี่ยวข้องกับการผลิตแบบเติมเนื้อวัสดุ แม้ว่ามักจะผลิตผ่านการผลิตแบบดิจิทัลและการตัดเฉือน CNC แบบห้าแกน โปรแกรม NASA Evolved Structures ได้สร้างส่วนประกอบที่แสดงไว้ที่นี่ ทีมงาน NASA ใช้เครื่องจักรกลซีเอ็นซีเนื่องจากชิ้นส่วนเครื่องจักรมีความสามารถมากกว่ารูปแบบ AM สำหรับการใช้งานที่มีประสิทธิภาพสูง โดยส่วนหนึ่งเป็นเพราะ (แม้จะมีความก้าวหน้าของ AM) ส่วนประกอบที่ตัดเฉือนจะมีความแปรปรวนของคุณสมบัติของวัสดุน้อยกว่า (แหล่งที่มาภาพ: NASA)

รูปที่ 7: โครงสร้างที่สร้างขึ้นด้วยการออกแบบเชิงกำเนิดมักเกี่ยวข้องกับการผลิตแบบเติมเนื้อวัสดุ แม้ว่ามักจะผลิตผ่านการผลิตแบบดิจิทัลและการตัดเฉือน CNC แบบห้าแกน โปรแกรม NASA Evolved Structures ได้สร้างส่วนประกอบที่แสดงไว้ที่นี่ ทีมงาน NASA ใช้เครื่องจักรกลซีเอ็นซีเนื่องจากชิ้นส่วนเครื่องจักรมีความสามารถมากกว่ารูปแบบ AM สำหรับการใช้งานที่มีประสิทธิภาพสูง โดยส่วนหนึ่งเป็นเพราะ (แม้จะมีความก้าวหน้าของ AM) ส่วนประกอบที่ตัดเฉือนจะมีความแปรปรวนของคุณสมบัติของวัสดุน้อยกว่า (แหล่งที่มาภาพ: NASA)

เนื่องจากส่วนประกอบต่างๆ มีความซับซ้อนมากขึ้น ด้วยรูปร่างภายนอกที่เป็นธรรมชาติ โครงตาข่ายและช่องภายใน แบบจำลองดิจิทัลจึงต้องการข้อมูลมากขึ้น การดำเนินการต่าง ๆ เช่น การเรนเดอร์ การแบ่งส่วน การสร้างโครงสร้างสนับสนุน และการสร้างแมชชีนโค้ด ล้วนยากขึ้น ซึ่งรูปแบบไฟล์ tessellated ที่สร้างขึ้น (ซึ่งแสดงพื้นผิวเป็นตาข่ายของสามเหลี่ยมระนาบ) กำลังกลายเป็นเรื่องยุ่งยาก วิธีการหนึ่งคือการอนุญาตให้ใช้ไฟล์ตาข่ายที่มีสามเหลี่ยมโค้ง 3 มิติ เพื่อให้สามารถใช้สามเหลี่ยมจำนวนน้อยลงเพื่อประมาณพื้นผิวได้

วิธีที่มีประสิทธิภาพมากกว่าในการแสดงรูปทรงเรขาคณิตที่ซับซ้อนดังกล่าวคือการใช้รูปทรงเรขาคณิตโดยปริยาย แม้ว่าวิธีนี้จะยังไม่เข้ากันได้กับซอฟต์แวร์ CAD ส่วนใหญ่ก็ตาม

AM ช่วยให้สามารถควบคุมรูปทรงเรขาคณิตภายในได้

AM ไร้คู่แข่งในด้านความสามารถในการสร้างรูปทรงเรขาคณิตภายใน ความสามารถนี้ช่วยให้โครงสร้างที่มีน้ำหนักเบาและมีความแข็งแรงสูงด้วยโครงสร้างตาข่ายภายในที่คล้ายกับกระดูกและลำต้นของพืช ความสามารถนี้ยังช่วยให้สามารถออกแบบชิ้นส่วนรวมที่มีคุณสมบัติต่าง ๆ เช่น ท่อภายใน, ท่อ, ท่อร่วม, ช่องระบายความร้อน หรือตัวแลกเปลี่ยนความร้อน แม้ว่าส่วนประกอบดังกล่าวจะได้รับการตัดเฉือนและประดิษฐ์จากท่อและแผ่นแบบเดิม ซึ่งส่งผลให้เส้นผ่านศูนย์กลางและความกว้างของช่องคงที่ แต่ AM สามารถเปลี่ยนโปรไฟล์ได้ ซึ่งสามารถรวมคุณสมบัติต่างๆ เช่น Turbulator ซึ่งเพิ่มการถ่ายเทความร้อน

รูปที่ 8: นี่คือหัวฉีดน้ำมันเชื้อเพลิง Aero LEAP ของ GE (แหล่งที่มาภาพ: GE)

รูปที่ 8: นี่คือหัวฉีดน้ำมันเชื้อเพลิง Aero LEAP ของ GE (แหล่งที่มาภาพ: GE)

เมื่อพิจารณาว่ามีการใช้ส่วนประกอบการบินและอวกาศของ AM กับเครื่องบินเป็นเวลาหลายปีอย่างไร หนึ่งในตัวอย่างที่รู้จักกันดีคือหัวฉีดเชื้อเพลิง General Electric Aero LEAP ซึ่งผลิตมาตั้งแต่ปี 2015 ซึ่งแทนที่ส่วนประกอบ 18 ชิ้นด้วยส่วนประกอบรวมชิ้นเดียวที่มีช่องภายในที่ซับซ้อนที่จำเป็นทั้งหมด

การใช้ AM ขั้นต่อไปคือเครื่องยนต์เทอร์โบพร็อป General Electric Catalyst ที่รวมชิ้นส่วนตามการผลิตแบบเดิมมากกว่า 800 ชิ้นมาเป็นชิ้นส่วน AM จำนวน 12 ชิ้น เครื่องยนต์นี้คาดว่าจะได้รับการรับรองในปี 2023

การหลอมผงวัสดุโดยเลเซอร์บีมหรือ PBF-L เป็นกระบวนการโลหะ AM ที่ได้รับการยอมรับและสมบูรณ์ที่สุด กระบวนการนี้ใช้ในการผลิตชิ้นส่วนเครื่องยนต์ของ GE และยังสามารถผลิตชิ้นส่วนโพลิเมอร์คุณภาพสูงได้อีกด้วย โดยขนาดของปริมาณการประกอบถูกจำกัดไว้ที่ประมาณ 400 มม. × 400 มม. × 800 มม. ซึ่งจำเป็นต้องรักษาการไหลของก๊าซให้สม่ำเสมอทั่วพื้นที่ ตลอดจนค่าใช้จ่ายในการเติมผงวัสดุลงไป ผงโลหะนั้นมีน้ำหนักมากและมีราคาแพงในด้านคุณภาพที่จำเป็นสำหรับการหลอมที่สม่ำเสมอ อัตราการสะสมตัวของเลเซอร์เดี่ยวสูงถึง 20 cm3/ชั่วโมง ในขณะที่ระบบที่มีเลเซอร์หลายตัวสามารถทำได้ถึง 150 cm3/ชั่วโมง สำหรับชิ้นส่วนอะลูมิเนียม ซึ่งสามารถทำผิวสำเร็จที่ดีเหมาะสำหรับชิ้นส่วนสำเร็จรูป โดยคุณภาพพื้นผิวขึ้นอยู่กับขนาดอนุภาคของผงวัตถุดิบ โดยมีเส้นผ่านศูนย์กลางของอนุภาคเล็กถึง 5 µm

คุณสมบัติของวัสดุของชิ้นส่วนที่ผลิตโดยการหลอมผงวัสดุนั้นขึ้นอยู่กับการควบคุมของถังหลอมเหลวเป็นส่วนใหญ่ ซึ่งวัสดุผงจะถูกหลอมรวมเข้ากับส่วนที่เป็นของแข็ง การควบคุมถังหลอมเหลวนี้โดยพื้นฐานแล้วเหมือนกับการเชื่อม และความเข้าใจพื้นฐานนั้นต่อยอดมาจากการวิจัยและพัฒนาการเชื่อมเป็นเวลาหลายปี การเชื่อมด้วยเลเซอร์และลำแสงอิเล็กตรอนถูกใช้มากว่า 50 ปี ในขณะที่การเชื่อมอาร์คถูกใช้มากว่า 100 ปี ความรู้นี้ทำให้สามารถผลิตชิ้นส่วนที่มีโครงสร้างเกรนละเอียดสูง ซึ่งมักจะเทียบได้กับส่วนประกอบขึ้นรูปที่มีประสิทธิภาพสูงสุด อย่างไรก็ตาม ความแปรปรวนของกระบวนการยังคงสูงขึ้นเล็กน้อย

สรุป

แม้ว่าจะพบได้น้อยกว่า แต่ลำแสงพลังงานอื่นๆ นอกเหนือจากเลเซอร์ก็สามารถนำมาใช้สำหรับการหลอมผงวัสดุได้ การหลอมผงวัสดุด้วยลำแสงอิเล็กตรอนมีข้อดีตรงที่สามารถบังคับลำแสงได้ด้วยแม่เหล็ก แทนที่จะต้องใช้กระจกบังคับทิศทางแบบกลไก ซึ่งหมายความว่าสามารถมีอัตราการสร้างที่สูงขึ้นได้บ้าง แต่พื้นผิวขั้นสุดท้ายจะไม่ดีเท่ากับกระบวนการที่ใช้เลเซอร์

ในอีกด้านหนึ่งของเทคโนโลยี เครื่องพิมพ์ 3 มิติแบบโอเพ่นซอร์สสามารถสร้างได้ที่บ้านและยังสามารถพิมพ์ส่วนประกอบของตัวเองได้ ซึ่งโดยพื้นฐานแล้วจะกลายเป็นการจำลองตัวเอง โดยจะต้องซื้อส่วนประกอบระบบอัตโนมัติเพียงไม่กี่อย่าง เช่น สเต็ปเปอร์มอเตอร์ จึงจะสามารถสร้างองค์ประกอบเชิงกลทั้งหมดของงานได้

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.