ประเภทและการใช้งานหุ่นยนต์เคลื่อนที่อัตโนมัติ

Contributed By DigiKey's North American Editors

2022-02-09

หุ่นยนต์เคลื่อนที่อัตโนมัติ (AMR) ถูกนำมาใช้ในด้านลอจิสติกส์ในหลาย ๆ อุตสาหกรรมที่มีความหลากหลายเพิ่มมากขึ้น ซึ่งแตกต่างจากระบบขนส่งวัสดุแบบอยู่กับที่ เช่น สายพานลำเลียง AMR สามารถเคลื่อนที่ไปรอบ ๆ ภายในอาคารได้โดยไม่จำกัดเส้นทาง การสื่อสารแบบไร้สายและระบบนำทางภายในอุปกรณ์ช่วยให้หุ่นยนต์เหล่านั้นได้รับคำสั่งว่าจะไปที่ใดต่อไป AMR สามารถนำทางไปยังตำแหน่งที่ต้องการโดยไม่ต้องตั้งโปรแกรม และสามารถค้นหาเส้นทางอื่นหากพบสิ่งกีดขวาง ซึ่ง AMR ทำให้การทำงานในคลังสินค้า กระบวนการผลิต และกระบวนการทำงานมีประสิทธิภาพและประสิทธิผลมากขึ้นโดยการทำงานที่ไม่เพิ่มมูลค่า เช่น การขนส่ง การรับ และการนำส่งวัสดุ เพื่อให้พนักงานทำงานที่ซับซ้อนและเพิ่มมูลค่าได้ แม้ว่าจะเป็นเทคโนโลยีที่ค่อนข้างใหม่ แต่สามารถ AMR แยกออกเป็นหลายประเภทที่แตกต่างกัน ซึ่งแต่ละประเภทได้รับการปรับให้เหมาะสมสำหรับการทำงานที่เฉพาะเจาะจง

บทความนี้เปรียบเทียบและแสดงให้เห็นถึงความแตกต่างระหว่างโซลูชันระบบลำเลียงแบบดั้งเดิม เช่น ระบบสายพานลำเลียงและรถอัตโนมัติแบบมีแถบนำทาง (AGV) กับ AMR โดยจะพิจารณาถึงประโยชน์ของการใช้ AMR และวิธีที่การออกแบบ AMR ที่หลากหลายจะช่วยเพิ่มประโยชน์ในการทำงาน ซึ่งจะมีการกล่าวถึงการบูรณาการซอฟต์แวร์ของกลุ่ม AMR กับระบบอื่น ๆ รวมถึงความสามารถในการนำทางที่แม่นยำ ผลกระทบที่อาจเกิดขึ้นจาก AMR ต่อความปลอดภัยของพนักงาน และวิธีจัดการและจำลองกลุ่ม AMR และสุดท้ายบทความนี้จะพิจารณาโดยสังเขปว่าการบำรุงรักษาตามตารางสามารถเพิ่มอายุการใช้งาน AMR ได้อย่างไร ระบุถึงปัญหาที่อาจเกิดขึ้นก่อนที่จะส่งผลให้เกิดการหยุดทำงานนอกกำหนดเวลา และช่วยกำหนดเวลาการซ่อมบำรุงเชิงรุกและเปลี่ยนชิ้นส่วนตามการหยุดทำงานตามกำหนดเวลาและข้อพิจารณาด้านการปฏิบัติงานอื่น ๆ

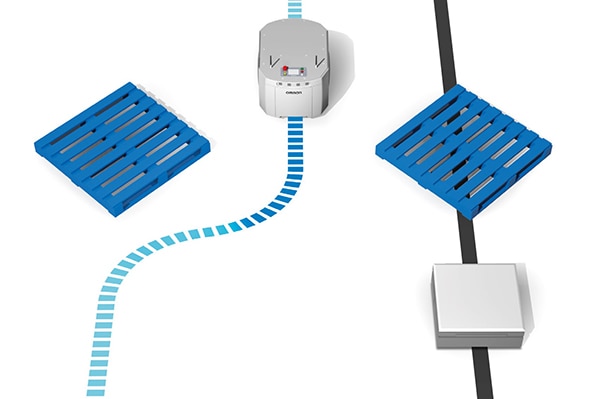

AGV สามารถจัดส่งวัสดุไปยังตำแหน่งเฉพาะที่มีความยืดหยุ่นมากกว่าระบบสายพานลำเลียง แต่มีความยืดหยุ่นน้อยกว่า AMR เนื่องจาก AGV มีเส้นทางที่แน่นอน เช่นเดียวกับสายพานลำเลียง แต่ AGV สามารถปรับเปลี่ยนเส้นทางได้ง่ายและรวดเร็วกว่าระบบสายพานลำเลียง AMR สามารถทำงานร่วมกับผู้คน มีความยืดหยุ่นมากขึ้น และสามารถค้นหาเส้นทางที่มีประสิทธิภาพที่สุดเพื่อทำงานนั้น ๆ ให้สำเร็จ หาก AMR พบกับสิ่งกีดขวาง สามารถเปลี่ยนเส้นทางและไปยังจุดหมายปลายทางได้ แต่เมื่อ AGV พบกับสิ่งกีดขวาง จะหยุดและต้องการความช่วยเหลือก่อนที่จะดำเนินการตามเส้นทางที่กำหนดไว้ล่วงหน้า (ภาพที่ 1) AMR ใช้การผสมผสานระหว่างพลังประมวลผลแบบออนบอร์ดและแบบรวมศูนย์และเซ็นเซอร์ที่ซับซ้อนเพื่อประมวลผลความสภาพแวดล้อม และนำทางอ้อมสิ่งกีดขวางทั้งแบบที่อยู่กับที่ เช่น ชั้นวางและเวิร์กสเตชัน และแบบที่เคลื่อนไหว เช่น รถยก คน AGV และ AMR อื่น ๆ

รูปที่ 1: เมื่อ AMR เข้าใกล้สิ่งกีดขวาง (ซ้าย) จะสามารถนำทางนำทางไปอ้อมสิ่งกีดขวางได้อย่างอิสระ เมื่อ AGV เข้าใกล้สิ่งกีดขวาง (ขวา) รถจะหยุดจนกว่าจะได้รับความช่วยเหลือ (ที่มาของภาพ: Omron)

รูปที่ 1: เมื่อ AMR เข้าใกล้สิ่งกีดขวาง (ซ้าย) จะสามารถนำทางนำทางไปอ้อมสิ่งกีดขวางได้อย่างอิสระ เมื่อ AGV เข้าใกล้สิ่งกีดขวาง (ขวา) รถจะหยุดจนกว่าจะได้รับความช่วยเหลือ (ที่มาของภาพ: Omron)

Integration Toolkit (ITK) คืออินเทอร์เฟซของ Omron ที่ช่วยให้สามารถผสานรวมระหว่าง AMR และซอฟต์แวร์โปรแกรมเฉพาะเครื่อง เช่น ระบบดำเนินการผลิต (MES) หรือระบบการจัดการคลังสินค้า (WMS) ตัวอย่างเช่น AMR สามารถรวมเข้ากับระบบควบคุมของคลังสินค้าในคลังสินค้าและศูนย์กระจายสินค้า ทำให้ AMR มีความยืดหยุ่นมากขึ้นในการสร้างเส้นทางระหว่างตำแหน่งต่าง ๆ ภายในคลังสินค้าหรือศูนย์กระจายสินค้า จะได้หุ่นยนต์ที่สามารถทำงานร่วมกับมนุษย์ได้ดีมากขึ้นในสภาพแวดล้อมที่มีการเคลื่อนที่ตลอดเวลาในการปฏิบัติตามคำสั่งซื้อและการปฏิบัติงานในคลังสินค้าส่วนใหญ่

AMR สามารถทำงานได้เหมือนกับ AGV

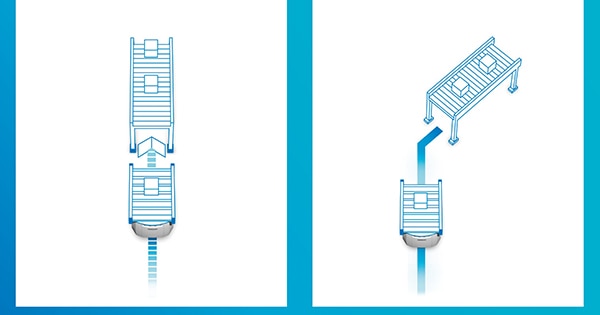

การใช้งาน AMR บางอย่าง เช่น การส่งวัสดุไปยังสายพานลำเลียง เครื่องป้อน และแท่นทดสอบต้องการให้หุ่นยนต์หยุดที่ตำแหน่งเฉพาะด้วยความแม่นยำและความสามารถในการทำซ้ำสูง ผู้ควบคุมระบบขนส่ง (Fleet Manager) ที่ใช้ Omron AMR สามารถเลือกระบบกำหนดตำแหน่งที่มีความแม่นยำสูงหนึ่งในสองระบบคือ ระบบกำหนดตำแหน่งเซลล์ (CAPS) และระบบกำหนดตำแหน่งความแม่นยำสูง (HAPS) CAPS หรือ HAPS สามารถเพิ่มความแม่นยำในการไปถึงเป้าหมายได้ตั้งแต่ ±100 มม. ถึง ±8 มม. เลเซอร์หลักสแกนเพื่อความปลอดภัยที่ด้านหน้าของ AMR นั้นใช้เทคโนโลยี CAPS เพื่อตรวจจับตำแหน่งเป้าหมาย และทำให้ AMR สามารถเคลื่อนที่ไปยังตำแหน่งนั้นได้อย่างแม่นยำสูง

เทคโนโลยี HAPS ยังสามารถเคลื่อนที่ผ่านพื้นที่ที่กำหนดได้อย่างสม่ำเสมอด้วยความแม่นยำที่เพิ่มขึ้นและ/หรือหยุดอย่างแม่นยำที่เป้าหมายที่กำหนดไว้ล่วงหน้า ด้วยการบิด เมื่อใช้ HAPS ตัว AMR จะสามารถเคลื่อนที่ไปตามเทปแม่เหล็ก (Mag tape) บนพื้นเพื่อนำทางไปยังเป้าหมาย คล้ายกับ AGV เซ็นเซอร์ HAPS ที่อยู่ใต้ AMR ใช้เพื่อเปลี่ยนจากโหมดอัตโนมัติดยสมบูรณ์ไปเป็นเคลื่อนที่ตามเส้นทางที่กำหนดโดยแม็กเทปได้อย่างราบรื่น จากนั้น AMR จะใช้เซ็นเซอร์ออนบอร์ดและเครื่องหมายบนพื้นเพื่อนำทางและหยุดที่ตำแหน่งเฉพาะอย่างแม่นยำ (รูปที่ 2)

รูปที่ 2: Omron CAPS (ซ้าย) ใช้เลเซอร์สแกนด้านหน้าของ AMR ร่วมกับการนำทางอัตโนมัติเพื่อค้นหาและไปยังตำแหน่งเป้าหมายด้วยความแม่นยำสูง HAPS (ขวา) ใช้เครื่องหมายร่วม เช่น เทปแม่เหล็กและเซ็นเซอร์ออนบอร์ด เพื่อนำทางและหยุดที่พื้นที่ที่กำหนด (ที่มาของภาพ: Omron)

รูปที่ 2: Omron CAPS (ซ้าย) ใช้เลเซอร์สแกนด้านหน้าของ AMR ร่วมกับการนำทางอัตโนมัติเพื่อค้นหาและไปยังตำแหน่งเป้าหมายด้วยความแม่นยำสูง HAPS (ขวา) ใช้เครื่องหมายร่วม เช่น เทปแม่เหล็กและเซ็นเซอร์ออนบอร์ด เพื่อนำทางและหยุดที่พื้นที่ที่กำหนด (ที่มาของภาพ: Omron)

เมื่อใช้งานในโหมด HAPS Omron AMR สามารถเข้าและออกจากเส้นทางเทปแม่เหล็กเมื่อใดก็ได้ ซึ่งช่วยให้ AMR เปลี่ยนจากคุณลักษณะตามปกติและการนำทางอัตโนมัติไปเป็นการเคลื่อนที่ตามเทปแม่เหล็กเหมือนกับ AGV ได้อย่างราบรื่น หากติดตั้งเซ็นเซอร์ HAPS ด้านหน้าและด้านหลัง AMR สามารถเคลื่อนที่เดินหน้าและถอยหลังตามเส้นทางแม่เหล็กได้อย่างแม่นยำ

นักพัฒนา ผู้บูรณาการระบบ และผู้ใช้ปลายทางสามารถปรับแต่งระบบ Omron AMR ตามน้ำหนักบรรทุกและงานต่าง ๆ ได้ (ภาพที่ 3) นอกเหนือจากความเป็นไปได้ในการบูรณาการใช้กับคลังสินค้าที่ได้รับการสนับสนุนจาก ITK แล้ว การรวมกันของ CAPS และ HAPS จะเพิ่มความสามารถของ AMR เหล่านี้เมื่อจำเป็นต้องมีการไปยังตำแหน่งที่แม่นยำและทำซ้ำได้ และเมื่อเปิดการใช้งานใหม่ เช่น:

- ขนส่งรถเข็นที่เต็มไปด้วยวัสดุ

- การตรวจสอบสินค้าคงคลังในร้านค้าปลีก

- ดูแลหุ่นยนต์ส่งของเพื่อส่งของให้ผู้เข้าพักในโรงแรมหรือส่งส่วนประกอบที่มีมูลค่าสูงไปยังเวิร์กสเตชัน

- การฆ่าเชื้อในที่สาธารณะ

- การทำงานร่วมกัน AMR แบบที่สามารถกำหนดเองได้

- สายพานลำเลียง

- ส่งของที่มีน้ำหนักไม่เกิน 1,500 กก.

รูปที่ 3: AMR มีการปรับแต่งที่ที่สามารถปรับให้เหมาะกับการใช้งานแบบต่าง ๆ (ที่มาของภาพ: Omron)

รูปที่ 3: AMR มีการปรับแต่งที่ที่สามารถปรับให้เหมาะกับการใช้งานแบบต่าง ๆ (ที่มาของภาพ: Omron)

หุ่นยนต์ที่มีความปลอดภัย

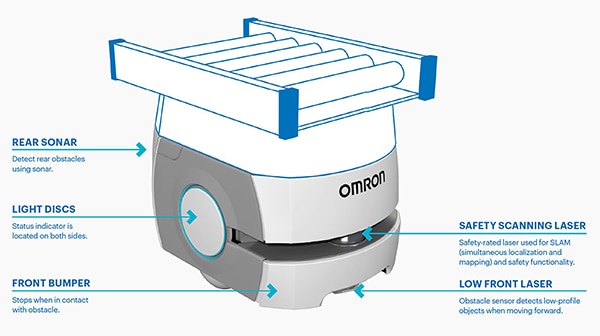

การปฏิบัติงานอย่างปลอดภัยเป็นสิ่งจำเป็นสำหรับ AMR ตัวอย่างของเซ็นเซอร์ความปลอดภัยมาตรฐาน ได้แก่ โซนาร์ด้านหลังและเลเซอร์ด้านหน้าสำหรับการตรวจจับสิ่งกีดขวาง เซ็นเซอร์กันชนหน้าเพื่อหยุด AMR หากสัมผัสกับวัตถุ และแสงไฟเพื่อเตือนผู้คนในบริเวณใกล้เคียงว่า AMR กำลังทำงานอยู่ (รูปที่ 4) โดยสามารถเพิ่มเซ็นเซอร์เพื่อเติมตามความต้องการเฉพาะ เช่น ตรวจจับสิ่งกีดขวางที่ยื่นหรือห้อยออกมา ซึ่ง AMR จะต้องปฏิบัติตามกฎระเบียบด้านความปลอดภัยระดับชาติและระดับสากล เช่น EN 1525 (ความปลอดภัยของรถบรรทุกอุตสาหกรรม รถบรรทุกไร้คนขับ และระบบของรถบรรทุก), ANSI 56.5:2012 (มาตรฐานความปลอดภัยสำหรับยานยนต์ไร้คนขับ, ยานยนต์อุตสาหกรรมที่มีระบบนำทางอัตโนมัติ และการทำงานอัตโนมัติของยานพาหนะอุตสาหกรรมที่มีคนควบคุม ) และ JIS D 6802: 1997 (ระบบยานพาหนะนำทางอัตโนมัติ - กฎทั่วไปด้านความปลอดภัย)

รูปที่ 4: Omron AMR เป็นไปตามมาตรฐานความปลอดภัย ISO EN1525, JIS D6802 และ ANSI B56.5 โดยมีเซ็นเซอร์มาตรฐานหลายตัวเพื่อความปลอดภัย และสามารถติดตั้งเซ็นเซอร์เสริมเพื่อเพิ่มความปลอดภัยสำหรับการใช้งานเฉพาะ (ที่มาของภาพ: Omron)

รูปที่ 4: Omron AMR เป็นไปตามมาตรฐานความปลอดภัย ISO EN1525, JIS D6802 และ ANSI B56.5 โดยมีเซ็นเซอร์มาตรฐานหลายตัวเพื่อความปลอดภัย และสามารถติดตั้งเซ็นเซอร์เสริมเพื่อเพิ่มความปลอดภัยสำหรับการใช้งานเฉพาะ (ที่มาของภาพ: Omron)

การประเมินความปลอดภัยระดับระบบ

การปฏิบัติตามมาตรฐานระดับชาติและระดับสากลที่หลากหลายเป็นเพียงจุดเริ่มต้นของความปลอดภัยของ AMR โดย AMR เป็นเทคโนโลยีที่กำลังพัฒนา พวกมันจะมีซับซ้อนมากยิ่งขึ้นและจัดการกับน้ำหนักบรรทุกที่หนักขึ้นสร้างความท้าทายด้านความปลอดภัยใหม่ เพื่อแก้ไขข้อกังวลด้านความปลอดภัยที่เปลี่ยนแปลงตลอดเวลาใน AMR บริษัท Omron ขอเสนอบริการให้คำปรึกษาด้านความปลอดภัยที่ให้ความช่วยเหลือด้านการออกแบบ การประเมินความเสี่ยง การทดสอบ และการตรวจสอบความถูกต้องของการปรับใช้ AMR ตัวอย่างเช่น มาตรฐาน ISO 3691-4 ฉบับใหม่มีข้อกำหนดเฉพาะสำหรับการเว้นระยะห่างระหว่างหุ่นยนต์เคลื่อนที่กับโครงสร้างอื่น ๆ การสนับสนุนจากที่ปรึกษา Omron Safety Service ประกอบไปด้วย:

- การศึกษาการออกแบบเลย์เอาต์และการระบุโซนตามข้อกำหนด ISO 3691-4

- ออกแบบการคำนวณ โดยเฉพาะอย่างยิ่งในการใช้งานที่มีการจราจรหนาแน่นหรือเมื่อมีการเคลื่อนย้ายของหนัก

- การทดสอบและตรวจสอบโซลูชันในสถานที่

ผู้ควบคุมระบบ AMR

แทบจะไม่มีการใช้ AMR เพียงตัวเดียวเลย กลุ่ม AMR จำนวน 100 ตัวเป็นการใช้งานตามปกติ และ Omron มีโซลูชันการจัดการ AMR ที่ให้การเก็บรวบรวมข้อมูล การวิเคราะห์ และการรายงานในตัวเพื่อให้องค์กรสามารถเพิ่มประสิทธิภาพการทำงานของการดำเนินงานในอาคารโดยรวมตลอดจนหุ่นยนต์ประจำอาคารได้ อุปกรณ์เครือข่าย Enterprise Manager 2100 เป็นโซลูชันฮาร์ดแวร์และซอฟต์แวร์ที่ออกแบบมาเพื่อจัดการกลุ่ม AMR (ภาพที่ 5) ซอฟต์แวร์การจัดการคิวใช้สื่อสารกับ AMR แต่ละตัว ซึ่งจะมอบหมายงานให้กับ AMR แต่ละตัวตามคำขอจากผู้ใช้หรืออุปกรณ์อัตโนมัติ

รูปที่ 5 อุปกรณ์เครือข่าย Omron 2100 Enterprise Manager ได้รับการออกแบบมาเพื่อจัดการกลุ่ม AMR ที่มีขนาดไม่เกิน 100 ตัว (ที่มาของภาพ: Omron)

รูปที่ 5 อุปกรณ์เครือข่าย Omron 2100 Enterprise Manager ได้รับการออกแบบมาเพื่อจัดการกลุ่ม AMR ที่มีขนาดไม่เกิน 100 ตัว (ที่มาของภาพ: Omron)

โซลูชัน Omron Fleet Operations Workspace (FLOW) ทำงานบน Enterprise Manager 2100 และมีระบบการจัดการกลุ่มยานพาหนะอัจฉริยะที่ตรวจสอบตำแหน่งของหุ่นยนต์เคลื่อนที่และการไหลของจราจร Enterprise Manager 2100 ช่วยให้ผู้ใช้สามารถจัดการและอัปเดตการกำหนดค่า AMR โดยจะประสานการทำงานร่วมกันและการเคลื่อนไหวของ AMR ดังนั้นหุ่นยนต์แต่ละตัวจึงรู้ตำแหน่งและเส้นทางของ AMR ในบริเวณใกล้เคียง ซอฟต์แวร์ FLOW ช่วยลดความต้องการในการเขียนโปรแกรมบนระบบดำเนินการผลิต (MES) และระบบการวางแผนทรัพยากรองค์กร (ERP) โดยการทำให้งานการจัดการหุ่นยนต์ต่าง ๆ เป็นไปโดยอัตโนมัติ คุณสมบัติของ FLOW ประกอบไปด้วย:

- ชุดเครื่องมือการรวมกลุ่มหุ่นยนต์ตามมาตรฐานอุตสาหกรรม ได้แก่ Restful, SQL, Rabbit MQ และ ARCL

- การจัดการงานตามระดับความสำคัญ

- การระบุและการเลือกเส้นทางที่เร็วที่สุดตามการจราจรของมนุษย์และหุ่นยนต์

- การระบุเส้นทางที่ถูกปิดกั้นและการกำหนดเส้นทางสำรอง

- การเพิ่มประสิทธิภาพของการมอบหมายงาน AMR

- การปรับตารางเวลาการชาร์จแบตเตอรี่ให้เหมาะสมเพื่อเพิ่มเวลาให้บริการของหุ่นยนต์ให้ได้มากที่สุด

การจำลองสามารถเพิ่มประสิทธิภาพของกลุ่ม AMR ได้

ก่อนที่จะปรับใช้อุปกรณ์เครือข่าย EM2100 สำหรับการจัดการกลุ่มหุ่นยนต์เคลื่อนที่ ซอฟต์แวร์ Fleet Simulator ช่วยให้ผู้ใช้สามารถวางแผนการจราจรและขั้นตอนการทำงานของกลุ่มหุ่นยนต์เคลื่อนที่อัตโนมัติ และช่วยระบุและแก้ไขปัญหาที่อาจเกิดขึ้น โดยซอฟต์แวร์ Fleet Simulator ของ Omron จะสร้างแบบจำลองสำหรับการปรับใช้งาน AMR ตามพื้นที่ การวางแผนเส้นทาง การหลีกเลี่ยงสิ่งกีดขวาง การจำลองงาน และการจัดการกลุ่มหุ่นยนต์ตามแผนที่ของสถานที่จริงได้อย่างแม่นยำ นอกจากนี้ยังสามารถใช้การจำลองเพื่อเพิ่มประสิทธิภาพองค์ประกอบของกลุ่ม AMR และคาดการณ์ปริมาณงาน EM2100 สามารถกำหนดค่าเป็น Fleet Simulator จากโรงงานหรือด้วยการอัปเดตซอฟต์แวร์ที่หน้างาน

รูปที่ 6: โปรแกรมจำลองกลุ่ม Omron ทำงานบนอุปกรณ์เครือข่าย 2100 Enterprise Manager และสามารถเพิ่มประสิทธิภาพกลุ่ม AMR ที่ต่างกันทั้งหมดก่อนปรับใช้ (ที่มาของภาพ: Omron)

รูปที่ 6: โปรแกรมจำลองกลุ่ม Omron ทำงานบนอุปกรณ์เครือข่าย 2100 Enterprise Manager และสามารถเพิ่มประสิทธิภาพกลุ่ม AMR ที่ต่างกันทั้งหมดก่อนปรับใช้ (ที่มาของภาพ: Omron)

การดูแล AMR

หน้างานจะคาดหวังให้ AMR ทำงานแทบจะต่อเนื่อง และการบำรุงรักษาเชิงป้องกันอาจเป็นองค์ประกอบที่สำคัญในการปรับใช้งานที่ประสบความสำเร็จ เพื่อรองรับความต้องการดังกล่าว Omron ขอเสนอ Wellness Visits ที่มีการประเมินสภาพของ AMR ในสถานที่ปฏบัติงานเป็นประจำ ทำให้สามารถกำหนดเวลาการบำรุงรักษาล่วงหน้าได้ ช่วยลดเวลาหยุดทำงานที่มีค่าใช้จ่ายสูง ประโยชน์ของ Wellness Visits ประกอบด้วย:

- ทำให้ AMR มีอายุการใช้งานสูงสุด

- การบำรุงรักษาให้ AMR มีประสิทธิภาพการทำงานสูงสุด

- การระบุปัญหาที่อาจเกิดขึ้นล่วงหน้า ลดการหยุดทำงานที่ไม่ได้กำหนดไว้ให้น้อยที่สุด

- กำหนดเวลาการซ่อมแซมและเปลี่ยนชิ้นส่วนเชิงรุกตามการปิดระบบตามกำหนดการและข้อพิจารณาด้านการปฏิบัติงานอื่น ๆ

สรุป

มีการใช้ AMR เพื่อทำให้การปฏิบัติงานของคลังสินค้า กระบวนการผลิต และกระบวนการทำงานมีประสิทธิภาพและประสิทธิผลมากขึ้นโดยรนำวัสดุจากจุดหนึ่งไปยังอีกจุดหนึ่ง ซึ่งจะช่วยให้พนักงานทำงานที่ซับซ้อนและเพิ่มมูลค่าได้ เนื่องจากการใช้งาน AMR มีความหลากหลายมากยิ่งขึ้น จึงมีการพัฒนา AMR รูปแบบใหม่ ๆ ที่ทำให้การจัดการกลุ่ม AMR มีความซับซ้อนมากยิ่งขึ้น การจัดการกลุ่มของ AMR เริ่มต้นด้วยการจำลองการโต้ตอบของ AMR ในสภาพแวดล้อมที่จำลองขึ้นมาก่อนนำไปใช้งานจริง เมื่อนำมาใช้งานแล้ว AMR จะต้องทำงานอย่างปลอดภัย มีประสิทธิภาพ และหยุดทำงานให้น้อยที่สุด มีอุปกรณ์ฮาร์ดแวร์และซอฟต์แวร์แบบรวมศูนย์ที่สามารถใช้เพื่อจำลองการใช้งาน AMR ที่เป็นไปได้ รวมทั้งตรวจสอบการทำงานที่ปลอดภัย มีประสิทธิภาพ และเชื่อถือได้ของกลุ่ม AMR

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.