การออกแบบชิ้นส่วนเพื่อให้เป็นไปตามมาตรฐานความปลอดภัยในการทำงาน

Contributed By DigiKey's North American Editors

2022-12-15

ความปลอดภัยเป็นสิ่งสำคัญอันดับแรกในงานอุตสาหกรรมเพื่อป้องกันไม่ให้พนักงานบาดเจ็บและอุปกรณ์เสียหาย โดยที่การเชื่อม การตัด และการกด รวมถึงการใช้แกนความเร็วสูง และการจัดการกับชิ้นงานหรือสารอันตรายถือเป็นภัยคุกคามสูงสุด ในสหรัฐอเมริกา ผู้ปฏิบัติงานในโรงงานต้องปฏิบัติตามกฎระเบียบด้านอาชีวอนามัยและความปลอดภัย (OSHA) ด้วยอุปกรณ์ที่ปลอดภัย ขั้นตอนการปฏิบัติงาน และระเบียบการฝึกอบรม การเสริมสร้างระบบเหล่านี้ควรเป็นการวิเคราะห์แต่ละโรงงานโดยเฉพาะเพื่อระบุแนวทางปฏิบัติเพื่อให้ผู้ปฏิบัติงานทำงานได้อย่างปลอดภัยและให้อุปกรณ์ให้มีอายุการใช้งานยืนยาว นอกจากนี้เครื่องจักรอัตโนมัติจะต้องเป็นไปตามข้อกำหนดความปลอดภัยในการทำงาน (Functional safety) จากการทำงานของเครื่องจักรอัตโนมัติหรือการแก้ไขความล้มเหลวหรือสภาวะที่ไม่ปลอดภัยที่จะเกิดขึ้นหรืออาจเกิดขึ้น

รูปที่ 1: แท่งไฟในปัจจุบันที่ใช้หลอด LED เพื่อประสิทธิภาพและการมองเห็น มีแท่งไฟที่เสริมความปลอดภัยโดยใช้ออดในตัวเพื่อส่งเสียงไซเรนที่มีระดับเสียงถึง 100 เดซิเบลระหว่างการล่วงล้ำความปลอดภัย (แหล่งที่มาภาพ: Menics)

รูปที่ 1: แท่งไฟในปัจจุบันที่ใช้หลอด LED เพื่อประสิทธิภาพและการมองเห็น มีแท่งไฟที่เสริมความปลอดภัยโดยใช้ออดในตัวเพื่อส่งเสียงไซเรนที่มีระดับเสียงถึง 100 เดซิเบลระหว่างการล่วงล้ำความปลอดภัย (แหล่งที่มาภาพ: Menics)

ระบบความปลอดภัยในการทำงานประกอบด้วยอุปกรณ์อิเล็กทรอนิกส์ในรูปแบบของเซ็นเซอร์, I/O, ตัวควบคุม, สวิตช์, ส่วนประกอบเครื่องกลไฟฟ้า, ส่วนประกอบพลังงานของไหล และซอฟต์แวร์ที่ตรวจจับสภาวะที่เป็นอันตรายและเปลี่ยนสถานะของเครื่องจักรเพื่อป้องกันไม่ให้เกิดสถานการณ์ที่เป็นอันตราย โดยที่การออกแบบและกฎระเบียบด้านความปลอดภัยเกิดขึ้นครั้งแรกในสหภาพยุโรป และในปัจจุบันมีผลบังคับใช้กับซัพพลายเออร์ ผู้สร้างเครื่องจักร และผู้ใช้ปลายทางทั่วโลก ซึ่งมีมาตรฐาน European Norm (EN) ที่เกี่ยวข้องและมาตรฐาน International Electrotechnical Commission (IEC) EN/IEC 62061 ระบุไว้ใน EU Machinery Directive 2006/42/EC — และ International Organization for Standardization (ISO) EN/ISO 13849-1 เป็นมาตรฐานสูงสุดที่บังคับใช้

มีการอ้างอิงข้ามมาตรฐาน ISO 13849-1 และ IEC 62061 โดยที่ OEM และผู้ใช้ปลายทางสามารถใช้งานได้อย่างอิสระเช่นกัน ข้อแม้เพียงอย่างเดียวคือความปลอดภัยในการทำงานนั้นเกี่ยวข้องกับเครื่องจักรและการควบคุม ไม่ใช่อุปกรณ์หรือส่วนประกอบ แม้ว่าสิ่งหลังอาจมีฟังก์ชันการทำงานที่สนับสนุนให้เป็นไปตามระดับความปลอดภัยที่กำหนด

EN/IEC 62061 มีรายละเอียดข้อกำหนดและคำแนะนำเกี่ยวกับระดับระบบรักษาความปลอดภัยสำหรับการออกแบบ การรวมระบบ และการตรวจสอบความถูกต้องของเครื่องจักรที่ติดตั้งถาวร (แบบไม่พกพา) หรือ SRECS - Safety-related electrical, electronic, and programmable controls (ระบบควบคุมไฟฟ้า อิเล็กทรอนิกส์ และแบบตั้งโปรแกรมได้ที่เกี่ยวข้องกับความปลอดภัย) ที่ติดตั้งในโรงงาน โดยมาตรฐาน EN/IEC 62061 Safety Integrity Level (SIL) แบ่งระดับความปลอดภัยในการทำงานของระบบตั้งแต่ 1 (ขั้นพื้นฐานที่สุด) ถึง 4 (บูรณาการและซับซ้อนที่สุด) โดย SIL3 เป็นระดับสูงสุดที่เป็นไปได้สำหรับเครื่องจักร ซึ่งความเสี่ยงที่กำหนด SIL ที่จำเป็นประกอบด้วยความถี่ของความเสี่ยง ความรุนแรงของการบาดเจ็บที่อาจเกิดขึ้น ความน่าจะเป็นของอุบัติการณ์ และความเป็นไปได้ที่การซ้อมแผนหลบหนีของผู้ควบคุมเครื่องจักรสามารถช่วยหลีกเลี่ยงอันตรายได้

|

ตารางที่ 1: ระดับ SIL ที่ต้องการขึ้นอยู่กับความรุนแรงของการบาดเจ็บหากสภาวะที่ไม่ปลอดภัยเกิดขึ้น รวมถึงความเป็นไปได้ที่สภาวะนั้นจะเกิดขึ้น (แหล่งที่มาตาราง:IEC)

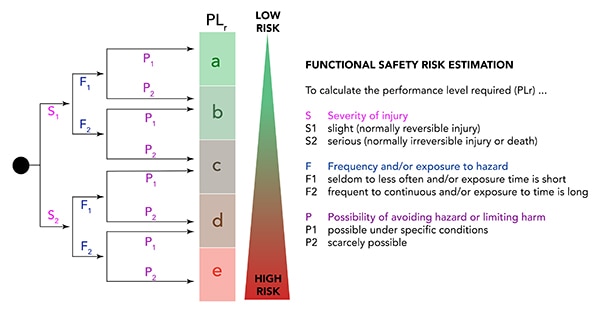

ในทางกลับกัน EN/ISO 13849-1:2005 มีรายละเอียดข้อกำหนดและคำแนะนำตาม SRP/CS — Safety-related parts of control systems (ส่วนที่เกี่ยวข้องกับความปลอดภัยของระบบควบคุม) โดยระดับประสิทธิภาพของ SRP/CS ช่วยให้สามารถวัดความสามารถด้านความปลอดภัยของเครื่องจักรได้ ไม่ว่าจะเป็นส่วนประกอบย่อยใดก็ตาม มาตรฐานนี้ใช้การจัดอันดับระดับประสิทธิภาพ (PL) ที่รู้จักกันดีของความปลอดภัยในการทำงาน — ตั้งแต่ “a” (พื้นฐานที่สุด) ไปจนถึง “e” (บูรณาการและซับซ้อนที่สุด) โดยความเสี่ยงที่กำหนดระดับ PL ที่จำเป็นประกอบด้วยความเสี่ยงที่เกี่ยวข้องกับ SIL เช่นเดียวกับความถี่และระยะเวลาของการสัมผัสกับอันตรายจากเครื่องจักรซ้ำ ๆ นอกจากนี้ระดับ PL ที่สมบูรณ์ยังมีหมายเลขหมวดหมู่ (เพื่อระบุสถาปัตยกรรมระบบโดยรวม) และเวลาเฉลี่ยที่จะเกิดความล้มเหลวที่เป็นอันตรายหรือ MTTFd

รูปที่ 2: ระดับความปลอดภัยในการทำงานที่เหมาะสมสำหรับการติดตั้งที่กำหนดขึ้นอยู่กับตัวแปรเชิงคุณภาพ ค่าเชิงปริมาณ และผลลัพธ์ของการวิเคราะห์โดยใช้ซอฟต์แวร์ (แหล่งที่มาภาพ: Design World)

รูปที่ 2: ระดับความปลอดภัยในการทำงานที่เหมาะสมสำหรับการติดตั้งที่กำหนดขึ้นอยู่กับตัวแปรเชิงคุณภาพ ค่าเชิงปริมาณ และผลลัพธ์ของการวิเคราะห์โดยใช้ซอฟต์แวร์ (แหล่งที่มาภาพ: Design World)

การปฏิบัติตาม IEC 61508 และ IEC 62061 เกี่ยวข้องกับการทดสอบการควบคุมความปลอดภัย (และการตรวจสอบความถูกต้องของโหมดเครื่องจักร เกณฑ์สถานะ และการแก้ไข) เพื่อยืนยันระดับความปลอดภัยในการทำงานของเครื่อง EN ISO 13849-1 และ 2 ยังต้องการการทดสอบที่เป็นเอกสาร (แบบคงที่และแบบไดนามิก) เพื่อยืนยันการรวมการควบคุมความปลอดภัยที่ราบรื่น

ส่วนประกอบความปลอดภัยที่ทำงานโดยผู้ปฏิบัติงาน

ส่วนประกอบที่เกี่ยวข้องกับความปลอดภัยจำนวนมากได้รับการออกแบบมาให้รับข้อมูลจากบุคลากรของโรงงาน และไม่ผ่านส่วนกลางหรือแกนของเครื่องจักรหรือตัวป้องกัน ซึ่งรวมถึงแผ่นรองพื้นนิรภัย ม่านแสง คอนโซล รวมถึงส่วนต่อประสานระหว่างมนุษย์กับเครื่องจักร (HMI) ตัวล็อคเครื่องจักรแบบสัมผัสได้ และปุ่มหยุดสีแดง (สำหรับกรณีฉุกเฉินเท่านั้น) โดยส่วนประกอบด้านความปลอดภัยที่หันเข้าหาผู้ปฏิบัติงานยังรวมถึงกล่องป้องกัน (ปกป้องส่วนประกอบตามระดับการป้องกันมาตรฐาน NEMA) เช่นเดียวกับส่วนป้องกันเครื่องจักรและท่อสายไฟ องค์ประกอบความปลอดภัยของเครื่องจักรที่เรียบง่ายแต่เชื่อถือได้ เพื่อปกป้องบุคลากรที่ต้องทำงานใกล้เครื่องจักร (และภายในเครื่องจักรในบางครั้ง) ตลอดจนแผงพลังงานและแผงควบคุม

สวิตช์แบบดึงสายที่ล้อมรอบส่วนเครื่องจักรที่เป็นอันตรายช่วยให้ผู้ปฏิบัติงานสั่งการหยุดฉุกเฉิน (e-stop) ด้วยการดึงอย่างรวดเร็ว โดยเฉพาะอย่างยิ่งที่พบได้ทั่วไปในเครื่องจักรแบบเปิด (ไม่มีการป้องกัน) เช่นเดียวกับสายพานลำเลียงที่ไม่มีการป้องกัน ส่วนประกอบด้านความปลอดภัยเหล่านี้แตกต่างจากสวิตช์ตัดการเชื่อมต่อที่ตัดวงจรไฟฟ้าและกันบุคลากรออกจากเขตพื้นที่ทำงานที่เป็นอันตราย ส่วนประกอบอื่น ๆ ได้แก่ ขอบ (แถบ) นิรภัย ที่ติดตั้งรอบ ๆ ช่องเปิดของเครื่องจักร (โดยเฉพาะช่องที่ใช้ตัดหรือกดชิ้นงาน) และแผ่นรองพื้นนิรภัยที่กระตุ้นการตอบสนองด้านความปลอดภัย (ผ่านรีเลย์นิรภัยเฉพาะ) เมื่อตรวจพบว่าผู้ปฏิบัติงานเหยียบหรือยืนอยู่บนพื้นผิว

ม่านแสงดังที่กล่าวข้างต้นนั้นซับซ้อนกว่า ซึ่งประกอบไปด้วยอิมิตเตอร์ของลำแสงโฟโตอิเล็กทริกที่หากลำแสงแตกในระนาบการตรวจจับระหว่างเครื่องรับ กระบวนการที่เป็นอันตรายจะหยุดอย่างรวดเร็ว อุปกรณ์นี้มีราคาแพงกว่าตัวเลือกอื่น ๆ แต่เหมาะกับกรณีที่ผู้ควบคุมเครื่องจักรทำงานกับส่วนเครื่องจักรบ่อยครั้ง อีกหนึ่งส่วนประกอบด้านความปลอดภัยที่ซับซ้อนคือคอนโซลนิรภัยแบบสองมือ อุปกรณ์มักต้องการการเปิดสวิตช์ที่แยกกันพร้อมกันเพื่อสตาร์ทเครื่องหรือให้เครื่องจักรทำงานต่อไป

ก่อนที่จะได้รับความไว้วางใจให้ปกป้องบุคลากรและอุปกรณ์ในโรงงาน อุปกรณ์ด้านความปลอดภัยที่ทำงานโดยผู้ปฏิบัติงานทั้งหมด (รวมทั้งลอจิกด้านความปลอดภัยหรือการควบคุมที่ประกอบเข้าด้วยกัน) จะต้องได้รับการตรวจสอบความถูกต้อง ตัวอย่างเช่น มาตรฐานการทดสอบ IEC 61508 และ IEC 62061 กำหนดให้ e-stop ที่ใช้รีเลย์ซ้ำซ้อนควรทำงานหากผู้ปฏิบัติงานตัดการเชื่อมต่อช่องสัญญาณแรกระหว่างอุปกรณ์ลอจิกและอุปกรณ์ที่ติดตั้งอยู่หน้างาน และช่องสัญญาณที่สองระหว่างอุปกรณ์เหล่านั้นก็ควรถูกตัดการเชื่อมต่อด้วย ฟังก์ชัน e-stop ที่ซ้ำซ้อนดังกล่าวได้รับการตรวจสอบแยกต่างหากระหว่างการทดสอบเดินเครื่อง

สวิตช์นิรภัย เซ็นเซอร์ และตัวป้องกันอัตโนมัติ

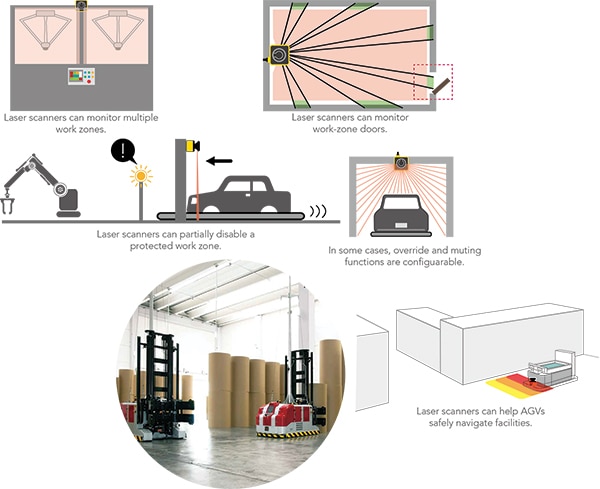

รูปที่ 3: เลเซอร์สแกนเนอร์ เป็นส่วนประกอบสัญญาณป้อนกลับด้านความปลอดภัยแบบไม่สัมผัสที่รู้จักกันเป็นอย่างดีในการช่วยนำทางรถ AGV แต่ก็มีการนำมาใช้งานมากมาย และบางครั้งอาจเป็นทางเลือกแทนม่านแสง (แหล่งที่มาภาพ: IDEC)

รูปที่ 3: เลเซอร์สแกนเนอร์ เป็นส่วนประกอบสัญญาณป้อนกลับด้านความปลอดภัยแบบไม่สัมผัสที่รู้จักกันเป็นอย่างดีในการช่วยนำทางรถ AGV แต่ก็มีการนำมาใช้งานมากมาย และบางครั้งอาจเป็นทางเลือกแทนม่านแสง (แหล่งที่มาภาพ: IDEC)

นอกเหนือจากส่วนประกอบที่เกี่ยวข้องกับความปลอดภัยที่ทำงานโดยผู้ปฏิบัติงานแล้วยังมีส่วนประกอบสำหรับฟังก์ชันเครื่องจักรอัตโนมัติ

ตัวล็อคในตัวพร้อมสลักและสวิตช์

สวิตช์และอินเทอร์ล็อคเป็นองค์ประกอบสำคัญในบริเวณรอบนอกของพื้นที่ทำงานของเครื่องจักร สวิตช์บอกตำแหน่งเพื่อความปลอดภัยมีหน้าสัมผัสที่ทำหน้าที่ตรวจสอบตำแหน่งหรือการเคลื่อนไหวของชิ้นส่วนเครื่องจักรโดยอัตโนมัติ ในทางตรงกันข้าม สวิตช์นิรภัยที่มีฟังก์ชันสูงกว่าที่เรียกว่า สวิตช์นิรภัยอินเตอร์ล็อก โดยใช้กลไกอินเตอร์ล็อคแบบลิ้นหรือบานพับเป็นตัวป้องกันเครื่องจักรที่ป้องกันการงัดแงะโดยมีหน้าสัมผัสสวิตช์ขับเคลื่อนในแนวแกนบวก (การตรวจสอบสองครั้ง NO และ NC) สวิตช์อินเตอร์ล็อกแบบคีย์ล็อกพร้อมกุญแจและตัวล็อกซึ่งจะปิดพื้นที่ทำงานของเครื่องจักรจนกว่าจะมีสามารถเข้าออกได้อย่างปลอดภัย และที่พบได้ทั่วไปมากขึ้นคือ RFID แบบไม่สัมผัสและสวิตช์นิรภัยแบบแม่เหล็กที่ตรวจสอบตำแหน่ง (เปิดหรือปิด) ของประตูเขตพื้นที่ทำงาน และไม่อนุญาตให้ผู้ปฏิบัติงานเข้าออกในระหว่างกระบวนการที่เป็นอันตราย

อุปกรณ์เพื่อความปลอดภัยในตัวโดยใช้เบรกเกอร์ไฟฟ้าและตัวแยกสัญญาณ

ส่วนประกอบด้านความปลอดภัยที่ทำงานจากสถานะของเครื่องจักรยังรวมถึงอุปกรณ์เพื่อความปลอดภัยทางไฟฟ้าด้วย เซอร์กิตเบรกเกอร์ (คล้ายกับฟิวส์) ป้องกันผลจากกระแสไฟเกินที่เป็นภัยและเป็นอันตรายที่เมนหลัก วงจรจ่ายไฟย่อย และวงจรสัญญาณ การติดตั้งบางอุปกรณ์รวมถึงตัวแยกสำหรับการแยกไฟฟ้าระหว่างอุปกรณ์ภาคสนามและส่วนควบคุมเพื่อให้แน่ใจว่ามีการทำงานที่ปลอดภัยจากภายใน สิ่งที่ช่วยเสริมการออกแบบเพื่อความปลอดภัยทางไฟฟ้าทั้งหมดคือส่วนประกอบป้องกันไฟกระชากเพื่อป้องกันไฟกระชากจากการเสียหายของอุปกรณ์อัตโนมัติทางไฟฟ้าและอิเล็กทรอนิกส์ที่เกี่ยวข้องกับไฟเมนหลักและกำลังขับ และ/หรือการกระจายสัญญาณป้อนกลับและสัญญาณควบคุม

อุปกรณ์เพื่อความปลอดภัยในตัวเชิงกลพร้อมเบรก

เบรกที่มีคุณสมบัติเป็นเบรกนิรภัยเรียกอีกอย่างว่าเบรกเฟลเซฟ (Fail Safe) อุปกรณ์เหล่านี้มีค่าเริ่มต้นเป็นสถานะหยุดทำงาน (โดยทั่วไปจะล็อคหรือยึดแกนที่เคลื่อนที่) แม้ว่าพลังงานไฟฟ้าหรือของไหลจะไม่สามารถใช้งานได้หรือถูกถอดออก ซึ่งขึ้นอยู่กับสปริงโหลดหรือกลไกอื่น ๆ สำหรับการทำงานแบบปลอดภัยแม้ขัดข้อง (Fail Safe)

ประเด็นสำคัญ: เบรกแบบแรงเสียดทานที่มีชุดสปริงนั้นใช้การปล่อยลมออกมักจะทำหน้าที่เป็นเบรกที่ทำงานแบบปลอดภัยแม้ขัดข้องในการใช้งานระบบอัตโนมัติที่ขับเคลื่อนด้วยเซอร์โวมอเตอร์ โดยทั้งหมดนี้ต้องมีระดับที่รับรองการปฏิบัติตาม ISO 13849-1 ซึ่งโดยทั่วไปมาจากองค์กรทดสอบผลิตภัณฑ์ระหว่างประเทศของ Intertek Group ด้วยการล็อคเชิงกล อุปกรณ์เหล่านี้จะไม่ใช้พลังงานไฟฟ้า ซึ่งให้ความน่าเชื่อถือสูงสุดในประสิทธิภาพระดับความปลอดภัย และหลีกเลี่ยงความร้อนสูงที่เกินไปที่จากโหมดหยุดแบบใช้ไฟฟ้าอื่น ๆ อายุการใช้งานเป็นล้านรอบก่อนที่จะเกิดความล้มเหลวของส่วนประกอบโดยมีสาเหตุทั่วไป (ที่คาดการณ์ได้) ในกรณีที่ฟังก์ชัน IIoT มีประโยชน์ เบรกแบบป้องกันความผิดพลาดยังสามารถรวมการวินิจฉัยแบบออนบอร์ดและสัญญาณป้อนกลับของเซ็นเซอร์เพื่อติดตามสถานะการทำงาน

เบรกที่มีระดับความปลอดภัยในการทำงานสูงสุดประกอบด้วยสปริงหลายตัวที่ล็อคแกนเครื่องจักรเชิงกลผ่านพื้นผิวแรงเสียดทานที่สัมผัสกับชิ้นส่วนที่อยู่นิ่งภายในตัวเบรก โดยมาตรฐานความปลอดภัยยังกำหนดให้มีเซ็นเซอร์เพื่อตรวจสอบสถานะเบรกด้วย

รีเลย์นิรภัยและตัวควบคุมความปลอดภัยอื่น ๆ

รูปที่ 4: อุปกรณ์ง่าย ๆ ที่ต้องการ I/O ความปลอดภัยเพียงไม่กี่ชิ้นก็สามารถใช้รีเลย์ความปลอดภัยระบบเครื่องกลไฟฟ้า เช่นอันนี้ได้อย่างประหยัด (แหล่งที่มาภาพ:Omron Automation and Safety )

รูปที่ 4: อุปกรณ์ง่าย ๆ ที่ต้องการ I/O ความปลอดภัยเพียงไม่กี่ชิ้นก็สามารถใช้รีเลย์ความปลอดภัยระบบเครื่องกลไฟฟ้า เช่นอันนี้ได้อย่างประหยัด (แหล่งที่มาภาพ:Omron Automation and Safety )

อุปกรณ์รองรับการทำงานของสวิตช์นิรภัย เซ็นเซอร์ และตัวป้องกันคือรีเลย์นิรภัยและส่วนควบคุมอื่น ๆ ทุกชิ้นส่วนสามารถร่วมกัน (เมื่อจำเป็น) ในนำเครื่องจักรไปสู่สถานะที่ปลอดภัยโดยการตัดพลังงานไฟฟ้าหรือของไหล หรือชะลอหรือล็อคเครื่องจักรที่ยังคงใช้พลังงานให้อยู่ในสภาวะที่ปลอดภัย

รีเลย์เพื่อความปลอดภัยแบบเดินสายไฟ

ทางเลือกหนึ่งสำหรับการควบคุมที่ทำงานแบบปลอดภัยแม้ขัดข้องคือโมดูลรีเลย์เพื่อความปลอดภัย อุปกรณ์เหล่านี้ใช้อุปกรณ์อิเล็กทรอนิกส์ที่มีการป้องกันการลัดวงจรและแรงดันไฟฟ้าเกิน ตลอดจนรีเลย์เสริม โดยรีเลย์ระบบเครื่องกลไฟฟ้าที่มีการเดินสายไฟถูกใช้มานานหลายทศวรรษ เพียงแค่ต่อสายเข้ากับการควบคุมอัตโนมัติและ (ร่วมกับการหยุดฉุกเฉินหรือม่านแสง) ตัดการเชื่อมต่อส่วนย่อยของเครื่องด้วยไฟฟ้าตามต้องการ ข้อเสียคือความจำเป็นในการเดินสายจำนวนมากและไม่สามารถการกำหนดค่าใหม่ได้ ซึ่งรีเลย์เพื่อความปลอดภัยขั้นสูงเพิ่มเติมรองรับ I/O และการออกแบบโมดูลาร์เพื่ออำนวยความสะดวกในการผสานรวมที่ยืดหยุ่นกับเซ็นเซอร์ การควบคุมเครื่องจักร และเครือข่ายอัตโนมัติ

ตัวควบคุมนิรภัยเพื่อความปลอดภัยที่ตั้งโปรแกรมได้

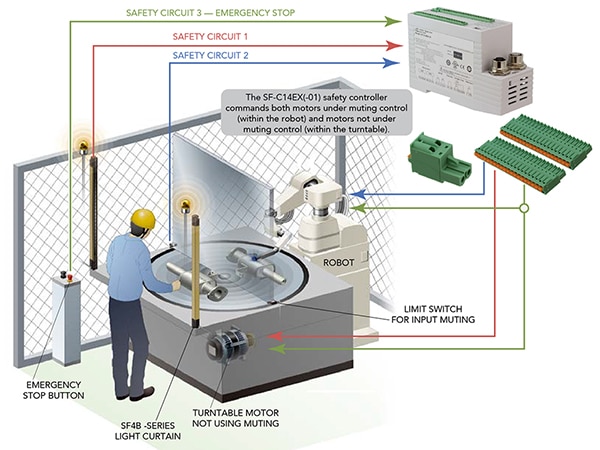

อีกทางเลือกหนึ่งสำหรับความปลอดภัยที่เข้าเกณฑ์ว่าทำงานแบบปลอดภัยแม้ขัดข้อง (Fail Safe) คือตัวควบคุมความปลอดภัยโดยเฉพาะ ตัวควบคุมดังกล่าวเหมาะกว่ารีเลย์สำหรับระบบอัตโนมัติที่ซับซ้อน เนื่องจากสามารถให้อาร์เรย์ I/O ที่ใหญ่ขึ้นได้เช่นเดียวกับฟังก์ชัน PLC ข้อแม้อย่างหนึ่งคือตัวควบคุมนิรภัยแบบสแตนด์อโลนเหล่านี้จำเป็นต้องตั้งโปรแกรมและการฝึกอบรมบุคลากรเพิ่มเติม อย่างไรก็ตามอุปกรณ์อิเล็กทรอนิกส์ดิจิทัลช่วยให้สามารถใช้งานฟังก์ชันอัตโนมัติที่สามารถกำหนดค่าได้อย่างสมบูรณ์ผ่านซอฟต์แวร์

รูปที่ 5: ตัวควบคุมนิรภัยสามารถรวมฟังก์ชันความปลอดภัยหลายอย่างเข้าด้วยกันเพื่อการติดตั้งด้านความปลอดภัยที่ยืดหยุ่นและกำหนดค่าใหม่ได้ ในเขตพื้นที่การทำงานที่แสดงไว้ที่นี่ วงจรความปลอดภัยแรกมีม่านแสงที่ (เมื่อรายงานสถานะอินเตอร์รัปต์) เปิดสวิตช์วงจรเพื่อหยุดแท่นหมุน วงจรความปลอดภัยที่สองรวมการควบคุมการหยุดทำงาน (Muting controls) ที่ช่วยให้หุ่นยนต์ทำงานได้ตามปกติหากชิ้นงานเข้าไปในเขตพื้นที่ทำงานเมื่อแท่นหมุนหยุดทำงาน มิฉะนั้น วงจรนี้จะเปิดสวิตช์เพื่อปิดการทำงานของหุ่นยนต์ วงจรความปลอดภัยที่สามประกอบด้วยปุ่มหยุดฉุกเฉินที่เปิดสวิตช์ทั้งหมดและหยุดทั้งแท่นหมุนและหุ่นยนต์ (แหล่งที่มาภาพ: Panasonic Industrial Automation Sales)

รูปที่ 5: ตัวควบคุมนิรภัยสามารถรวมฟังก์ชันความปลอดภัยหลายอย่างเข้าด้วยกันเพื่อการติดตั้งด้านความปลอดภัยที่ยืดหยุ่นและกำหนดค่าใหม่ได้ ในเขตพื้นที่การทำงานที่แสดงไว้ที่นี่ วงจรความปลอดภัยแรกมีม่านแสงที่ (เมื่อรายงานสถานะอินเตอร์รัปต์) เปิดสวิตช์วงจรเพื่อหยุดแท่นหมุน วงจรความปลอดภัยที่สองรวมการควบคุมการหยุดทำงาน (Muting controls) ที่ช่วยให้หุ่นยนต์ทำงานได้ตามปกติหากชิ้นงานเข้าไปในเขตพื้นที่ทำงานเมื่อแท่นหมุนหยุดทำงาน มิฉะนั้น วงจรนี้จะเปิดสวิตช์เพื่อปิดการทำงานของหุ่นยนต์ วงจรความปลอดภัยที่สามประกอบด้วยปุ่มหยุดฉุกเฉินที่เปิดสวิตช์ทั้งหมดและหยุดทั้งแท่นหมุนและหุ่นยนต์ (แหล่งที่มาภาพ: Panasonic Industrial Automation Sales)

วิศวกรสามารถกำหนดเขตทำงานที่ต้องการการครอบคลุมด้านความปลอดภัยและปรับเปลี่ยนการตั้งค่าได้โดยไม่จำเป็นต้องเดินสายไฟใหม่ทั้งหมด (ซึ่งจะลดการเดินสายไฟและค่าแรงลง) โดยปกติแล้ว การติดตั้งโดยใช้ตัวควบคุมนิรภัยยังรองรับการขยายเครือข่ายและการเชื่อมต่อ IIoT เมื่อการดำเนินการพัฒนาขึ้น

ความปลอดภัยแบบบูรณาการในการควบคุมอุตสาหกรรมเพื่อความปลอดภัย

ตัวเลือกที่สามสำหรับการควบคุมความปลอดภัยที่ทำงานแบบปลอดภัยแม้ขัดข้อง (Fail Safe) ซึ่งพบได้บ่อยในเครื่องจักรที่ซับซ้อนคือ PLC เพื่อความปลอดภัยในตัว ตัวควบคุมระบบอัตโนมัติที่ตั้งโปรแกรมได้ (PAC) และการควบคุมบนพีซีอื่น ๆ ฮาร์ดแวร์อิเล็กทรอนิกส์บางอย่างสามารถใช้ฟังก์ชันนิรภัยนอกเหนือจากฟังก์ชันตามปกติของเครื่องได้ ซึ่งได้ผลลัพธ์ที่สามารถตั้งโปรแกรมได้ ดังนั้นจึงมีความยืดหยุ่นในการควบคุมทั้งอุปกรณ์เครื่องจักรอัตโนมัติและฟังก์ชันความปลอดภัยที่ต้องการในการปฏิบัติงาน

สรุป

ความปลอดภัยของเครื่องจักรที่เพียงพอขึ้นอยู่กับสัญญาณป้อนกลับและส่วนประกอบการควบคุมที่ให้การป้องกันโดยเฉพาะ ซึ่งสอดคล้องกับอันตรายของการใช้งานที่กำหนด ความปลอดภัยของเครื่องจักรยังต้องมีการรวมส่วนประกอบ การจัดทำเอกสาร และการตรวจสอบที่เหมาะสม โดยส่วนหลังช่วยให้มั่นใจว่าวงจรความปลอดภัยทำงานได้อย่างถูกต้องสำหรับโหมดการทำงานของเครื่องทั้งหมด แม้ในระหว่างที่เกิดข้อผิดพลาด

มาตรฐานวงจรความปลอดภัย IEC 61508 และ 62061 กำหนดวิธีดำเนินการรวมระบบความปลอดภัยอย่างถูกต้อง ตั้งแต่การประเมินความเสี่ยงเบื้องต้นและการออกแบบ ไปจนถึงการตรวจสอบประสิทธิภาพของระบบที่ติดตั้งในโลกแห่งความเป็นจริงโดย OEM และโดยหรือสำหรับผู้ใช้ปลายทางเมื่อติดตั้งเครื่องแล้ว การตรวจสอบประสิทธิภาพสำหรับผู้ใช้งานปลายทางทำให้เครื่องจักร "ผ่าน" การทดสอบลำดับการทำงานปกติ การชะลอตัว การหยุด และการรีเซ็ต

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.