ความแตกต่างระหว่างการพิมพ์สามมิติด้วยคาร์บอนไฟเบอร์และการขึ้นรูปคาร์บอนไฟเบอร์แบบอัตโนมัติ

2023-03-09

ในช่วงไม่กี่ปีที่ผ่านมา การพัฒนาสองเทคโนโลยีได้ทำให้เส้นแบ่งระหว่างกันไม่ชัดเจน ซึ่งก็คือ การพิมพ์สามมิติ และงานผลิตชิ้นงานคอมโพสิต เทคโนโลยีแรกคือวิธีที่การพิมพ์สามมิติช่วยให้สามารถใช้โพลิเมอร์ที่มีความแข็งแรงสูง เช่น ไนลอน ให้เป็นเมทริกซ์โดยมีเส้นใยคาร์บอนต่อเนื่องเพื่อเสริมแรงให้กับชิ้นส่วนที่พิมพ์

รูปที่ 1: นี่คือกระสวยคาร์บอนไฟเบอร์ในโรงงานผลิตไฟเบอร์ วัสดุนี้ใช้กันอย่างแพร่หลายสำหรับการเสริมแรงของชิ้นงานที่ทำด้วยวิธีการผลิตแบบเติมเนื้อ (ที่มาของรูปภาพ: Getty Images)

รูปที่ 1: นี่คือกระสวยคาร์บอนไฟเบอร์ในโรงงานผลิตไฟเบอร์ วัสดุนี้ใช้กันอย่างแพร่หลายสำหรับการเสริมแรงของชิ้นงานที่ทำด้วยวิธีการผลิตแบบเติมเนื้อ (ที่มาของรูปภาพ: Getty Images)

เทคโนโลยีที่สองคืองานผลิตชิ้นงานคอมโพสิต (โดยเฉพาะอย่างยิ่งสำหรับชิ้นส่วนอากาศยานและเครื่องจักรอัตโนมัติ) กำลังเปลี่ยนจากกระบวนการขึ้นรูปด้วยมือไปสู่กระบวนการอัตโนมัติมากขึ้นเรื่อยๆ เทคโนโลยีหลังรวมถึงการใช้เทปอัตโนมัติและการจัดวางเส้นใยที่อาศัยระบบอัตโนมัติของหุ่นยนต์ในการผลิตวัสดุ

ในความเป็นจริง ยังมีความแตกต่างอื่น ๆ ระหว่างสองกระบวนการและประสิทธิภาพของส่วนประกอบพลาสติกเสริมใยคาร์บอน (CFRP) ต่าง ๆ ที่พวกเขาผลิต

การพิมพ์สามมิติเสริมด้วยคาร์บอนไฟเบอร์

สิ่งที่กระบวนการอุตสาหกรรมการผลิตแบบเติมเนื้อ (Additive Manufacturing, AM) เกือบทั้งหมดมีเหมือนกันคือ กระบวนการเหล่านี้สร้างส่วนประกอบสามมิติโดยวางเลเยอร์สองมิติซ้อนทับกัน ซึ่งมีกระบวนการ AM ที่แตกต่างกันมากมาย กระบวนการสองประเภทที่เป็นที่ยอมรับกันมากที่สุดสำหรับการใช้งานในอุตสาหกรรมคือ Selective Laser Sintering (SLS) และ Stereolithography

SLS ใช้เลเซอร์เพื่อหลอมวัสดุที่เป็นผงทีละชั้นเพื่อสร้างส่วนประกอบ พัฒนาขึ้นครั้งแรกสำหรับกระบวนการพิมพ์ที่ปรับให้เหมาะกับโพลิเมอร์ ปัจจุบันมีการใช้ SLS มากขึ้นในการผลิตชิ้นส่วนอะลูมิเนียม สเตนเลสสตีล และไทเทเนียมที่มีความแข็งแรงสูง

อย่างไรก็ตาม กระบวนการ AM ที่บุคคลทั่วไป (และวิศวกร) ส่วนใหญ่คุ้นเคยคือ Fused Deposition Modeling หรือ FDM ในกระบวนการ FDM จะมีม้วนเส้นใยป้อนเข้าสู่ส่วนประกอบย่อยที่มีความร้อน จากนั้นจึงมีหัวฉีดเป็นโพลิเมอร์หลอมเหลว โดยหัวฉีดจะเคลื่อนไปตามผิวหน้าของชิ้นส่วนที่ถูกสร้างขึ้นเนื่องจากวัสดุโพลีเมอร์ไหลและสะสมอย่างอิสระบนชั้นของชิ้นส่วน (และแข็งตัวอย่างรวดเร็ว) กระบวนการนี้คล้ายกับการสร้างชิ้นส่วนสามมิติโดยใช้ปืนกาวร้อน

ทุกวันนี้มีเครื่องจักร FDM ราคาถูกมากมาย ซึ่งเป็นส่วนหนึ่งที่ทำให้ FDM เป็น AM ประเภทหนึ่งที่คนส่วนใหญ่นึกถึงเมื่อพูดถึงการพิมพ์สามมิติ แม้ว่าคำว่าการพิมพ์สามมิติและการผลิตแบบเติมเนื้อวัสดุสามารถใช้แทนกันได้ แต่คำหลังมักหมายถึงการสร้างต้นแบบอุตสาหกรรมและชิ้นส่วนการผลิตคุณภาพสูง แต่การพิมพ์สามมิติ โดยทั่วไป (แต่ไม่เสมอไป) หมายถึงการสร้างต้นแบบต้นทุนต่ำและในระดับงานอดิเรก

เครื่อง FDM บางรุ่นเข้ากันได้กับวัสดุโพลีเมอร์ที่เสริมด้วยเส้นใยแก้วหรือเส้นใยคาร์บอนที่มีทิศทางแบบสุ่มเส้นสั้นในปริมาณที่ค่อนข้างน้อย การเสริมแรงดังกล่าวมักเกี่ยวข้องกับส่วนประกอบฉีดขึ้นรูปที่มีความแข็งแรงสูง (เช่น บังโคลนรถและแดชบอร์ด เป็นต้น) มากกว่าส่วนประกอบคอมโพสิตประสิทธิภาพสูงที่อยู่ในเครื่องจักรอัตโนมัติ ในทางกลับกัน เครื่องจักร FDM ขั้นสูงบางรุ่นในปัจจุบันสามารถใส่โพลิเมอร์ที่มีความแข็งแรงสูง เช่น ไนลอน ร่วมกับเส้นใยคาร์บอนแบบต่อเนื่อง Markforged เป็นผู้บุกเบิกการพิมพ์สามมิติประเภทนี้รายแรก ๆ เพื่อใช้ประโยชน์จากเส้นใยคาร์บอนแบบต่อเนื่อง ไม่น่าแปลกใจที่บริษัทนี้ยังคงเป็นบริษัทเดียวที่วิศวกรส่วนใหญ่เกี่ยวข้องกับการผลิตชิ้นส่วนที่มีการเสริมแรงดังกล่าว

งานผลิตชิ้นส่วนคอมโพสิตอัตโนมัติ

ภายในอุตสาหกรรมต่างๆ เช่น การบินและอวกาศ การผลิตชิ้นส่วนวัสดุคอมโพสิตแบบดั้งเดิมซึ่งอาศัยทำด้วยมือจะค่อยๆ ถูกแทนที่ด้วยกระบวนการอัตโนมัติ หุ่นยนต์อุตสาหกรรมแบบหกแกนและเครื่องจักรโครงยกที่ออกแบบตามความต้องการเป็นผู้นำในการออกแบบระบบการเคลื่อนไหวเพื่อ:

- การจัดวางเส้นใยอัตโนมัติและการม้วนเส้นใย

- วิธีการฉีดเรซินเพื่อฉีดเรซินลงในแม่พิมพ์ที่มีพรีฟอร์มไฟเบอร์แบบแห้ง

กระบวนการฉีดคอมโพสิตแบบอัตโนมัติมีความแตกต่าง โดยมีเทคนิคแม่พิมพ์แบบเปิดและแบบปิด กระบวนการฉีดคอมโพสิตแบบปิดทำให้มั่นใจได้ว่าพื้นผิวภายนอกทั้งหมดจะราบรื่นและควบคุมได้ดี ในทางตรงกันข้าม กระบวนการเปิดแม่พิมพ์มีพื้นผิวแม่พิมพ์ด้านนอกที่ได้รับการควบคุมอย่างดี และพื้นผิวแม่พิมพ์ด้านในที่หยาบกว่ามาก

เครื่องจักรสำหรับการใช้เทปอัตโนมัติหรือ ATL มักจะใช้เครื่องโครงยกที่เรียกว่า เทปพรีเพก ที่ชุบเรซินไว้ล่วงหน้าบนแม่พิมพ์ด้านเดียวที่ค่อนข้างแบนหรือโค้งเล็กน้อย อุปกรณ์ส่วนปลายของเครื่อง ATL อาจรวมถึง:

- ลูกกลิ้ง

- อุปกรณ์ให้ความร้อนเพื่อแยกส่วนและยึดเกาะขณะที่สะสมไว้

- คัตเตอร์สำหรับตัดเทปก่อนเริ่มตำแหน่งใหม่

เทปมักมีความกว้างตั้งแต่ 3 ถึง 12 มม. แต่สามารถมีความยาวได้ถึง 300 มม. โดยมีเส้นใยต่อเนื่องฝังอยู่ในเทอร์โมพลาสติกหรือเทปเทอร์โมเซ็ต โดยทั่วไป เรซินเทอร์โมเซตจะบ่มในหม้อนึ่งความดันหลังจากการดำเนินการ ATL ในขณะที่เทปเทอร์โมพลาสติกจำเป็นต้องมีเครื่องทำความร้อนล่วงหน้าบนหัววางเทป เทปหลายชั้นวางซ้อนทับกันโดยควบคุมการวางแนวไฟเบอร์ได้อย่างดีเยี่ยม

กระบวนการขึ้นรูป ATL มีอัตราการผลิตที่สูงมาก โดยสูงถึง 45 กิโลกรัมต่อชั่วโมง สิ่งเดียวที่จับได้คือต้องใช้วัสดุพรีเพกที่มีราคาแพง

อีกเทคนิคหนึ่งที่เรียกว่าการม้วนเส้นใยจะฝากเส้นใยไว้บนการแมนเดรลหมุน ที่เป็นแม่พิมพ์ด้านเดียวชนิดหนึ่งสำหรับการผลิตโครงสร้างท่อ ขณะที่แมนเดรลหมุน เครื่องจะดึงเส้นใยจากแกนม้วน ซึ่งจะถูกเลื่อนขึ้นและลงตามแกนหมุนเพื่อควบคุมแนวทางของเส้นใย การม้วนเส้นใยเข้ากันได้กับทั้งเทปพรีเพกและเส้นใยแห้งที่ชุบทันที ก่อนการทับซ้อน ในขั้นตอนหลัง เส้นใยแห้งจะถูกดึงผ่านอ่างเรซินในกระบวนการที่เรียกว่ากระบวนการขดลวดแบบเปียก ซึ่งมีประโยชน์ในการลดต้นทุนวัสดุให้เหลือน้อยที่สุด ด้วยการม้วนเส้นใย รูปแบบของชิ้นงานที่ผลิตไม่จำเป็นต้องเป็นวงกลมอย่างสมบูรณ์ แต่จำเป็นต้องนูนอย่างต่อเนื่อง ความเครียดในเส้นใยส่งผลให้เกิดการบดอัดที่ดีและควบคุมการวางแนวของเส้นใยได้ดีพอสมควร แม้ว่าจะไม่สามารถควบคุมการจัดแนวแกนของเส้นใยได้

กระบวนการวางเส้นใยอัตโนมัติด้วยเทปแคบ (AFP) และกระบวนการวางเส้นใยด้วยตัวลากอัตโนมัติ (ATP) ปัจจุบันใช้กันอย่างแพร่หลายในการผลิตเครื่องบิน ด้วยวิธีการเหล่านี้ เทปพรีเพกแบบแคบหลายชุดจะก่อตัวไว้บนโครงสร้างชิ้นงานพร้อมๆ กัน AFP และ ATP รวมข้อดีหลายประการของการม้วนเส้นใยและการวางเทปอัตโนมัติ อย่างไรก็ตามทั้งสองให้ประโยชน์เพิ่มเติมในด้านเส้นโค้งที่แน่นกว่ากระบวนการ ATL มาก ในขณะที่ยังคงรักษาอัตราการก่อตัวที่สูง โดยอาจใช้ทั้งแม่พิมพ์แบบตายตัวและแกนหมุน

Resin transfer molding หรือ RTM คล้ายกับการฉีดขึ้นรูป ใช้แม่พิมพ์ปิดในการฉีดเรซิน แม้ว่าจะช้ากว่าการฉีดขึ้นรูปก็ตาม (การเติมแม่พิมพ์ด้วย RTM มักใช้เวลาห้าถึง 20 นาที) พรีฟอร์มไฟเบอร์แบบแห้งจะต้องถูกตัด ประกอบ และวางลงในแม่พิมพ์ก่อน และโดยปกติแล้วจะดำเนินการโดยหุ่นยนต์ 6 แกนที่ใช้คนควบคุมเป็นจำนวนมาก ประโยชน์ของ RTM คือกระบวนการเติมแต่งสามารถได้รูปทรงที่ซับซ้อนโดยมีค่าความคลาดเคลื่อนที่น้อยมาก

ความแตกต่างที่สำคัญของกระบวนการระหว่างการพิมพ์สามมิติและงานผลิตชิ้นส่วนคอมโพสิตอัตโนมัติ

ความแตกต่างที่ชัดเจนและเป็นพื้นฐานที่สุดระหว่างการพิมพ์สามมิติและงานผลิตชิ้นส่วนคอมโพสิตอัตโนมัตินั้นเกี่ยวข้องกับข้อกำหนดการใช้เครื่องมือ

การพิมพ์สามมิติเพียงแค่สร้างวัสดุบนแผ่นฐานแบบเรียบ สร้างโครงสร้างรองรับของตัวเองที่จำเป็นสำหรับโครงสร้างที่ยื่นออกมาหรือกลวง ดังนั้นจึงไม่จำเป็นต้องใช้เครื่องมือเฉพาะส่วน ทำให้สามารถออกแบบแบบครั้งเดียวได้อย่างรวดเร็วด้วยต้นทุนที่ต่ำ ในทางกลับกันกระบวนการผลิตชิ้นส่วนคอมโพสิตอัตโนมัติทั้งหมดจะนำวัสดุลงบนแม่พิมพ์บางรูปแบบ ซึ่งจะกำหนดรูปแบบสุดท้ายของส่วนประกอบ ซึ่งหมายความว่าโดยปกติแล้วจะต้องตัดเฉือนที่มีราคาแพงและใช้เวลานานก่อนที่จะเริ่มการผลิตชิ้นส่วนคอมโพสิตจริง ทำให้วิธีการเหล่านี้ไม่เหมาะกับการสร้างต้นแบบอย่างรวดเร็วและครั้งเดียว

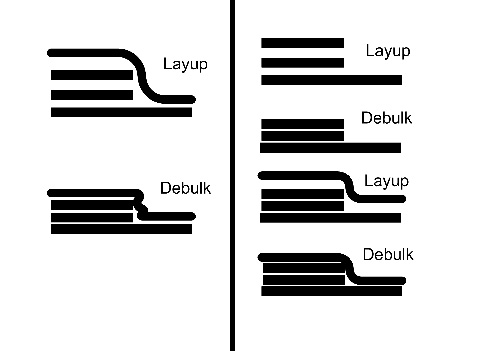

ความแตกต่างเพิ่มเติมระหว่างการพิมพ์สามมิติและการผลิตชิ้นส่วนคอมโพสิตเกี่ยวข้องกับความซับซ้อนโดยรวม ในขณะที่การพิมพ์สามมิติโดยพื้นฐานแล้วเป็นกระบวนการเดียว (โดยมีการกำจัดความหยาบในปริมาณที่พอเหมาะและการล้างหลังจากการสะสมของวัสดุ) การผลิตคอมโพสิตมักมีกระบวนการตกแต่งหลายขั้นตอน ส่วนประกอบอาจถูกวางบนแม่พิมพ์ที่มีการบดอัดหลายครั้งและการดำเนินการแยกส่วนระหว่างการวาง และอาจต้องมีการบ่มด้วยหม้อความดันในภายหลัง แม้ว่าการผลิตชิ้นส่วนคอมโพสิตอาจส่งผลให้ชิ้นงานมีสมรรถนะสูงขึ้น แต่ก็ต้องใช้อุปกรณ์และความเชี่ยวชาญที่ลงทุนสูงเช่นกัน

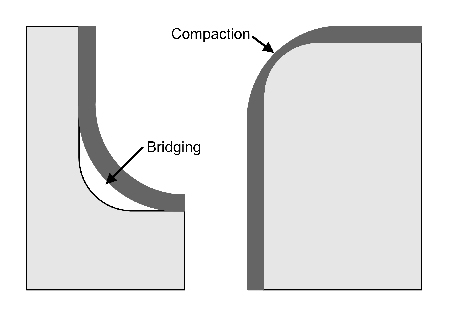

รูปที่ 2: สังเกตความแตกต่างระหว่างกระบวนการตัดสำหรับการพิมพ์สามมิติทางด้านซ้ายและการผลิตชิ้นส่วนคอมโพสิตอัตโนมัติทางด้านขวา (แหล่งที่มาภาพ: Jody Muelaner)

รูปที่ 2: สังเกตความแตกต่างระหว่างกระบวนการตัดสำหรับการพิมพ์สามมิติทางด้านซ้ายและการผลิตชิ้นส่วนคอมโพสิตอัตโนมัติทางด้านขวา (แหล่งที่มาภาพ: Jody Muelaner)

การบดอัดหรือการตัดบางครั้งดำเนินการโดยใช้ลูกกลิ้งหรือถุงสูญญากาศ เทคนิคดังกล่าวสามารถปรับปรุงส่วนของเส้นใยและยังป้องกันปัญหาเช่นรอยย่น พิจารณาตัวอย่างด้านล่างที่มีชั้นนอกที่ไวต่อรอยยับ หากชั้นด้านล่างไม่ถูกตัดออกก่อน

รูปที่ 3: ปัญหาการผลิตแบบเติมเนื้อวัสดุรวมถึงการเชื่อมและการบดอัด (แหล่งที่มาภาพ: Jody Muelaner)

รูปที่ 3: ปัญหาการผลิตแบบเติมเนื้อวัสดุรวมถึงการเชื่อมและการบดอัด (แหล่งที่มาภาพ: Jody Muelaner)

ปัญหาสองประการสามารถเกิดขึ้นได้ที่มุมของชิ้นงานที่ผลิตแบบเติมแต่ง: การประสานและการบดอัด การเชื่อมประสานส่งผลต่อรัศมีภายในซึ่งชั้นอาจไม่สอดคล้องกับแม่พิมพ์อย่างสมบูรณ์หรือชั้นก่อนหน้าส่งผลให้ชิ้นไม่สามารถใช้งานได้ การบดอัดส่งผลต่อรัศมีภายนอกและเป็นผลมาจากการตัดและการใช้แรงที่มากเกินไปในการลดความหนาของวัสดุที่มุมของชิ้นงาน

เพิ่มประสิทธิภาพพลาสติกเสริมแรงด้วยคาร์บอนไฟเบอร์

ชิ้นงานเสริมแรงที่ผลิตโดยการผลิตแบบเติมเนื้อวัสดุคือชิ้นส่วนพลาสติกเสริมแรงด้วยคาร์บอนไฟเบอร์เป็นหลักหรือ CFRP ที่มีเส้นใยยึดติดกันด้วยเมทริกซ์โพลิเมอร์ ความแข็งแรงของส่วนประกอบ CFRP ไม่ได้จำกัดโดยความแข็งแรงของเส้นใยคาร์บอนแต่ละชนิด แต่สิ่งที่จำกัดก็คือ:

- เปอร์เซ็นต์ของเนื้อวัสดุโดยรวมที่ประกอบด้วยคาร์บอนไฟเบอร์

- ประเภทย่อยที่แน่ชัดของอินเตอร์เฟสไฟเบอร์เมทริกซ์

- การวางแนวไฟเบอร์

อัตราส่วนเส้นใยคือเปอร์เซ็นต์โดยมวลของเส้นใยคาร์บอนของส่วนประกอบ เนื่องจากเป็นเส้นใยคาร์บอนที่ให้ความแข็งแรงแก่ CFRP เป็นส่วนใหญ่ ประสิทธิภาพที่สูงขึ้นจึงเกิดขึ้นได้เมื่อเศษส่วนของเส้นใยสูงมากด้วยวัสดุเมทริกซ์ที่เพียงพอในการยึดเส้นใยไว้ด้วยกันอย่างมีประสิทธิภาพ อย่างไรก็ตาม มีข้อแม้ที่ต้องพิจารณาที่นี่

ส่วนต่อประสานไฟเบอร์เมทริกซ์คือพันธะระหว่างพื้นผิวของเส้นใยคาร์บอนแต่ละเส้นและเมทริกซ์โพลิเมอร์ โดยทั่วไปแล้วความล้มเหลวจะเกิดขึ้นที่ส่วนต่อประสานเหล่านี้ ขั้นตอนแรกในการได้มาซึ่งส่วนต่อประสานไฟเบอร์เมทริกซ์ที่ดีคือการทำให้มั่นใจว่าไฟเบอร์มีความเปียกอย่างสมบูรณ์ ระหว่างการก่อตัวของคอมโพสิต เพื่อให้พอลิเมอร์แทรกซึมผ่านไปยังเส้นใยทั้งหมด การบรรจุในถุงสุญญากาศและการบดอัดสามารถเพิ่มความเปียกและอัตราส่วนเส้นใยได้เป็นอย่างมาก สัดส่วนของเส้นใยที่เหมาะสมโดยทั่วไปคือ 55 ถึง 65% เนื่องจากช่วงดังกล่าวช่วยให้มั่นใจได้ว่าจะเปียกอย่างสมบูรณ์ เศษส่วนที่มีเส้นใยสูงสามารถทำได้โดยใช้การพิมพ์สามมิติ

ประเภทของวัสดุเมทริกซ์ยังส่งผลต่อส่วนต่อประสานไฟเบอร์เมทริกซ์ เรซินเทอร์โมเซ็ตที่บ่มด้วยหม้อความดันโดยทั่วไปจะให้ประสิทธิภาพที่สูงกว่าเทอร์โมพลาสติก

สรุป

ในปัจจุบัน ชิ้นงานที่ผลิตโดยการผลิตชิ้นงานคอมโพสิตอัตโนมัติมีประสิทธิภาพที่สูงกว่าชิ้นส่วนที่มาจากพิมพ์สามมิติที่เสริมด้วยคาร์บอนไฟเบอร์ แม้ว่าจะมีเหตุผลพื้นฐานเพียงเล็กน้อยสำหรับเรื่องนี้ ปัจจุบันเทอร์โมพลาสติกสมัยใหม่สามารถที่จะมีประสิทธิภาพที่สูงพอสมควรและพบได้บ่อยมากขึ้นในการผลิตชิ้นส่วนเครื่องบินอัตโนมัติและการใช้งานที่เข้มงวดอื่นๆ

ในไม่ช้า ส่วนประกอบที่ผลิตโดยกระบวนการพิมพ์สามมิติที่รวมการเสริมแรงด้วยคาร์บอนไฟเบอร์อาจเทียบได้กับประสิทธิภาพของส่วนประกอบที่ประดิษฐ์ด้วยวิธีเทอร์โมพลาสติกคอมโพสิตแบบเดิม อย่างไรก็ตาม พื้นผิวและรูปร่างที่มีความแม่นยำซึ่งสามารถทำได้โดยกระบวนการแปรรูปโลหะแผ่นแบบดั้งเดิมและวิธีการที่ใช้เครื่องจักร (เช่น จำเป็นสำหรับสายการผลิตแม่พิมพ์ที่มีการควบคุมอย่างเข้มงวด เป็นต้น) เป็นพื้นที่หนึ่งที่การพิมพ์สามมิติไม่น่าจะเป็นคู่แข่งได้ในเร็วๆ นี้

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.