กำจัดสัญญาณเตือนที่ผิดพลาดของสายพานลำเลียงเพื่อเพิ่มประสิทธิภาพการผลิตของระบบอัตโนมัติในโรงงาน

Contributed By DigiKey's North American Editors

2023-08-25

สายพานลำเลียงที่เคลื่อนที่เร็วถูกนำมาใช้กันอย่างแพร่หลายในระบบอัตโนมัติของโรงงานเพื่อเร่งการผลิตและเพิ่มประสิทธิภาพ แต่บางครั้งสิ่งต่างๆ อาจผิดพลาดได้ ปัญหาที่พบบ่อยคือการติดขัด สิ่งของชิ้นหนึ่งติดอยู่ และชิ้นอื่นๆ ก็กองตามมาอย่างรวดเร็ว ซึ่งไม่เพียงส่งผลเสียต่อปริมาณงานและสร้างความเสียหายต่อระบบสายพานลำเลียงเท่านั้น แต่ยังอาจเป็นอันตรายต่อพนักงานในบริเวณใกล้เคียงอีกด้วย

เครื่องตรวจจับเลเซอร์เป็นวิธีหนึ่งในการขจัดปัญหาการติดขัดเหล่านี้ ด้วยการฉายลำแสงไปทั่วสายพานลำเลียงและตรวจจับการสะท้อน เซ็นเซอร์สามารถตรวจสอบสิ่งของที่ติดอยู่และหยุดระบบก่อนที่ความเสียหายจะเกิดขึ้น แม้ว่าการติดตั้งและใช้งานจะง่ายดาย แต่เครื่องตรวจจับเลเซอร์ก็ไม่สามารถป้องกันความผิดพลาดได้ ตัวอย่างเช่น หากมีการเคลื่อนย้ายสิ่งของหลายรายการ แต่ไม่มีช่องว่างระหว่างสิ่งของเหล่านั้น ระบบอาจสรุปได้ว่ามีการติดขัดและหยุดสายพานลำเลียงโดยไม่จำเป็น

การแนะนำผลิตภัณฑ์เซ็นเซอร์เลเซอร์ล่าสุดช่วยลดจำนวนการแจ้งเตือนที่ผิดพลาดโดยใช้ประโยชน์จากเทคโนโลยีออพติคอลและอัลกอริธึมซอฟต์แวร์ขั้นสูงมากขึ้น

บทความนี้จะอธิบายโดยย่อเกี่ยวกับเซ็นเซอร์แสงสองประเภทที่ใช้สำหรับการตรวจจับการติดขัด: LED และเลเซอร์ จากนั้นจะมุ่งเน้นไปที่เลเซอร์ Time-of-Flight (ToF) และพิจารณาปัจจัยสำคัญที่กำหนดว่าเซ็นเซอร์ทำงานได้ดีเพียงใด บทความนี้ยังแนะนำเซ็นเซอร์เลเซอร์ ToF ในโลกแห่งความเป็นจริงจาก Banner Engineering และสาธิตวิธีการตั้งค่าสำหรับการตรวจจับการติดของสายพานลำเลียง

เซ็นเซอร์เลเซอร์คืออะไร?

เซ็นเซอร์เลเซอร์ใช้ลำแสงที่สอดคล้องกันเพื่อตรวจจับวัตถุและช่วยกำหนดระยะห่าง ในกรณีที่ไม่มีวัตถุ แสงจะสะท้อนจากพื้นผิวอ้างอิงคงที่ อย่างไรก็ตาม หากวัตถุตัดผ่านลำแสง แสงจะสะท้อนกลับด้วยความเข้มที่แตกต่างกันและจากระยะห่างที่สั้นกว่า จึงกระตุ้นการทำงานของเซ็นเซอร์ เซ็นเซอร์ LED ยังสามารถตรวจจับการมีอยู่ของวัตถุโดยใช้แสงและมีแนวโน้มที่จะมีราคาถูกกว่า แต่ช่องว่างด้านต้นทุนได้ปิดลงในช่วงไม่กี่ปีที่ผ่านมา และเซ็นเซอร์เลเซอร์มีความเหนือกว่าในทางเทคนิคหลายประการ

ตัวอย่างเช่น เมื่อเปรียบเทียบกับเซ็นเซอร์ LED แล้ว ชนิดเลเซอร์มีช่วงการตรวจจับที่สูงกว่าและมีความแม่นยำในการตรวจจับสูงกว่า นอกจากนี้ ลำแสงเลเซอร์ที่ควบคุมอย่างแน่นหนายังสร้างจุดเล็กๆ ในระยะไกลโดยมีการสะท้อนที่ดี แม้จากพื้นผิวสะท้อนแสงที่ไม่ดีก็ตาม คุณลักษณะดังกล่าวช่วยให้เซ็นเซอร์เลเซอร์สามารถตรวจจับวัตถุขนาดเล็กได้ แม้กระทั่งเกลียวขนาดเล็ก เป็นต้น ข้อดีอีกประการหนึ่งคือเซ็นเซอร์เลเซอร์สามารถตรวจจับวัตถุผ่านรูหรือช่องเปิดแคบได้ (รูปที่ 1)

รูปที่ 1: เซ็นเซอร์เลเซอร์ให้การสะท้อนที่ดีแม้จากผลิตภัณฑ์ที่มีพื้นผิวสะท้อนแสงไม่ดี (แหล่งที่มารูปภาพ: Banner Engineering)

รูปที่ 1: เซ็นเซอร์เลเซอร์ให้การสะท้อนที่ดีแม้จากผลิตภัณฑ์ที่มีพื้นผิวสะท้อนแสงไม่ดี (แหล่งที่มารูปภาพ: Banner Engineering)

เซ็นเซอร์เลเซอร์ใช้สองเทคนิคในการกำหนดระยะห่างจากวัตถุที่ตรวจพบ: เทคนิคสามเส้าหรือลำแสง ToF เทคนิคสามเส้าใช้มุมของแสงสะท้อนเพื่อกำหนดระยะห่างจากเซ็นเซอร์ เซ็นเซอร์ ToF ตามชื่อจะวัดเวลาที่ลำแสงเดินทางไปยังวัตถุและถอยหลัง จากนั้นพวกเขาใช้ความเร็วแสงที่ทราบ (“c”) เพื่อคำนวณระยะทางถึงวัตถุโดยใช้สูตรง่ายๆ: ระยะทางถึงวัตถุมีหน่วยเป็นเมตร (m) = ToF เป็นวินาที (s)/2 xc เป็นเมตรต่อวินาที (m) /วินาที) (รูปที่ 2)

รูปที่ 2: เทคนิค ToF จะวัดเวลาที่พัลส์แสงเคลื่อนที่ไปยังวัตถุและถอยหลัง จากนั้นใช้สูตรง่ายๆ ในการคำนวณระยะทางไปยังวัตถุ (แหล่งที่มารูปภาพ: Banner Engineering)

รูปที่ 2: เทคนิค ToF จะวัดเวลาที่พัลส์แสงเคลื่อนที่ไปยังวัตถุและถอยหลัง จากนั้นใช้สูตรง่ายๆ ในการคำนวณระยะทางไปยังวัตถุ (แหล่งที่มารูปภาพ: Banner Engineering)

เซ็นเซอร์เลเซอร์ที่ใช้เทคนิคสามเส้ามีราคาถูกกว่าและแม่นยำกว่าในระยะทางสั้นๆ สูงสุดถึง 100 mm. ประเภท ToF เหมาะสำหรับการตรวจจับระยะไกลสูงสุด 24 m. การใช้งานการตรวจจับการติดของสายพานลำเลียงจำเป็นต้องใช้เซ็นเซอร์เลเซอร์ในการทำงานในระยะหลายเมตร ดังนั้นส่วนที่เหลือของบทความนี้จะพิจารณาเฉพาะประเภทหลังเท่านั้น

เกณฑ์การคัดเลือกเซ็นเซอร์เลเซอร์

แม้ว่าเซ็นเซอร์เลเซอร์จะเหนือกว่าอุปกรณ์ LED ในทางเทคนิค แต่จำเป็นต้องเลือกอย่างระมัดระวังเพื่อให้แน่ใจว่าได้เลือกเซ็นเซอร์ที่ดีที่สุดสำหรับการใช้งานเฉพาะ

พารามิเตอร์หลักที่ต้องพิจารณา ได้แก่:

- การทำซ้ำ (หรือความสามารถในการทำซ้ำ): หมายถึงความน่าเชื่อถือของเซ็นเซอร์ที่สามารถทำซ้ำการวัดเดียวกันในสภาวะเดียวกันได้อย่างไร ตัวอย่างเช่น ความสามารถในการทำซ้ำ 0.5 mm หมายความว่าการวัดหลายครั้งของชิ้นงานเดียวกันทั้งหมดจะอยู่ภายใน ±0.5 mm

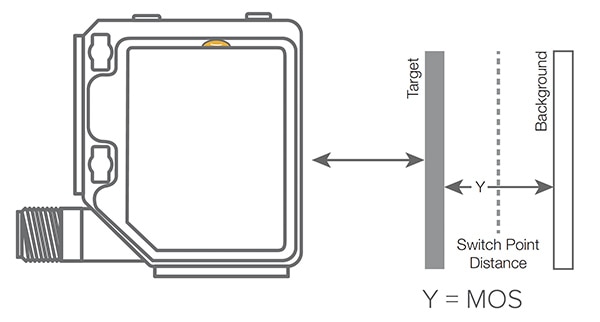

- การแยกวัตถุขั้นต่ำ (MOS): หมายถึงระยะห่างขั้นต่ำที่เป้าหมายจะต้องแยกออกจากพื้นหลังเพื่อให้เซ็นเซอร์ตรวจจับได้อย่างน่าเชื่อถือ MOS 0.5 mm หมายความว่าเซ็นเซอร์สามารถตรวจจับวัตถุที่อยู่ห่างจากพื้นหลังอย่างน้อย 0.5 mm (รูปที่ 3)

- ความละเอียด: นี่คือการวัดการเปลี่ยนแปลงระยะทางที่น้อยที่สุดที่เซ็นเซอร์สามารถตรวจจับได้ ความละเอียด 0.5 mm หมายความว่าเซ็นเซอร์สามารถตรวจจับการเปลี่ยนแปลงได้จนถึง 0.5 mm ข้อมูลจำเพาะนี้เหมือนกับความสามารถในการทำซ้ำกรณีที่ดีที่สุด แต่จะแสดงเป็นจำนวนสัมบูรณ์แทนที่จะเป็นค่าเผื่อ

- ความแม่นยำ: นี่คือความแตกต่างระหว่างค่าจริงและค่าที่วัดได้ ใช้เพื่อประเมินความแม่นยำในการวัดระยะทางที่ไม่รู้จักโดยไม่มีเป้าหมายอ้างอิง การวัดนี้มีประโยชน์เมื่อเปรียบเทียบการวัดจากเซ็นเซอร์หลายตัว

- ความเป็นเชิงเส้น: นี่เป็นพารามิเตอร์ทางเลือกอื่นสำหรับความแม่นยำเมื่อดูการเปลี่ยนแปลงสัมพัทธ์ในการวัดจากเป้าหมายอ้างอิงที่ทราบ คล้ายกับการสอบเทียบจุด 4 และ 20 มิลลิแอมป์ (mA) สำหรับเซ็นเซอร์อะนาล็อก ซึ่งการวัดระยะทางทั้งหมดจะสัมพันธ์กับเงื่อนไขที่สอน

รูปที่ 3: MOS คือระยะห่างขั้นต่ำที่เป้าหมายจะต้องแยกออกจากพื้นหลังเพื่อให้เซ็นเซอร์ตรวจจับได้อย่างน่าเชื่อถือ (แหล่งที่มารูปภาพ: Banner Engineering)

รูปที่ 3: MOS คือระยะห่างขั้นต่ำที่เป้าหมายจะต้องแยกออกจากพื้นหลังเพื่อให้เซ็นเซอร์ตรวจจับได้อย่างน่าเชื่อถือ (แหล่งที่มารูปภาพ: Banner Engineering)

การเลือกเซ็นเซอร์เลเซอร์เริ่มต้นด้วยการจับคู่ความสามารถกับลักษณะมิติของการใช้งาน ตัวอย่างเช่น วัตถุที่จะตรวจจับนั้นอยู่ห่างออกไปหลายเซนติเมตรหรือหลายเมตร แต่มีเกณฑ์การคัดเลือกเพิ่มเติม ขึ้นอยู่กับสีและการสะท้อนแสงของวัตถุที่จะตรวจจับ

การเพิ่มประสิทธิภาพเซ็นเซอร์เลเซอร์สำหรับเป้าหมายที่ท้าทาย

ความท้าทายทั่วไปสำหรับเซ็นเซอร์เลเซอร์ ได้แก่ วัตถุที่มีพื้นผิวสะท้อนแสงสูงและวัตถุที่มีพื้นผิวสีเข้มหรือด้าน เพื่อรับมือกับแบบแรก วิศวกรควรเลือกเซ็นเซอร์เลเซอร์ที่มีการชดเชยอัตราขยายอัตโนมัติ เพื่อให้อุปกรณ์ลดอัตราขยายลงเพื่อลดความเข้มของเลเซอร์ และด้วยเหตุนี้ขนาดของแสงที่สะท้อน การชดเชยอัตราขยายช่วยรักษาความแม่นยำ เมื่อมองหาวัตถุที่มืดหรือสะท้อนแสงได้ไม่ดี สัญญาณย้อนกลับอาจอ่อนมากและตรวจจับได้ยาก วิธีแก้ไขคือการระบุเซ็นเซอร์เลเซอร์ที่จะเพิ่มอัตราขยายโดยอัตโนมัติเพื่อขยายสัญญาณที่สะท้อน เพื่อตรวจจับเป้าหมายที่เซ็นเซอร์อื่นๆ อาจมีปัญหาในการสังเกตได้อย่างน่าเชื่อถือ

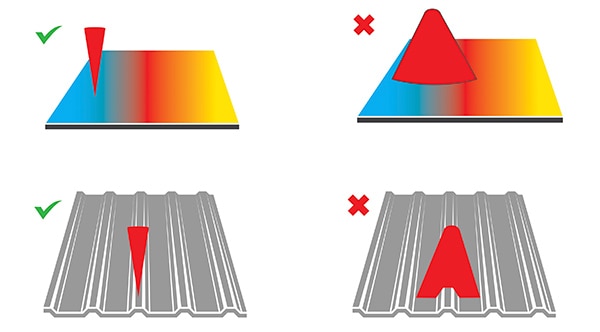

สำหรับการใช้งานหลายประเภท ลำแสงที่มีการโฟกัสที่แน่นหนาเหมาะอย่างยิ่ง ตัวอย่างเช่น จุดเล็กๆ จะทำงานได้ดีที่สุดในสถานการณ์ที่เป้าหมายมีหลายสี สามารถกำหนดเป้าหมายจุดที่โฟกัสได้เพียงสีเดียวบนผลิตภัณฑ์หลากสีเพื่อการสะท้อนที่สม่ำเสมอและเชื่อถือได้ (รูปที่ 4 ด้านบน) ลำแสงขนาดเล็กยังมีประโยชน์สำหรับการโฟกัสไปที่จุดใดจุดหนึ่งของพื้นผิวที่มีลักษณะเป็นโปรไฟล์ การโฟกัสอีกครั้งดังกล่าวช่วยให้มั่นใจได้ถึงการทำงานที่ทนทาน (รูปที่ 4 ด้านล่าง)

รูปที่ 4: จุดที่โฟกัสอย่างเข้มงวดทำงานได้อย่างน่าเชื่อถือบนพื้นผิวหลากสีและพื้นผิวที่มีโปรไฟล์ (แหล่งที่มารูปภาพ: Banner Engineering)

รูปที่ 4: จุดที่โฟกัสอย่างเข้มงวดทำงานได้อย่างน่าเชื่อถือบนพื้นผิวหลากสีและพื้นผิวที่มีโปรไฟล์ (แหล่งที่มารูปภาพ: Banner Engineering)

แต่การเลือกเลเซอร์เซนเซอร์ที่มีจุดโฟกัสไม่ใช่คำตอบสำหรับทุกการใช้งาน มีหลายครั้งที่จุดที่ใหญ่กว่าและกระจัดกระจายมากกว่าเป็นตัวเลือกที่ดีกว่า ตัวอย่างเช่น จุดขนาดใหญ่ที่ส่องสว่างบนพื้นผิวขรุขระช่วยให้สามารถหาค่าเฉลี่ยของแสงที่สะท้อนได้ เพื่อความเสถียรในการวัดที่มากขึ้น (รูปที่ 5)

รูปที่ 5: จุดที่กระจัดกระจายมากขึ้นทำงานได้ดีกว่าบนพื้นผิวขรุขระ เนื่องจากมีแนวโน้มที่จะเฉลี่ยการสะท้อนจากบริเวณสูงและต่ำ (แหล่งที่มารูปภาพ: Banner Engineering)

รูปที่ 5: จุดที่กระจัดกระจายมากขึ้นทำงานได้ดีกว่าบนพื้นผิวขรุขระ เนื่องจากมีแนวโน้มที่จะเฉลี่ยการสะท้อนจากบริเวณสูงและต่ำ (แหล่งที่มารูปภาพ: Banner Engineering)

การกำจัดปัญหาการติดขัดของสายพานลำเลียง

สายพานลำเลียงในโรงงานที่เคลื่อนที่เร็วอาจเกิดการติดขัดได้ โดยเฉพาะที่ทางโค้ง ซึ่งสินค้าจะกองพะเนินอย่างรวดเร็วที่ทางออกโค้ง นอกจากนี้ เส้นโค้งยังมีแนวโน้มที่จะเกิดการติดขัดเนื่องจากการไหลจำนวนมากของบรรจุภัณฑ์มักจะมีช่องว่างเล็กน้อยสำหรับเซ็นเซอร์ทั่วไปในการตรวจจับการติดขัด (รูปที่ 6)

รูปที่ 6: เส้นโค้งของสายพานลำเลียงมีแนวโน้มที่จะเกิดสัญญาณเตือนการติดขัดผิดพลาด เนื่องจากการไหลจำนวนมากของบรรจุภัณฑ์ทำให้มีช่องว่างเล็กน้อยสำหรับเซ็นเซอร์ทั่วไปในการตรวจจับการขาดการเคลื่อนไหว (แหล่งที่มารูปภาพ: Banner Engineering)

รูปที่ 6: เส้นโค้งของสายพานลำเลียงมีแนวโน้มที่จะเกิดสัญญาณเตือนการติดขัดผิดพลาด เนื่องจากการไหลจำนวนมากของบรรจุภัณฑ์ทำให้มีช่องว่างเล็กน้อยสำหรับเซ็นเซอร์ทั่วไปในการตรวจจับการขาดการเคลื่อนไหว (แหล่งที่มารูปภาพ: Banner Engineering)

วิธีแก้ปัญหาทั่วไปสำหรับการติดขัดที่ผิดพลาดมักทำให้เกิดปัญหามากกว่าที่จะแก้ไขได้ วิธีการทั่วไปได้แก่การเพิ่มตัวจับเวลาการหน่วงเวลาเพื่อให้เวลาในการ "ล้าง" ข้อผิดพลาดที่ติดขัด แม้ว่าความล่าช้าดังกล่าวจะสามารถทำงานได้ แต่ในกรณีที่เกิดการติดขัดที่รุนแรงมากขึ้น การตอบสนองจะล่าช้าและอาจทำให้อุปกรณ์สึกหรอมากเกินไป เนื่องจากบรรจุภัณฑ์กองพะเนินมากขึ้นและส่วนประกอบของสายพานลำเลียงความเค้น ยิ่งไปกว่านั้น แรงที่เกี่ยวข้องกับการติดขัดอาจทำให้สินค้าที่ติดอยู่บนสายพานลำเลียงเสียหายได้ ในที่สุด ปัญหาการติดขัดร้ายแรงมักได้รับการแก้ไขโดยคนงานที่พยายามเคลียร์แถวในช่วงระยะเวลาล่าช้าโดยใช้สิ่งที่เรียกว่าด้ามแก้ไขการติดขัด สิ่งนี้ก่อให้เกิดความเสี่ยงเนื่องจากคนงานกำลังเข้าถึงพื้นที่อันตรายในขณะที่มอเตอร์ไฟฟ้าขนาดใหญ่ยังคงทำงานอยู่

การติดขัดที่ผิดพลาดเป็นเรื่องปกติ: Banner Engineering อ้างอิงลูกค้าที่พบว่า 82% ของการติดขัดบนสายพานลำเลียงที่ "ตรวจพบ" โดยใช้วิธีตรวจจับแบบเดิมนั้นเป็นสัญญาณเตือนที่ผิดพลาด การแจ้งเตือนที่ผิดพลาดไม่เพียงแต่สร้างความเสียหายและเป็นอันตรายต่อพนักงานเท่านั้น แต่ยังต้องเสียค่าใช้จ่ายอีกด้วย ค่าใช้จ่ายเหล่านี้รวมถึง:

- สูญเสียผลผลิต

- กระบวนการขั้นปลายน้ำขาดงาน

- เวลาที่เสียไปโดยเจ้าหน้าที่ซ่อมบำรุงโดยวินิจฉัยปัญหาที่ผิดพลาด

- การสึกหรอของระบบสายพานลำเลียงผ่านการหยุดและสตาร์ทอย่างต่อเนื่อง

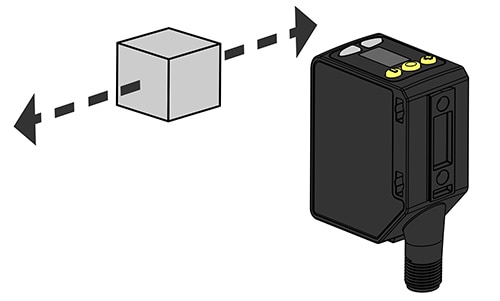

วิธีแก้ปัญหาความท้าทายทางวิศวกรรมนี้คือเซ็นเซอร์เลเซอร์ที่ช่วยลดการตรวจจับการติดขัดที่ผิดพลาด แต่ยังตอบสนองต่อการติดขัดที่เกิดขึ้นจริงได้อย่างรวดเร็ว ทางเลือกหนึ่งคือ Q5XKLAF10000-Q8 จาก Banner Engineering เซ็นเซอร์ ToF ตระกูล Q5X (รูปที่ 7) เซ็นเซอร์นี้ทำงานในช่วง 50 mm ถึง 10 m มีความสามารถในการทำซ้ำ ±0.5 ถึง 10 mm, MOS 1 ถึง 70 mm, ความละเอียด 1 ถึง 30 mm, ความเป็นเชิงเส้น ±5 ถึง 150 mm และ ความแม่นยำ ±3 ถึง 150 mm เซ็นเซอร์เลเซอร์นี้ยังมีการชดเชยอัตราขยายอัตโนมัติและเวลาตอบสนองที่ผู้ใช้เลือกได้ที่ 3, 5, 15, 25 หรือ 50 มิลลิวินาที (ms)

คุณสมบัติหลักอื่นๆ ของ Q5XKLAF10000-Q8 ที่ทำให้เหมาะอย่างยิ่งสำหรับการใช้งานสายพานลำเลียง ได้แก่:

- อัลกอริธึมการตรวจจับการติดในตัวที่ไม่อาศัยช่องว่างในการตรวจจับการไหลของแพ็คเกจ

- ความสามารถในการตรวจจับบรรจุภัณฑ์ประเภทต่างๆ รวมถึงกล่อง ขวด และถุงโพลี

- คอนเน็กเตอร์ M12 มาตรฐานอุตสาหกรรม

- แท่นยึดแบบต่างๆ

รูปที่ 7: เลเซอร์เซนเซอร์ Q5XKLAF10000-Q8 เป็นเครื่องตรวจจับการติดขัดบนสายพานลำเลียงขนาดกะทัดรัดที่มีอัลกอริธึมการตรวจจับการติดขัดในตัว ซึ่งไม่ต้องอาศัยช่องว่างในการตรวจจับการไหลของวัตถุเป้าหมาย (แหล่งที่มารูปภาพ: Banner Engineering)

รูปที่ 7: เลเซอร์เซนเซอร์ Q5XKLAF10000-Q8 เป็นเครื่องตรวจจับการติดขัดบนสายพานลำเลียงขนาดกะทัดรัดที่มีอัลกอริธึมการตรวจจับการติดขัดในตัว ซึ่งไม่ต้องอาศัยช่องว่างในการตรวจจับการไหลของวัตถุเป้าหมาย (แหล่งที่มารูปภาพ: Banner Engineering)

การตั้งค่าเซ็นเซอร์แสงเลเซอร์

สำหรับการใช้งานเส้นโค้งสายพานลำเลียงตามที่ระบุไว้ข้างต้น ควรติดตั้งเซ็นเซอร์เลเซอร์ Q5X ทันทีหลังเส้นโค้งเพื่อการตรวจจับการติดขัดที่เร็วที่สุด อุปกรณ์มีตัวบ่งชี้เอาต์พุตสองตัว จอแสดงผล และปุ่มสามปุ่ม ควรติดตั้งบนขายึดเพื่อให้มั่นใจในความน่าเชื่อถือในการตรวจจับและประสิทธิภาพ MOS ที่ดีที่สุด การวางแนวที่แนะนำจะแสดงในรูปที่ 8 จากนั้นต่อสายเซ็นเซอร์เลเซอร์ ดังแสดงในรูปที่ 9

รูปที่ 8: เลเซอร์เซนเซอร์ Q5XKLAF10000-Q8 ทำงานได้ดีที่สุดเมื่อติดตั้งด้วยมุม 90 องศา กับการไหลของวัตถุเป้าหมาย (แหล่งที่มารูปภาพ: Banner Engineering)

รูปที่ 8: เลเซอร์เซนเซอร์ Q5XKLAF10000-Q8 ทำงานได้ดีที่สุดเมื่อติดตั้งด้วยมุม 90 องศา กับการไหลของวัตถุเป้าหมาย (แหล่งที่มารูปภาพ: Banner Engineering)

รูปที่ 9: การเชื่อมต่อไฟฟ้าและสัญญาณสำหรับเซ็นเซอร์เลเซอร์จะเชื่อมต่อผ่านคอนเน็กเตอร์มาตรฐาน M12 แผนภาพนี้แสดงการตั้งค่าระบบอะนาล็อก 0 ถึง 10 โวลต์ (แหล่งที่มารูปภาพ: Banner Engineering)

รูปที่ 9: การเชื่อมต่อไฟฟ้าและสัญญาณสำหรับเซ็นเซอร์เลเซอร์จะเชื่อมต่อผ่านคอนเน็กเตอร์มาตรฐาน M12 แผนภาพนี้แสดงการตั้งค่าระบบอะนาล็อก 0 ถึง 10 โวลต์ (แหล่งที่มารูปภาพ: Banner Engineering)

เมื่อวางแนวและเดินเครื่องแล้ว จะต้องนำเซ็นเซอร์เลเซอร์ไปที่พื้นผิวอ้างอิง นี่เป็นส่วนหนึ่งของสายพานลำเลียงหรืออุปกรณ์ติดตั้งอื่นๆ ที่สะท้อนแสงเมื่อไม่มีวัตถุใดผ่านลำแสงเซ็นเซอร์ การเลือกพื้นผิวอ้างอิงที่เหมาะสมเป็นกุญแจสำคัญต่อประสิทธิภาพโดยรวมของเซ็นเซอร์เลเซอร์ พื้นผิวนี้จะต้องมีพื้นผิวด้านหรือกระจายแสง ปราศจากน้ำมัน น้ำ หรือฝุ่น มีตำแหน่งถาวร และไม่มีการสั่นสะเทือน พื้นผิวควรอยู่ระหว่าง 200 mm และช่วงการตรวจจับสูงสุด สิ่งของที่จะตรวจจับควรผ่านเข้ามาใกล้เซนเซอร์มากที่สุดและห่างจากพื้นผิวอ้างอิงมากที่สุดเท่าที่จะเป็นไปได้

เซ็นเซอร์เลเซอร์ Q5X ได้รับการตั้งโปรแกรมโดยใช้ปุ่มและจอแสดงผล การเขียนโปรแกรมทำได้โดยการเข้าถึงเมนูและป้อนค่าสำหรับพารามิเตอร์การทำงาน ตัวอย่างเช่น พารามิเตอร์หลักคือ "โหมดคู่"; โหมดนี้จะบันทึกระยะทางและปริมาณแสงที่ได้รับจากพื้นผิวอ้างอิง จากนั้นเซ็นเซอร์จะบันทึกวัตถุที่ผ่านระหว่างเซ็นเซอร์และพื้นผิวอ้างอิงเมื่อระยะทางที่รับรู้หรือจำนวนแสงที่ส่งคืนเปลี่ยนไป

พารามิเตอร์ที่สำคัญอีกประการหนึ่งที่ต้องมีการเขียนโปรแกรมคือ "jam retroreflective" นี่เป็นส่วนขยายของโหมดคู่ที่ปรับการตรวจจับการติดขัดให้เหมาะสมเมื่อมีพื้นหลังปรากฏ มีการตั้งค่าช่วงการติดขัดอิสระ ซึ่งกำหนดการเคลื่อนย้ายวัตถุขั้นต่ำที่จำเป็นเพื่อให้ถือว่า "ไม่ติดขัด" ซึ่งเมื่อรวมกับเกณฑ์ความเข้มที่กำหนดโดยอัตโนมัติ จะกำหนดว่าวัตถุกำลังเคลื่อนที่ มีโหมด "สอน" ที่คล้ายกันเพื่อเพิ่มประสิทธิภาพการตรวจจับการติดขัดเมื่อไม่มีพื้นหลัง

สรุป

การรักษาระบบสายพานลำเลียงอัตโนมัติของโรงงานให้ทำงานอยู่เสมอเป็นสิ่งสำคัญในการรักษาประสิทธิภาพการผลิตและรับรองความปลอดภัยของพนักงาน แต่แม้กระทั่งในสายการผลิตที่ดีที่สุด ปัญหาการติดขัดก็ยังเกิดขึ้นได้ อย่างไรก็ตาม วิธีการทั่วไปที่ใช้ในการตรวจจับการติดขัดเหล่านี้มักจะกระตุ้นให้เกิดการแจ้งเตือนที่ผิดพลาด ดังที่แสดงไว้ เซ็นเซอร์เลเซอร์รุ่นล่าสุดจากบริษัทอย่าง Banner Engineering มีคุณสมบัติขั้นสูงที่ลดการตรวจจับที่ผิดพลาดให้เหลือน้อยที่สุด และค่อนข้างง่ายในการติดตั้งและตั้งโปรแกรมเพื่อให้ได้ประสิทธิภาพสูงสุด

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.