คอมพิวเตอร์บอร์ดเดี่ยวขยายขอบเขตการเข้าถึงระบบอัตโนมัติทางอุตสาหกรรมได้อย่างไร

Contributed By DigiKey's North American Editors

2024-04-23

ความพร้อมของคอมพิวเตอร์บอร์ดเดี่ยว (SBC) เช่น Arduino และ Raspberry Pi สำหรับการใช้ในสภาพแวดล้อมอุตสาหกรรมร่วมกับเครื่องมือพัฒนาซอฟต์แวร์ตามมาตรฐาน International Electrotechnical Commission (IEC) 61131-3 ได้เปิดโอกาสใหม่สำหรับเครื่องจักรและนักออกแบบระบบอัตโนมัติในโรงงาน โดยโซลูชันที่ใช้ SBC ใหม่บางส่วนยังทำให้เกิดโอกาสใหม่ๆ สำหรับการตรวจสอบสภาพแวดล้อมโดยอัตโนมัติ การติดตั้งสำหรับบ้านและอาคารอัจฉริยะ การใช้งานทางการเกษตร และระบบอื่น ๆ ที่ไม่ใช่การใช้งานในอุตสาหกรรม

SBC ระดับอุตสาหกรรมถูกนำมาใช้ในตัวควบคุมเครื่องจักร, พีซีอุตสาหกรรม (IPC), เกตเวย์ของ Industrial Internet of Things (IIoT), ตัวควบคุมลอจิกแบบตั้งโปรแกรมได้ขนาดเล็ก (PLC), Soft PLC, โมดูลอินพุต/เอาท์พุต (I/O) แบบแอนะล็อกและดิจิทัลและอื่นๆ อีกมากมาย โดยอุปกรณ์ที่ใช้ SBC เหล่านี้สร้างขึ้นบนฮาร์ดแวร์แบบเปิดและแพลตฟอร์มซอฟต์แวร์แบบเปิด ซึ่งบางครั้งอาจรวมถึงสิทธิในการรูทอย่างเต็มรูปแบบ

การปฏิบัติตาม IEC 61131-3 หมายความว่าสามารถรองรับภาษาการเขียนโปรแกรมอัตโนมัติมาตรฐาน 5 ภาษา ประกอบไปด้วยแลดเดอร์ไดอะแกรม, ข้อความที่มีโครงสร้าง, ฟังก์ชันบล็อกไดอะแกรม, ซีเควนเชียลฟังก์ชันไดอะแกรม และรายการคำสั่ง การสร้างโดยใช้ SBC หมายความว่านักพัฒนายังสามารถหันไปใช้ภาษาต่างๆ เช่น Java, Python, C หรือ C++ ซึ่งให้ความยืดหยุ่นมากกว่าฮาร์ดแวร์ควบคุมทางอุตสาหกรรมแบบดั้งเดิม ซึ่งบางส่วนรองรับความปลอดภัยของข้อมูลตั้งแต่ฮาร์ดแวร์ไปจนถึงคลาวด์หรือเครือข่ายระดับสูงกว่า เช่น ระบบการวางแผนทรัพยากรองค์กร (ERP) ที่มีองค์ประกอบความปลอดภัยในตัวและการปฏิบัติตามคีย์สาธารณะมาตรฐาน International Telecommunications Union (ITU) X.509

บทความนี้นำเสนอตัวอย่างของโซลูชันที่ใช้ SBC สำหรับนักออกแบบเครื่องจักรและระบบอัตโนมัติจาก Arduino, Industrial Shields และ KUNBUS และสำหรับการใช้งานที่หลากหลาย รวมถึงระบบอัตโนมัติขนาดเล็กถึงขนาดกลาง การควบคุมแบบฝังในเครื่องจักรขนาดเล็ก และการติดตั้งระบบอัตโนมัติในโรงงานขนาดใหญ่ บทความนี้ปิดท้ายด้วยการศึกษาว่าสามารถนำ PROFITNET และเครือข่ายที่กำหนดนำไปใช้บน SBC PLC ได้อย่างไร

Arduino PLC

ข้อดีประการหนึ่งของ PLC ที่ใช้ Arduino ส่วนใหญ่คือความพร้อมใช้งานของสภาพแวดล้อมการพัฒนาแบบบูรณาการ (IDE) ของ Arduino PLC สำหรับการเขียนซอฟต์แวร์ควบคุม โดย Arduino PLC IDE ช่วยให้ผู้ใช้สามารถเลือกภาษาการเขียนโปรแกรมใดก็ได้จากห้าภาษาที่กำหนดโดย IEC 61131-3 และเขียนโค้ดแอปพลิเคชัน PLC หรือพอร์ตที่มีอยู่ได้อย่างรวดเร็ว นอกจากนี้ยังมีร่าง (โปรแกรม), คำแนะนำช่วยสอน และไลบรารีของ Arduino ที่พร้อมใช้งานอีกด้วย

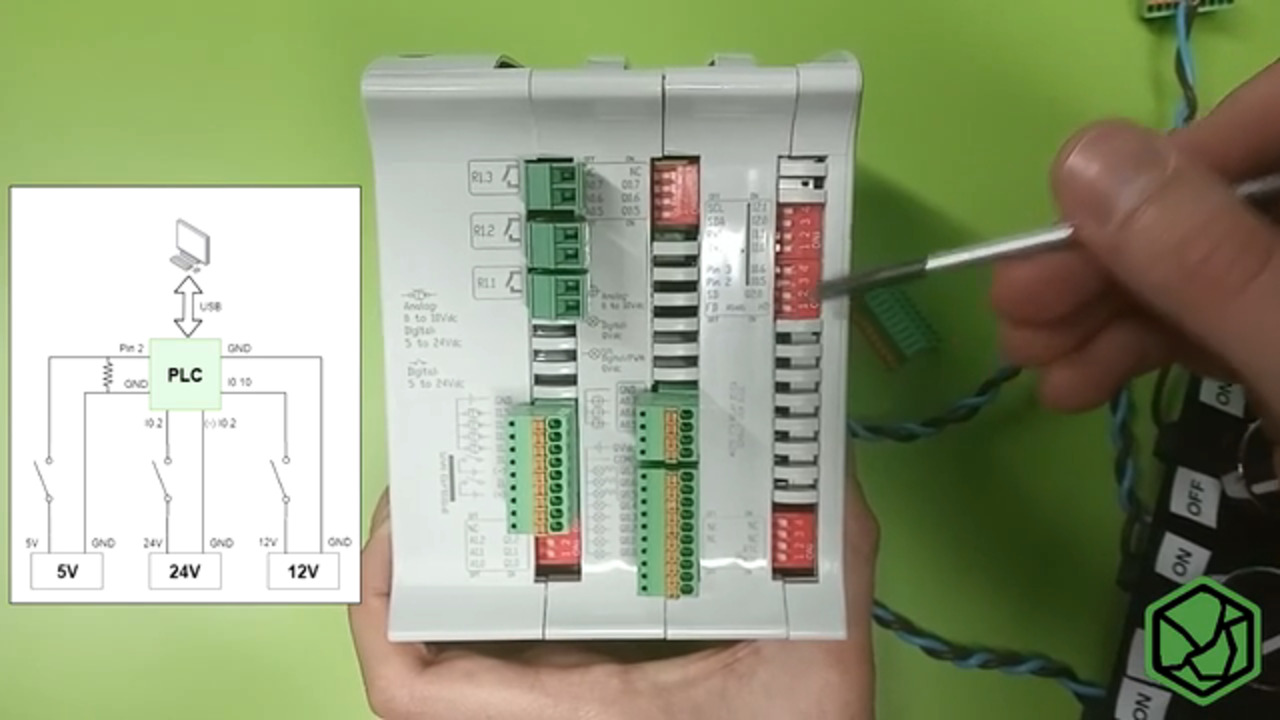

PLC ที่ใช้ Arduino ของ Industrial Shields สามารถตั้งโปรแกรมได้โดยใช้ Arduino IDE หรือใช้ C โดยตรง ซึ่ง PLC เหล่านี้มีเครื่องมือโอเพ่นซอร์สและสามารถตั้งโปรแกรมด้วยแพลตฟอร์มซอฟต์แวร์หลายแพลตฟอร์ม สามารถตั้งโปรแกรมผ่านพอร์ต USB หรืออีเธอร์เน็ตสำหรับการเชื่อมต่อระยะไกล ผู้ใช้สามารถตรวจสอบสถานะของตัวแปร อินพุต และเอาต์พุตทั้งหมดได้อย่างต่อเนื่อง

รุ่น IS.MDUINO.21+ จาก Industrial Shields สำหรับการทำงานตั้งแต่ 0°C ถึง +60°C และโปรเซสเซอร์ ATmega มีอัตราการรับส่งข้อมูลที่ 16 MIPS ที่ 16 MHz (รูปที่ 1) คุณสมบัติประกอบไปด้วย:

- 13 อินพุต:

- ดิจิตอลแบบออปโตไอโซเลท 7 อินพุต (5 VDC ถึง 24 VDC)

- 2 อินเทอร์รัปต์ (5 VDC ถึง 24 VDC)

- ซอฟต์แวร์ที่กำหนดค่าได้เป็นแอนะล็อก (0 VDC ถึง 10 VDC, 10 บิต) หรือดิจิตอล (5 VDC ถึง 24 VDC) 6 อินพุต

- ดิจิตอลแบบออปโตไอโซเลท 7 อินพุต (5 VDC ถึง 24 VDC)

- 8 เอาท์พุท:

- ดิจิตอลแบบออปโตไอโซเลท 5 เอาท์พุท (5 VDC ถึง 24 VDC)

- ซอฟต์แวร์ที่กำหนดค่าได้เป็นแอนะล็อก (0 VDC ถึง 10 VDC, 8 บิต) หรือดิจิตอล (5 VDC ถึง 24 VDC) หรือมอดูเลตความกว้างพัลส์ (5 VDC ถึง 24 VDC) 3 อินพุต

- หน่วยความจำ 256 KB

- การสื่อสารอีเธอร์เน็ต, RS-232, RS-485 และ USB

- ขยายได้สูงสุด 127 โมดูล

รูปที่ 1: รุ่น IS.MDUINO.21+ จาก Industrial Shields มี 13 อินพุต และ 8 เอาต์พุต (แหล่งที่มาภาพ: Industrial Shields)

รูปที่ 1: รุ่น IS.MDUINO.21+ จาก Industrial Shields มี 13 อินพุต และ 8 เอาต์พุต (แหล่งที่มาภาพ: Industrial Shields)

ไมโคร PLC

Arduino Opta คือ ไมโคร PLC ที่ออกแบบมาเพื่อรองรับ IIoT สามารถตั้งโปรแกรมด้วย Arduino PLC IDE ได้ โดยรองรับร่าง Arduino และภาษา PLC มาตรฐาน โปรเซสเซอร์หลักคือ STM32H747 แบบดูอัลคอร์ที่มี Cortex M7 480 MHz, Cortex M4 240 MHz และหน่วยความจำโปรแกรม 1 MB ที่รองรับการควบคุมแบบเรียลไทม์ การตรวจสอบ และการใช้งานอัลกอริธึมการบำรุงรักษาแบบคาดการณ์ล่วงหน้า มีการอัพเดตเฟิร์มแวร์แบบ Over The Air (OTA) ที่ปลอดภัยที่เป็นไปตามองค์ประกอบความปลอดภัยแบบออนบอร์ดและ X.509

Opta PLC มีจำหน่ายสามรุ่นที่มีความสามารถในการสื่อสารแตกต่างกัน โดยทั้งสามมี USB-C ซึ่งรุ่นต่าง ๆ ได้แก่:

- Opta Lite รุ่น AFX00003 ที่เพิ่มอีเธอร์เน็ต 10/100BASE-T

- Opta RS485 รุ่น AFX00001 ที่เพิ่มอีเทอร์เน็ต 10/100BASE-T และ RS-485 แบบฮาล์ฟดูเพล็กซ์

- Opta Wi-Fi รุ่น AFX00002 ที่เพิ่มอีเธอร์เน็ต 10/100BASE-T, RS-485 802.11 b/g/n Wi-Fi แบบฮาล์ฟดูเพล็กซ์ และบลูทูธพลังงานต่ำ (BLE)

ไมโคร PLC เหล่านี้มีอินพุตแอนะล็อก/ดิจิตอลที่ตั้งโปรแกรมได้แปดช่อง และเอาต์พุตรีเลย์ปกติเปิดสี่ช่องที่มีพิกัดกระแสไฟฟ้า 10 A (2.3 kW) สัญญาณนาฬิกาเรียลไทม์ (RTC) มีการเก็บรักษาพลังงานโดยทั่วไปสิบวันที่ +25°C และการซิงโครไนซ์โปรโตคอลเวลาเครือข่าย (NTP) พร้อมใช้งานผ่านพอร์ตอีเทอร์เน็ต เป็นราง DIN ที่เข้ากันได้กับการรวมระบบความเร็ว (รูปที่ 2)

รูปที่ 2: Opta Lite Arduino micro PLC แสดงเอาต์พุตรีเลย์ 10 A สี่ช่องที่ด้านหน้าซ้ายของยูนิต (แหล่งที่มาภาพ: Arduino)

รูปที่ 2: Opta Lite Arduino micro PLC แสดงเอาต์พุตรีเลย์ 10 A สี่ช่องที่ด้านหน้าซ้ายของยูนิต (แหล่งที่มาภาพ: Arduino)

PLC แบบฝังสำหรับเครื่องจักรขนาดเล็ก

ผู้ออกแบบเครื่องจักรขนาดเล็กสำหรับการติดฉลาก การขึ้นรูป และปิดผนึก การบรรจุกล่อง การติดกาว เตาอบไฟฟ้า เครื่องซักผ้าและเครื่องอบผ้าอุตสาหกรรม เครื่องผสม และอื่นๆ สามารถใช้งาน Portenta machine control PLC ขนาด 170 x 90 x 50 มิลลิเมตร (มม.) มีตัวเครื่องที่เข้ากันได้กับแถบ DIN และขั้วต่อแบบกดเข้าเพื่อการเชื่อมต่อที่รวดเร็ว และสำหรับการทำงานตั้งแต่ -40°C ถึง +85°C โดยไม่มีการระบายความร้อนภายนอก (รูปที่ 3) โปรเซสเซอร์หลักคือ STM32H747 แบบดูอัลคอร์พร้อม Cortex M7 480 MHz และ Cortex M4 240 MHz บอร์ดสามารถรองรับจอแบน แผงสัมผัส คีย์บอร์ด จอยสติ๊ก และเมาส์สำหรับอินเทอร์เฟซสำหรับผู้ติดตั้งและผู้ควบคุมเครื่อง สามารถตั้งโปรแกรมได้โดยใช้ Arduino PLC IDE หรือแพลตฟอร์มการพัฒนาแบบฝังอื่นๆ

รูปที่ 3: บอร์ดควบคุมเครื่องจักร Portenta ได้รับการออกแบบสำหรับการใช้งานแบบฝังในเครื่องจักรหลากหลายประเภท (แหล่งที่มาภาพ: Arduino)

รูปที่ 3: บอร์ดควบคุมเครื่องจักร Portenta ได้รับการออกแบบสำหรับการใช้งานแบบฝังในเครื่องจักรหลากหลายประเภท (แหล่งที่มาภาพ: Arduino)

ระบบควบคุมเครื่องจักร Portenta สามารถรองรับการบำรุงรักษาเชิงคาดการณ์และซอฟต์แวร์ปัญญาประดิษฐ์ (AI) โดย RTC แบบฝังรองรับการซิงโครไนซ์กระบวนการและเปิดใช้งานการรวบรวมข้อมูลแบบเรียลไทม์และการควบคุมอุปกรณ์จากระยะไกล

สามารถเชื่อมต่อกับเซ็นเซอร์และแอคทูเอเตอร์ภายนอกต่างๆ ด้วยการเชื่อมต่อ I/O แบบดิจิตอลและแอนะล็อกแบบแยกแบบตั้งโปรแกรมได้ ช่องอุณหภูมิการกำหนดค่าสามช่อง และคอรเนคเตอร์ I2C ฟิวส์แบบรีเซ็ตได้จะปกป้อง I/O ทั้งหมด การเชื่อมต่อเครือข่ายรองรับ USB, อีเธอร์เน็ต, Wi-Fi, BLE และ RS-485

Raspberry Pi สำหรับระบบอัตโนมัติในโรงงาน

งานอัตโนมัติที่ซับซ้อนยิ่งขึ้นสามารถใช้พลังการประมวลผลของ PLC ที่ใช้ Raspberry Pi 4 โดยใช้โปรเซสเซอร์ Broadcom BCM2711B0 โดย BCM2711B0 สร้างขึ้นบนกระบวนการ 28 นาโนเมตร (nm) ใช้สถาปัตยกรรม Cortex-A72 มีสี่คอร์พร้อมสัญญาณนาฬิกาความเร็ว 1.5 GHz และ RAM 4 GB ประกอบด้วยอุปกรณ์ต่อพ่วงมากมาย รวมถึงตัวจับเวลา, ตัวควบคุมอินเตอร์รัพ, I/O เอนกประสงค์ (GPIO), USB, อินเทอร์เฟซเสียงดิจิตอล PCM/I2S, ตัวควบคุมการเข้าถึงหน่วยความจำโดยตรง (DMA), ต้นแบบ I2C, ต้นแบบอินเทอร์เฟซต่อพ่วงแบบอนุกรม (SPI), PWM, เครื่องรับ/ส่งสัญญาณแบบอะซิงโครนัสสากล (UART), พอร์ต micro HDMI คู่ที่รองรับเอาต์พุต 4K และอื่นๆ

PLC Raspberry Pi Ethernet ของ Industrial Shields ใช้ BCM2711B0 ทำงานด้วยแรงดันไฟฟ้าขาเข้า 12 VDC ถึง 24 VDC และดึงกระแสไฟฟ้าได้สูงสุด 1.5 A ประกอบด้วยระบบปฏิบัติการ Linux และมีพอร์ตอีเทอร์เน็ตคู่, พอร์ต RS-485 คู่, ตัวเลือก Wi-Fi, BLE และ CAN บัส ทำให้สามารถเชื่อมต่อกับอุปกรณ์จำนวนมากโดยใช้โปรโตคอลและพอร์ตการสื่อสารหลายรายการ ได้รับการปรับให้เหมาะสมสำหรับการใช้งานที่ใช้การควบคุมแบบเรียลไทม์ และพร้อมใช้งานด้วย RAM ขนาด 2, 4 และ 8 GB ตัวอย่างของ Raspberry Pi PLC ของ Industrial Shields ได้แก่:

- 012003000200 พร้อม RAM 4 GB และ 21 I/O (รูปที่ 4)

- 012003001100 พร้อม RAM 4 GB และ 54 I/O

- 016003000200 พร้อม RAM 4 GB, 21 I/Os และการเชื่อมต่อเซลลูล่าร์แบบ General Packet Radio Service (GPRS)

รูปที่ 4: Raspberry Pi Ethernet PLC ของ Industrial Shields พร้อม RAM 4 GB และ 21 I/O (แหล่งที่มาภาพ: Industrial Shields)

รูปที่ 4: Raspberry Pi Ethernet PLC ของ Industrial Shields พร้อม RAM 4 GB และ 21 I/O (แหล่งที่มาภาพ: Industrial Shields)

การเชื่อมโยง Arduino และ Raspberry Pi ใน PLC ด้วย SimpleComm

ไลบรารี SimpleComm C++ ช่วยให้นักออกแบบส่งข้อมูลโดยใช้ RS-485, RS-482, อีเธอร์เน็ต และโปรโตคอลอื่นๆ สามารถปรับให้เข้ากับโทโพโลยีการสื่อสารต่างๆ เช่น Ad-hoc, Master-Slave และ Client-Server โปรแกรมดั้งเดิมมี Application Programming Interface (API) ที่ใช้งานง่ายสำหรับสภาพแวดล้อม Arduino เมื่อเร็วๆ นี้ Industrial Shields ได้ดัดแปลง SimpleComm สำหรับสภาพแวดล้อม Linux ที่พบใน Raspberry Pi PLC

โซลูชันเกตเวย์ IPC และ IIoT

เมื่อต้องการความยืดหยุ่นมากขึ้น นักออกแบบสามารถหันไปใช้ RevPi Core S และ SE IPC ของ KUNBUS และเกตเวย์ RevPi Connect S และ SE IIoT ที่ทั้งหมดใช้ Raspberry Pi และออกแบบมาสำหรับการติดตั้งบนราง DIN (รูปที่ 5) นอกเหนือจากการให้ไดอะแกรมวงจรแล้ว KUNBUS ยังใช้การปรับระบบปฏิบัติการ (OS) Raspberry Pi แบบโอเพ่นซอร์สด้วยแพตช์การทำงานแบบเรียลไทม์ โดย Raspberry Pi OS นำเสนอการทำงานร่วมกันที่มีประสิทธิภาพกับแอปพลิเคชันซอฟต์แวร์ที่หลากหลายที่พัฒนาขึ้นสำหรับ Raspberry Pi ซึ่ง KUNBUS ทำงานร่วมกับผู้จำหน่ายซอฟต์แวร์เพื่อสนับสนุนซอฟต์แวร์การควบคุมดูแลและการเก็บข้อมูล (SCADA) สำหรับการควบคุม ตรวจสอบ และวิเคราะห์อุปกรณ์และกระบวนการทางอุตสาหกรรม ความพร้อมใช้งานของการเข้าถึงรูทแบบเต็มช่วยเพิ่มความเร็วในการใช้งานโปรแกรมที่กำหนดเอง

รูปที่ 5: ตัวอย่างของ RevPi Core SE IPC (ซ้าย) และ RevPi Connect IIoT Gateway (ขวา) (แหล่งที่มาภาพ: KUNBUS)

รูปที่ 5: ตัวอย่างของ RevPi Core SE IPC (ซ้าย) และ RevPi Connect IIoT Gateway (ขวา) (แหล่งที่มาภาพ: KUNBUS)

RevPi Core S และ SE สร้างขึ้นบนฮาร์ดแวร์แบบเปิดและแพลตฟอร์มซอฟต์แวร์แบบเปิดที่เป็นไปตามมาตรฐาน IEC 61131 ยูนิต RevPi Core S เข้ากันได้กับโมดูลส่วนขยาย KUNBUS ทั้งหมด รวมถึงเกตเวย์ Fieldbus ยูนิต RevPi Core SE เข้ากันได้กับโมดูล KUNBUS I/O แต่ไม่รองรับเกตเวย์ Fieldbus IPC ของ RevPi Core S/SE มีการเชื่อมต่อ USB, Micro-USB, อีเธอร์เน็ต และ HDMI มีโปรเซสเซอร์ Quad-core 1.5 GHz พร้อม RAM 1 GB และรุ่นต่างๆ มีจำหน่ายพื้นที่เก็บข้อมูล 8, 16 และ 32 GB ตัวอย่างเช่น รุ่น PR100360, RevPi Core S มีหน่วยความจำ 16 GB

เพื่อรองรับการเชื่อมต่อ IIoT เกตเวย์ RevPi Connect S และ SE จึงมีหน่วยความจำสูงสุด 32 GB และมีซ็อกเก็ตอีเธอร์เน็ต RJ45 10/100 สองช่อง, พอร์ต USB สองพอร์ต, อินเทอร์เฟซ RS-485 4 พิน, พร้อม micro-HDMI และ ช่องเสียบไมโคร USB ซ็อกเก็ตอีเทอร์เน็ตทั้งสองรองรับการเชื่อมต่อพร้อมกันกับเครือข่ายระบบอัตโนมัติและเทคโนโลยีสารสนเทศ (IT) ในฐานะแพลตฟอร์มซอฟต์แวร์โอเพ่นซอร์ส การใช้งานต่างๆ สามารถตั้งโปรแกรมได้โดยใช้ Node-RED, Python และ C ส่วน RevPi Connect สามารถอัปเกรดได้ด้วยฟังก์ชันการทำงาน PROFINET, EtherNet/IP, EtherCAT, Modbus TCP และ Modbus RTU โดยไม่ต้องใช้โมดูลส่วนขยาย ตัวอย่างของหน่วย RevPi Connect ได้แก่:

- PR100363, RevPi Connect S พร้อมหน่วยความจำ 16 GB

- PR100197, โมดูลส่วนขยาย I/O ดิจิทัล RevPi

- PR100250, โมดูลส่วนขยายแบบอะนาล็อก RevPi

PROFITNET และ SBC PLC

PLC SBC อาจเป็นอุปกรณ์ที่ซับซ้อนซึ่งสามารถรองรับโปรโตคอลเครือข่ายขั้นสูงได้ Process Field Network (PROFINET) เป็นมาตรฐานแบบเปิดสำหรับอุปกรณ์เครือข่ายอุตสาหกรรม เช่น PLC ไดรฟ์ หุ่นยนต์ เครื่องมือวินิจฉัย ฯลฯ โดยทำงานผ่านอีเทอร์เน็ตอุตสาหกรรม และได้รับการปรับให้เหมาะสมสำหรับการรวบรวมข้อมูลและการควบคุมอุปกรณ์อุตสาหกรรมด้วยการสื่อสารแบบเรียลไทม์ สามารถทำงานบน Arduino และ Raspberry Pi PLC ส่วนใหญ่ได้

เครือข่ายระบบอัตโนมัติทางอุตสาหกรรมต้องการการสื่อสารที่รวดเร็วและกำหนดได้ โดย PROFINET มุ่งเน้นไปที่ประสิทธิภาพที่กำหนดซึ่งจะส่งข้อความในเวลาที่จำเป็นและเป็นที่ต้องการ

นั่นหมายถึงการส่งข้อความแต่ละข้อความด้วยความเร็วที่เหมาะสมตามงานที่กำลังดำเนินการ งานบางงานไม่ได้คำนึงถึงเวลาเท่ากัน PROFINET สามารถส่งข้อความบนโปรโตคอลต่างๆ รวมถึง:

- PROFINET เรียลไทม์ (RT)

- PROFINET เรียลไทม์แบบไม่ต่อเนื่อง (IRT)

- เครือข่ายที่ละเอียดอ่อนตามเวลา (TSN)

- TCP/IP (หรือ UDP/IP)

สรุป

PLC ที่ใช้ SBC และอุปกรณ์เครือข่ายอุตสาหกรรมที่ใช้เทคโนโลยี Arduino และ Raspberry Pi มีให้เลือกหลากหลายประเภท อุปกรณ์ดังกล่าวใช้ซอฟต์แวร์โอเพ่นซอร์สและฮาร์ดแวร์โอเพ่นซอร์สในบางกรณี โดย Arduino PLC มาในรูปแบบหน่วยขนาดมาตรฐานสำหรับเครือข่ายขนาดเล็ก, Micro PLC สำหรับการติดตั้งที่มีพื้นที่จำกัด และตัวควบคุมเครื่องจักรสำหรับการใช้งานแบบฝัง PLC ที่ใช้ Raspberry Pi แบบ Quad-core สามารถรองรับการใช้งานสำหรับเครือข่ายอุตสาหกรรมที่ซับซ้อนมากขึ้นได้ IPC และเกตเวย์ IIoT ที่ใช้ Raspberry Pi สามารถรองรับความยืดหยุ่นในการออกแบบเครือข่ายและการปรับใช้ระดับสูง

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.