วิธีเชื่อมต่อระบบอัตโนมัติในโรงงานแบบดั้งเดิมกับอุตสาหกรรม 4.0 โดยไม่หยุดชะงัก

Contributed By DigiKey's North American Editors

2023-08-14

โรงงานต่างๆ กำลังเปลี่ยนแปลงเนื่องจากอุตสาหกรรม 4.0 และ Internet of Things สำหรับอุตสาหกรรม (IIoT) ได้รับการผลักดัน ในบรรดาฟังก์ชันการทำงานอัตโนมัติขนาดใหญ่ Industry 4.0 นำการสื่อสารแบบเครื่องต่อเครื่อง (M2M) มาใช้อย่างกว้างขวางในโรงงาน สิ่งนี้สร้างโอกาสในการรวบรวมและวิเคราะห์ข้อมูลมากขึ้นเพื่อเพิ่มผลผลิตและปรับปรุงประสิทธิภาพ

แม้ว่า M2M จะขยายตัวอย่างรวดเร็วในช่วงไม่กี่ปีที่ผ่านมา แต่ก็ไม่ใช่เรื่องใหม่ เนื่องจากเป็นส่วนหนึ่งของการเปลี่ยนผ่านสู่ดิจิทัลของโรงงานเมื่อหลายทศวรรษที่ผ่านมา เทคโนโลยี M2M แบบใช้สายและไร้สายที่ทันสมัย เช่น อีเธอร์เน็ตอุตสาหกรรม และ Wi-Fi มีความคล่องตัวและมีประสิทธิภาพ แต่ประวัติอันยาวนานนี้หมายความว่ายังมีเครือข่ายดั้งเดิมมากมาย เครือข่ายดังกล่าวใช้เทคโนโลยีที่เก่ากว่า เช่น ตัวควบคุมลอจิกที่ตั้งโปรแกรมได้ (PLC) ซึ่งถ่ายโอนข้อมูลผ่านเครือข่ายแบบใช้สายที่ใช้เทคโนโลยีข้อมูลอนุกรม เช่น RS-232 และ RS-485

สิ่งนี้สร้างภาวะที่กลืนไม่เข้าคายไม่ออกสำหรับผู้จัดการโรงงาน การรักษาระบบสื่อสารรุ่นเก่าไว้หมายถึงการพลาดประโยชน์ด้านประสิทธิภาพที่ Industry 4.0 มอบให้ แต่การอัปเกรดโรงงานเพื่อนำ Industrial Ethernet มาใช้นั้นมีราคาแพงและเป็นการก่อกวนระบบ ที่แย่กว่านั้น เครื่องจักรรุ่นเก่าจำนวนมากมักถูกควบคุมโดย PLC รุ่นที่เข้ากันไม่ได้กับโปรโตคอล Industrial Ethernet รุ่นใหม่ เช่น Ethernet/IP และ ModbusTCP และเครื่องจักรเหล่านั้นอาจมีอายุการใช้งานเหลืออีกหลายปี เกตเวย์อุตสาหกรรมสามารถมอบโซลูชันชั่วคราวที่คุ้มต้นทุนโดยการเชื่อมโยงระหว่างโครงสร้างพื้นฐานแบบเดิมและแกนหลักอีเธอร์เน็ตในขณะที่เริ่มดำเนินการได้

บทความนี้อธิบายโดยสังเขปถึงประโยชน์ของเครือข่ายอีเธอร์เน็ตอุตสาหกรรมและโปรโตคอลอุตสาหกรรมสมัยใหม่สำหรับการปรับปรุงผลิตภาพและประสิทธิภาพของโรงงาน จากนั้นจะกล่าวถึงวิธีการที่เกตเวย์อุตสาหกรรมสามารถจัดหาโซลูชันที่ง่ายและรวดเร็วสำหรับการเชื่อมโครงสร้างพื้นฐานเดิมและแกนหลักของอีเธอร์เน็ต บทความนี้จะแนะนำตัวอย่างเกตเวย์อุตสาหกรรมสองตัวอย่างจาก Weidmüller และอธิบายวิธีการใช้เพื่อเชื่อมโยง PLC ที่ใช้เทคโนโลยีข้อมูลอนุกรม RS-232/RS-485 กับอีเธอร์เน็ต/แกนหลัก IP

ประวัติโดยย่อของระบบอัตโนมัติทางอุตสาหกรรม

การปรับโรงงานให้เป็นดิจิทัลเริ่มต้นจริงๆ ด้วยการประดิษฐ์ PLC ในปี 1969 PLC เป็นคอมพิวเตอร์ประเภทพิเศษที่เรียกใช้โปรแกรมเดียวอย่างต่อเนื่อง ข้อได้เปรียบที่สำคัญของ PLC คือการดำเนินการโปรแกรมแบบเรียลไทม์และทำซ้ำได้สูง นอกจากนี้ยังมีราคาไม่แพง เชื่อถือได้ และทนทาน ตัวอย่างที่ดีคือยูนิต Siemens SIPLUS ซึ่งมีอินเตอร์เฟซอนุกรม RS-485 (รูปที่ 1)

รูปที่ 1: PLC เป็นแกนนำของระบบอัตโนมัติในโรงงานและมีราคาไม่แพง เชื่อถือได้ และทนทาน (แหล่งที่มาภาพ: Siemens)

รูปที่ 1: PLC เป็นแกนนำของระบบอัตโนมัติในโรงงานและมีราคาไม่แพง เชื่อถือได้ และทนทาน (แหล่งที่มาภาพ: Siemens)

ในยุคแรกๆ ของระบบอัตโนมัติในโรงงาน ผู้ผลิตเชื่อมโยง PLC ของตนกับระบบควบคุมส่วนกลางโดยใช้ RS-232 นี่คือการเชื่อมโยงข้อมูลแบบอนุกรมแบบมีสายที่มีปริมาณงานสูงสุดไม่กี่ร้อยกิโลบิตต่อวินาที (Kbits/s) อย่างดีที่สุด ใช้แรงดันกราวด์แทนค่าดิจิตอล “0” และ ±3 ถึง 15 โวลต์เพื่อแทนค่าดิจิตอล “1” ต่อมา RS-422 และ RS-485 ได้ยกระดับการสื่อสารผ่านสายไปสู่ระดับที่สูงขึ้นโดยใช้การส่งสัญญาณแบบดิฟเฟอเรนเชียลผ่านสายคู่บิดเกลียว ระบบอนุญาตให้ตัวควบคุมหนึ่งตัวควบคุม PLC ได้สูงสุด 32 ตัว และให้อัตราข้อมูลสูงสุด 10 เมกะบิตต่อวินาที (Mbits/s) ในระยะทางสูงสุด 1,200 เมตร (m.)

เป็นสิ่งสำคัญที่จะต้องทราบว่า RS-232 และ RS-485 เป็นมาตรฐานที่ระบุชั้นทางกายภาพ (PHY) พวกเขาไม่ได้ระบุโปรโตคอลการสื่อสาร ในภาคอุตสาหกรรมอัตโนมัติ โปรโตคอลหลายตัวได้รับการพัฒนาขึ้นเพื่อให้ทำงานบน RS-232 หรือ RS-485 PHY ตัวอย่างได้แก่ ยูนิตเทอร์มินัลระยะไกล Modbus (RTU), รหัสมาตรฐานอเมริกัน Modbus สำหรับการแลกเปลี่ยนข้อมูล (ASCII), DF1-โปรโตคอลอุตสาหกรรมทั่วไป (CIP), คำสั่งการสื่อสารคอนโทรลเลอร์แบบตั้งโปรแกรมได้ DF1 (PCCC), โปรโตคอลอินเทอร์เฟซแบบจุดต่อจุด (PPI), DirectNET, โมดูลการสื่อสารการประมวลผลร่วม (CCM), และ HostLink โปรโตคอลได้รับการพัฒนาและสนับสนุนโดยผู้ผลิต PLC หลายราย

PLC ได้รับการพิสูจน์แล้วว่าเป็นวิธีที่แข็งแกร่ง เชื่อถือได้ และยืดหยุ่นในการนำระบบอัตโนมัติมาสู่พื้นที่การผลิต และ RS-485 และโปรโตคอลอุตสาหกรรมที่เกี่ยวข้องนำเสนอเทคโนโลยีเครือข่ายที่ราคาไม่แพงและง่ายต่อการติดตั้ง ทุกวันนี้ โดยทั่วไปแล้ว PLC จะใช้ในการควบคุมสายการประกอบทั้งหมด และระบบอัตโนมัติทางอุตสาหกรรมส่วนใหญ่จะใช้ PLC บางประเภท การติดตั้งระบบอัตโนมัติในโรงงานหลายพันแห่งใช้เครือข่าย RS-232 และ RS-485 ที่เชื่อถือได้

อีเธอร์เน็ตเข้าสู่โรงงาน

อย่างไรก็ตาม ตั้งแต่ช่วงเปลี่ยนศตวรรษ อีเธอร์เน็ตได้มอบโซลูชันที่เข้าถึงได้และได้รับการพิสูจน์แล้วสำหรับเครือข่ายโรงงานสมัยใหม่ เป็นตัวเลือกเครือข่ายแบบใช้สายที่ใช้กันอย่างแพร่หลายพร้อมการสนับสนุนผู้ขายที่กว้างขวาง โดยทั่วไปอีเธอร์เน็ตจะใช้ TCP/IP (ส่วนหนึ่งของชุดโปรโตคอลอินเทอร์เน็ต (Internet Protocol)) สำหรับการกำหนดเส้นทางและการขนส่ง เพื่อให้มั่นใจว่าสามารถทำงานร่วมกันบนคลาวด์ได้ ซึ่งเป็นความสามารถที่เหนือกว่าเทคโนโลยี RS-232 และ RS-485

“อีเธอร์เน็ตอุตสาหกรรม” อธิบายถึงระบบอีเธอร์เน็ตที่ปรับให้เหมาะกับการใช้งานในโรงงาน ระบบดังกล่าวโดดเด่นด้วยฮาร์ดแวร์ที่ทนทานและซอฟต์แวร์มาตรฐานอุตสาหกรรม อีเธอร์เน็ตอุตสาหกรรมเป็นเทคโนโลยีที่ได้รับการพิสูจน์แล้วและสมบูรณ์สำหรับระบบอัตโนมัติในโรงงาน ซึ่งช่วยให้หัวหน้างานระยะไกลสามารถเข้าถึงไดรฟ์, PLC และอุปกรณ์ I/O ในพื้นที่การผลิตได้อย่างง่ายดาย โครงสร้างพื้นฐานโดยทั่วไปจะใช้โทโพโลยีแบบเส้นหรือแบบวงแหวน เนื่องจากสิ่งเหล่านี้ช่วยลดการเดินสายเคเบิลให้สั้นลง (ลดผลกระทบของการรบกวนทางแม่เหล็กไฟฟ้า (EMI)) ลดเวลาแฝง และสร้างระดับความซ้ำซ้อน

กลไกการสื่อสารของอีเธอร์เน็ตมาตรฐานมีแนวโน้มที่จะหยุดชะงักและแพ็กเก็ตสูญหาย ซึ่งเพิ่มเวลาแฝงและทำให้ไม่เหมาะกับความต้องการที่ใกล้เคียงเรียลไทม์ของสายการผลิตที่เคลื่อนไหวเร็วและซิงโครไนซ์ สภาพแวดล้อมดังกล่าวต้องการโปรโตคอลที่กำหนดเพื่อให้แน่ใจว่าคำสั่งเครื่องมาถึงตรงเวลาทุกครั้ง ไม่ว่าเครือข่ายจะโหลดสูงเพียงใด

เพื่อเอาชนะความท้าทายนี้ ฮาร์ดแวร์อีเธอร์เน็ตสำหรับอุตสาหกรรมได้รับการเสริมด้วยซอฟต์แวร์ที่ปรับแต่งเอง มีโปรโตคอลอีเธอร์เน็ตสำหรับอุตสาหกรรมที่ได้รับการพิสูจน์แล้วหลายตัว รวมถึง Ethernet/IP, ModbusTCP และ PROFINET แต่ละตัวได้รับการออกแบบมาเพื่อให้แน่ใจว่ามีการกำหนดระดับสูงสำหรับการใช้งานระบบอัตโนมัติทางอุตสาหกรรม

อีเธอร์เน็ตมาตรฐานประกอบด้วย PHY, ดาต้าลิงค์, เครือข่าย และเลเยอร์การขนส่ง (ซึ่งใช้ TCP/IP หรือ UDP/IP เป็นการขนส่ง) และสามารถมองได้ว่าเป็นกลไกการสื่อสารที่ให้ประสิทธิภาพ ความเร็ว และความอเนกประสงค์ ในทางตรงกันข้าม โปรโตคอลอีเธอร์เน็ตอุตสาหกรรม เช่น PROFINET ใช้เลเยอร์การใช้งานของ Industrial Ethernet stack (รูปที่ 2)

รูปที่ 2: แสดงเป็นชุดซอฟต์แวร์อีเธอร์เน็ตอุตสาหกรรม โปรโตคอลอีเธอร์เน็ตอุตสาหกรรม เช่น PROFINET ทำงานในเลเยอร์การใช้งาน (แหล่งรูปภาพ: PROFINET)

รูปที่ 2: แสดงเป็นชุดซอฟต์แวร์อีเธอร์เน็ตอุตสาหกรรม โปรโตคอลอีเธอร์เน็ตอุตสาหกรรม เช่น PROFINET ทำงานในเลเยอร์การใช้งาน (แหล่งรูปภาพ: PROFINET)

ดูข้อมูลเพิ่มเติมได้ที่ “การออกแบบสำหรับการใช้งาน IoT ที่สมบุกสมบันโดยใช้เครือข่ายพลังงานและข้อมูลที่ใช้อีเธอร์เน็ตในอุตสาหกรรม"

ประตูสู่อุตสาหกรรม 4.0

การอัปเดตระบบอัตโนมัติในโรงงาน RS-232 และ RS-485 รุ่นเก่าเป็นอีเธอร์เน็ตอุตสาหกรรมเป็นเรื่องที่น่ากังวลสำหรับนักออกแบบ อาจมี PLC หลายพันเครื่องในโรงงานขนาดใหญ่และสายไฟยาวหลายสิบกิโลเมตร ค่าใช้จ่ายและการหยุดชะงักที่เกิดจากการฉีกระบบเก่าออกเพื่อทดแทนใหม่นั้นไม่สามารถทำได้สำหรับหลายๆ บริษัท แต่หากไม่มีการอัปเกรด โรงงานผลิตจะไม่สามารถใช้ประโยชน์จากผลผลิตที่ได้รับตามสัญญาของอีเธอร์เน็ตอุตสาหกรรมได้

กลยุทธ์หนึ่งในการจำกัดต้นทุนและการหยุดชะงักคือการผูกมัดกับแกนหลักอีเธอร์เน็ตสำหรับอุตสาหกรรม ในขณะที่ยังคงใช้บัสซีเรียล, PLC และเครื่องจักรรุ่นเก่า จากนั้น เมื่อมีการเปลี่ยนเครื่องจักรหรือเมื่อมีการเพิ่มเครื่องจักรใหม่เข้ามาในโรงงาน ก็สามารถระบุได้ว่าจะสามารถทำงานร่วมกับแกนหลักของอีเธอร์เน็ตได้ สิ่งนี้ทำให้โรงงานค่อยๆ ได้รับการอัปเดตเป็นมาตรฐานการสื่อสารล่าสุดโดยไม่หยุดชะงักการผลิตหรือปัญหากระแสเงินสดที่สำคัญ

อย่างไรก็ตาม กลยุทธ์ดังกล่าวสร้างความไม่ต่อเนื่องระหว่างเครือข่าย RS-232/RS-485 และอีเธอร์เน็ตอุตสาหกรรม ความไม่ต่อเนื่องนี้สามารถเชื่อมโยงกับอุปกรณ์สื่อสารเกตเวย์อุตสาหกรรม เช่น 7940124932 หรือ 7940124933 (รูปที่ 3) จาก Weidmüller เกตเวย์แต่ละรายการเป็นโซลูชันเดียวที่มอบวิธีการที่คุ้มค่าในการย้ายข้อมูลระหว่าง PLC และอุปกรณ์ต่อพ่วง โดยใช้โปรโตคอลที่แตกต่างกันและไม่ต้องเดินสายเพิ่มหรือใช้เกตเวย์หลายตัว

เกตเวย์ Weidmüller เหล่านี้มีพอร์ตอีเธอร์เน็ตสองพอร์ตและสองพอร์ต (ในรุ่น 7940124932) หรือสี่พอร์ตอนุกรม (7940124933) รองรับ EtherNet/IP, EtherNet/IP-PCCC, ModbusTCP และ S7comm (โปรโตคอล Siemens Industrial Ethernet) ที่ความเร็วสูงสุด 10 Mbits/s พอร์ต Ethernet ยอมรับขคอนเน็กเตอร์ RJ45 8 พิน ด้านซีเรียล เกตเวย์สามารถจัดการโปรโตคอลอนุกรม Modbus RTU, Modbus ASCII, DF1-CIP, DF1-PCCC, PPI, DirectNET, CCM และ HostLink โปรดทราบว่าในขณะที่การสนับสนุนแบบอนุกรมมีไว้สำหรับมาตรฐาน RS-232/RS-485 อินพุตแบบอนุกรมไปยังเกตเวย์จะผ่านทางคอนเน็กเตอร์ RJ45 8 พิน สไตล์อีเธอร์เน็ต แทนที่จะเป็นประเภท RS-232/RS-485 เกตเวย์สามารถทำงานร่วมกับ PLC จาก Automation Direct, GE, Rockwell Automation, Schneider และ Siemens ได้ เกตเวย์สามารถติดตั้งบนราง DIN และทำงานในช่วงอุณหภูมิ 0˚ ถึง 55˚C โดยใช้อินพุต 12 ถึง 24 โวลต์

รูปที่ 3: อุปกรณ์สื่อสารเกตเวย์อุตสาหกรรม 7940124933 เชื่อมช่องว่างระหว่างอีเธอร์เน็ตอุตสาหกรรมและเครือข่ายอนุกรม RS-232/RS-485 สูงสุดสี่เครือข่าย รุ่น 7940124932 รองรับพอร์ตอนุกรมสองพอร์ต (แหล่งรูปภาพ: Weidmüller)

รูปที่ 3: อุปกรณ์สื่อสารเกตเวย์อุตสาหกรรม 7940124933 เชื่อมช่องว่างระหว่างอีเธอร์เน็ตอุตสาหกรรมและเครือข่ายอนุกรม RS-232/RS-485 สูงสุดสี่เครือข่าย รุ่น 7940124932 รองรับพอร์ตอนุกรมสองพอร์ต (แหล่งรูปภาพ: Weidmüller)

เมื่อกำหนดค่าผ่านเบราว์เซอร์แล้ว เกตเวย์ Weidmüller ไม่จำเป็นต้องใช้อุปกรณ์อื่นในการถ่ายโอนข้อมูลอนุกรมที่จัดรูปแบบสำหรับหนึ่งในโปรโตคอลอนุกรม RS-232/RS-485 ที่รองรับไปยังหนึ่งในโปรโตคอลอีเธอร์เน็ตอุตสาหกรรมที่รองรับ หรือในทางกลับกัน สามารถถ่ายโอนข้อมูลเข้าและออกจากพอร์ตใดก็ได้โดยไม่จำเป็นต้องแก้ไขรหัส PLC ใดๆ

การเริ่มต้นกับเกตเวย์อุตสาหกรรม

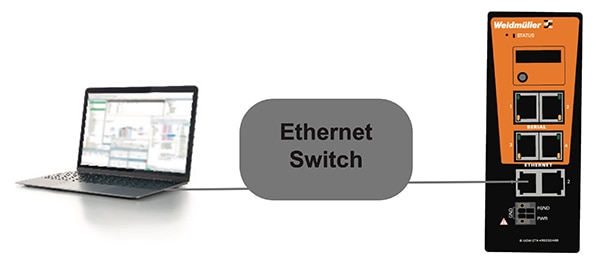

การกำหนดค่าเกตเวย์ Weidmüller เพียงแค่เชื่อมต่ออุปกรณ์เข้ากับสวิตช์อีเธอร์เน็ต จากนั้นเสียบปลั๊ก PC เข้ากับอีกด้านหนึ่งของสวิตช์ (รูปที่ 4) เมื่อเสร็จแล้ว เกตเวย์สามารถเชื่อมต่อกับแหล่งจ่ายไฟ 12 ถึง 24 โวลต์ได้ จากนั้นสามารถใช้ PC เพื่อเข้าสู่ระบบผ่านหน้าต่างเบราว์เซอร์ที่กล่องโต้ตอบเกตเวย์หลักปรากฏขึ้น จากนั้นข้อความสนทนาจะทำให้การตั้งค่าเครือข่ายอีเธอร์เน็ตอุตสาหกรรมง่ายขึ้น เช่นเดียวกับการเพิ่มอีเธอร์เน็ตและอุปกรณ์เครือข่ายซีเรียลไปยังเกตเวย์ ในท้ายสุด พอร์ตอนุกรมของเกตเวย์จะได้รับการตั้งค่าให้ตรงกับการกำหนดค่าพอร์ตอนุกรมของคอนโทรลเลอร์ที่เชื่อมต่ออยู่

รูปที่ 4: การตั้งค่าเกตเวย์อุตสาหกรรมประกอบด้วยการเชื่อมต่ออุปกรณ์กับสวิตช์อีเธอร์เน็ตและแหล่งจ่ายไฟ จากนั้นเชื่อมต่อ PC เข้ากับสวิตช์และกำหนดค่าเกตเวย์ผ่านเบราว์เซอร์ (แหล่งรูปภาพ: Weidmüller)

รูปที่ 4: การตั้งค่าเกตเวย์อุตสาหกรรมประกอบด้วยการเชื่อมต่ออุปกรณ์กับสวิตช์อีเธอร์เน็ตและแหล่งจ่ายไฟ จากนั้นเชื่อมต่อ PC เข้ากับสวิตช์และกำหนดค่าเกตเวย์ผ่านเบราว์เซอร์ (แหล่งรูปภาพ: Weidmüller)

กุญแจสู่ความสามารถของเกตเวย์ในการสื่อสารระหว่างอุปกรณ์ที่ใช้โปรโตคอลต่างกันคือการใช้ข้อมูล "แท็ก" เกตเวย์ช่วยให้สามารถเคลื่อนย้ายข้อมูลแท็กระหว่างอุปกรณ์ที่เชื่อมต่อต่างๆ

แท็กเป็นกุญแจสำคัญในการตั้งโปรแกรม PLC สมัยใหม่ เป็นชื่อที่กำหนดให้กับตัวแปรประเภทใดๆ ที่จัดเก็บไว้ในหน่วยความจำ PLC ตัวอย่างของชื่อแท็ก ได้แก่ “#DATETIME”, “HEARTBEAT” และ “Switch_Group1_IP” แท็กถูกจัดเก็บไว้ในหน่วยความจำของ PLC ในฐานข้อมูลแท็ก

ในฐานข้อมูลแท็กนี้ บล็อกฟังก์ชันทั้งหมด (เช่น รีเลย์ ตัวจับเวลา และตัวนับ) และตัวแปรโปรแกรม (เช่น ค่าตัวจับเวลาที่เรียกว่า “Transmitter_ RF_ Mute_Timer”) รวมถึงอ็อบเจ็กต์อื่นๆ ทั้งหมด จะถูกจัดเก็บเป็นตัวแปรแท็กด้วย แอตทริบิวต์ เช่น ค่าเริ่มต้น ทศนิยม สตริง จำนวนเต็ม บูลีน (เปิด/ปิด) ข้อความ ASCII อินพุตแยก และเอาต์พุตแยก วิธีการแท็กช่วยให้วิธีการมีประสิทธิภาพมากขึ้นในการเขียนโปรแกรมที่ซับซ้อนมากขึ้น แต่จำเป็นต้องมี (เช่นเดียวกับภาษาโปรแกรมที่มีโครงสร้างอื่นๆ ) ที่ผู้พัฒนากำหนดแท็กตัวแปรรวมถึงชนิดข้อมูลล่วงหน้าก่อนการใช้งานในโปรแกรม อาร์เรย์ข้อมูลยังสามารถกำหนดในฐานข้อมูลแท็ก

สำหรับ PLC แต่ละตัวที่เชื่อมต่อกับเกตเวย์ ผู้พัฒนาจะต้องระบุแท็กที่จะอ่านข้อมูลและแท็กที่จะเขียนข้อมูลนั้น ขั้นแรกนี้ต้องใช้แท็กจาก PLC แต่ละตัวที่เชื่อมต่อกับเกตเวย์เพื่อตั้งโปรแกรมลงในเกตเวย์ก่อนที่จะสามารถใช้สำหรับการสื่อสารข้ามเครือข่ายได้

สิ่งนี้ทำได้จาก PC ที่เชื่อมต่อกับเกตเวย์ผ่านสวิตช์อีเธอร์เน็ต เมื่อเลือกไอคอน "เพิ่มแท็ก" ในหน้าต่างเบราว์เซอร์การกำหนดค่า ระบบจะเปิดใช้งานกล่องโต้ตอบที่ช่วยให้นักพัฒนาสามารถระบุชื่อแท็ก ประเภทข้อมูล ที่อยู่ และข้อมูลที่เกี่ยวข้องอื่นๆ หากจำเป็น นอกจากนี้ยังสามารถเร่งความเร็วได้ด้วยการนำเข้าแท็กจากไฟล์ .csv (รูปที่ 5)

รูปที่ 5: ข้อความสนทนาสำหรับตั้งโปรแกรมเกตเวย์ Weidmüller ด้วยคุณสมบัติแท็ก PLC แท็กเป็นชื่อที่กำหนดให้กับตัวแปรประเภทใดๆ ที่จัดเก็บไว้ในหน่วยความจำ PLC (แหล่งรูปภาพ: Weidmüller)

รูปที่ 5: ข้อความสนทนาสำหรับตั้งโปรแกรมเกตเวย์ Weidmüller ด้วยคุณสมบัติแท็ก PLC แท็กเป็นชื่อที่กำหนดให้กับตัวแปรประเภทใดๆ ที่จัดเก็บไว้ในหน่วยความจำ PLC (แหล่งรูปภาพ: Weidmüller)

เมื่อป้อนแท็กสำหรับอุปกรณ์ที่เชื่อมต่อทั้งหมดแล้ว ขั้นตอนต่อไปคือการสร้าง "แผนผังแท็ก" แท็กแมปทำให้เกตเวย์สามารถอ่านข้อมูลในรีจิสเตอร์ของ PLC ต้นทางและเขียนไปยังอุปกรณ์ปลายทางที่ถูกต้อง ข้อมูลในการลงทะเบียนเป็นเพย์โหลดการสื่อสารอย่างมีประสิทธิภาพ เพย์โหลดถูกแยกออกจากแท็กต้นทางโดยใช้โปรโตคอล PLC ต้นทาง จากนั้นส่งไปยังหน่วยความจำเกตเวย์เพื่อส่งไปยังแท็กปลายทางโดยใช้โปรโตคอลอุปกรณ์ปลายทาง แท็กต้นทางและปลายทางต้องมีประเภทข้อมูลเดียวกันไม่ใช่เรื่องสำคัญ

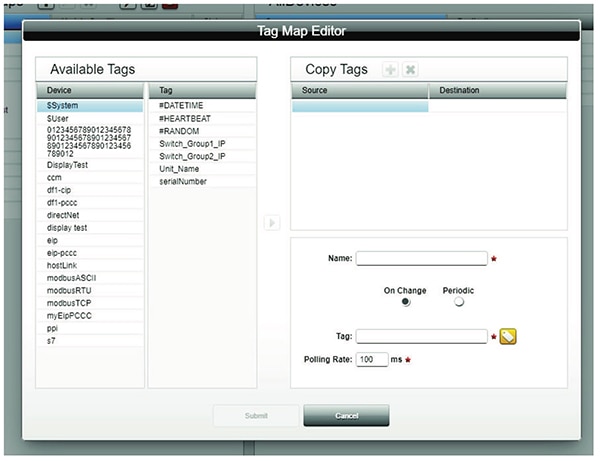

การสร้างแท็กแมปจะดำเนินการอีกครั้งจาก PC ที่เชื่อมต่อกับสวิตช์อีเทอร์เน็ตผ่านไอคอน "เพิ่มแผนที่แท็ก" ซึ่งจะเริ่มต้นกล่องข้อความสนทนาตัวแก้ไขแท็กแมป (รูปที่ 6) PLC แต่ละตัวที่เชื่อมต่อกับเครือข่ายจะต้องมีแท็กแมปของตัวเอง ในกล่องข้อความสนทนา อุปกรณ์เป้าหมายจะถูกเลือก และแต่ละแท็กที่จะใช้เป็นแหล่งข้อมูลจะถูก "แมป" กับปลายทางข้อมูล กระบวนการนี้ซ้ำแล้วซ้ำอีกสำหรับอุปกรณ์ที่เชื่อมต่อทั้งหมด

รูปที่ 6: สำหรับ PLC ที่เชื่อมต่อแต่ละรายการ ตัวแก้ไขแท็กแมปช่วยให้แต่ละแหล่งข้อมูลแท็กถูกแมปกับปลายทางข้อมูล กระบวนการนี้ซ้ำแล้วซ้ำอีกสำหรับอุปกรณ์ที่เชื่อมต่อทั้งหมด (แหล่งรูปภาพ: Weidmüller)

รูปที่ 6: สำหรับ PLC ที่เชื่อมต่อแต่ละรายการ ตัวแก้ไขแท็กแมปช่วยให้แต่ละแหล่งข้อมูลแท็กถูกแมปกับปลายทางข้อมูล กระบวนการนี้ซ้ำแล้วซ้ำอีกสำหรับอุปกรณ์ที่เชื่อมต่อทั้งหมด (แหล่งรูปภาพ: Weidmüller)

ขั้นตอนสุดท้ายในกระบวนการคือการเปิดใช้งานแท็กแมปเพื่อเริ่มต้นการสื่อสารระหว่างแท็กต้นทางและปลายทางที่โฮสต์บนอุปกรณ์เครือข่าย โปรแกรมดูแท็กแมปบน PC ช่วยให้สามารถตรวจสอบได้ว่าแหล่งข้อมูลที่ถูกต้องกำลังมุ่งหน้าไปยังปลายทางที่ถูกต้อง

สรุป

อุตสาหกรรม 4.0 ช่วยเพิ่มผลผลิตและประสิทธิภาพการผลิต อย่างไรก็ตาม จำเป็นต้องมีโครงสร้างพื้นฐานอีเธอร์เน็ตอุตสาหกรรมใหม่ ซึ่งมีราคาแพงและมีความยุ่งยากในการติดตั้ง ดังที่แสดงไว้ เกตเวย์อุตสาหกรรมช่วยให้สามารถเริ่มใช้งานอุตสาหกรรม 4.0 แบบทีละขั้นโดยเชื่อมช่องว่างระหว่างเครือข่าย RS-232/RS-485 ที่มีอยู่กับการวางขั้นตอนของโครงสร้างพื้นฐานอีเทอร์เน็ตอุตสาหกรรม เมื่อใช้โซลูชันเหล่านี้ อุปกรณ์และเครือข่ายจะค่อยๆ อัปเกรดได้ในช่วงหลายเดือนหรือหลายปีโดยมีการหยุดชะงักน้อยที่สุด

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.