วิธีทำงานร่วมกับโคบอทอย่างปลอดภัยในสถานที่ทำงานอุตสาหกรรม

Contributed By DigiKey's North American Editors

2020-02-06

ขณะนี้มีหุ่นยนต์อุตสาหกรรมขนาดกะทัดรัดที่สามารถรวมเข้ากับสายการผลิตขนาดเล็กได้อย่างคุ้มค่า ส่วนหนึ่งที่พบคือหุ่นยนต์ดังกล่าวสามารถทำงานร่วมกับผู้ปฏิบัติงานที่เป็นมนุษย์เพื่อปลดภาระงานซ้ำ ๆ ซึ่งอาจทำให้ผู้ปฏิบัติงานรู้สึกเหนื่อยล้าและนำไปสู่ความผิดพลาดได้ ปัญหาคือการทำงานใกล้กับเครื่องจักรที่กำลังเคลื่อนที่นั้นมีความเสี่ยงต่อความปลอดภัยสำหรับมนุษย์

กุญแจสำคัญในการรักษาความปลอดภัยของหุ่นยนต์ร่วมปฏิบัติงาน (โคบอท) คือการพิจารณาความเสี่ยงที่เกี่ยวข้องอย่างรอบคอบ และกำหนดค่าหุ่นยนต์และระบบควบคุมเพื่อลดอันตรายที่อาจเกิดขึ้น โชคดีที่ตอนนี้ข้อมูลจำเพาะทางเทคนิคพร้อมใช้งานแล้วเพื่อช่วยแนะนำนักพัฒนาตลอดเส้นทางสู่ความปลอดภัย

บทความนี้พิจารณาถึงข้อดีของการเพิ่มโคบอทในสภาพแวดล้อมการทำงาน และชี้ให้เห็นถึงข้อกังวลด้านความปลอดภัยก่อนที่จะอธิบายแนวทางการกำกับดูแลล่าสุด และนำเสนอกลยุทธ์การประเมินความเสี่ยงและลดความเสี่ยง จากนั้นจะเป็นการแนะนำโคบอทที่มีกลไกความปลอดภัยในตัว ซึ่งช่วยให้สามารถเพิ่มโคบอทในสภาพแวดล้อมการผลิตหรือเวิร์กโฟลว์ได้อย่างปลอดภัย

เหตุใดจึงเพิ่มการทำงานร่วมกับหุ่นยนต์

การใช้หุ่นยนต์อุตสาหกรรมในโรงงานผลิตขนาดใหญ่ได้รับการพิสูจน์มายาวนานในแง่ของการเพิ่มปริมาณการผลิตในขณะเดียวกันก็ลดต้นทุนลงได้ ในปัจจุบัน หุ่นยนต์อุตสาหกรรมขนาดเล็กที่ใช้งานทั่วไปกำลังนำประโยชน์ดังกล่าวมาสู่การผลิตขนาดกลางและขนาดย่อม อย่างไรก็ตามก็ยังมีความแตกต่างจากหุ่นยนต์ขนาดใหญ่ตรงที่หุ่นยนต์ขนาดกะทัดรัดได้รับการออกแบบให้ทำงานร่วมกับผู้ปฏิบัติงานที่เป็นมนุษย์มากกว่าการทำงานแบบแยกส่วน (รูปที่ 1) ทั้งสองใช้พื้นที่ทำงานร่วมกัน ช่วยลดการใช้พื้นที่การผลิตอันมีค่าของหุ่นยนต์และปรับปรุงความคุ้มค่า

รูปที่ 1: หุ่นยนต์อุตสาหกรรมขนาดเล็กที่ได้รับการออกแบบให้ทำงานร่วมกับมนุษย์แทนที่จะทำงานแยกจากกัน (แหล่งรูปภาพ: KraussMaffel/KUKA Robotics)

รูปที่ 1: หุ่นยนต์อุตสาหกรรมขนาดเล็กที่ได้รับการออกแบบให้ทำงานร่วมกับมนุษย์แทนที่จะทำงานแยกจากกัน (แหล่งรูปภาพ: KraussMaffel/KUKA Robotics)

โคบอทเหล่านี้มีโอกาสทำให้เกิดการบาดเจ็บได้หากใช้งานไม่ถูกต้อง เช่นเดียวกับเครื่องจักรที่ใช้กำลังทั้งหมด ดังนั้น การรวมโคบอทเข้ากับสายการผลิต จำเป็นต้องมีการพิจารณาอย่างรอบคอบในเรื่องความปลอดภัยของผู้ปฏิบัติงาน ปัจจัยที่ต้องคำนึงถึง ได้แก่ ระยะและความเร็วในการเคลื่อนที่ของหุ่นยนต์ วัสดุที่หุ่นยนต์จัดการ และวิธีการของผู้ปฏิบัติงานและความถี่ในการโต้ตอบ เมื่อเข้าใจคุณสมบัติเหล่านี้แล้ว สามารถรวมคุณสมบัติเสริมความปลอดภัยที่เหมาะสมเข้ากับการออกแบบระบบได้

ข้อกำหนดด้านกฎระเบียบจากองค์กรต่าง ๆ เช่น OSHA (Occupational Safety and Health Administration) ในสหรัฐอเมริกา CCOHS ในแคนาดา และคณะกรรมาธิการยุโรป (European Commission) กำหนดองค์ประกอบบางประการของความปลอดภัยในการปฏิบัติงานของโคบอท ตัวอย่างเช่น OSHA 29 Code of Federal Regulations (CFR) 1910 เรียกร้องให้ระบบล็อคแหล่งพลังงานที่เป็นอันตรายระหว่างการดำเนินการให้บริการ (มาตรา 147) และเพื่อป้องกันไฟฟ้าช็อตไม่ให้เกิดขึ้นระหว่างการทำงาน (มาตรา 333) อย่างไรก็ตาม กฎระเบียบดังกล่าวได้รับการพัฒนาเพื่อใช้กับเครื่องจักรอุตสาหกรรมทุกรูปแบบและไม่จำเป็นต้องก้าวทันเทคโนโลยี มีกฎระเบียบค่อนข้างน้อยสำหรับหุ่นยนต์อุตสาหกรรมทั่วไปหรือโคบอทโดยเฉพาะ

อย่างไรก็ตาม อุตสาหกรรมได้เติมเต็มช่องว่างด้วยการพัฒนามาตรฐานทางเทคนิคหลายประการสำหรับหุ่นยนต์อุตสาหกรรมโดยเฉพาะ ซึ่งรวมถึงมาตรฐาน IEC 61508 ด้านความปลอดภัยในการทำงาน มาตรฐาน ISO 12100 ในการออกแบบเพื่อความปลอดภัยของเครื่องจักร และมาตรฐาน ISO 10218-1 และ -2 ด้านความปลอดภัยสำหรับหุ่นยนต์อุตสาหกรรม ล่าสุด อุตสาหกรรมได้ออกมาตรฐานทางเทคนิค ISO/TS 15066 ด้านความปลอดภัยของหุ่นยนต์ร่วมปฏิบัติงาน เฉพาะบางส่วนของมาตรฐานเหล่านี้เท่านั้นที่กำหนดเป็นข้อกำหนดสำหรับการออกแบบระบบหุ่นยนต์ ส่วนที่เหลือเป็นคำแนะนำที่ให้แนวทางโดยละเอียดแก่นักพัฒนาและผู้ปฏิบัติงานเพื่อให้แน่ใจว่าหุ่นยนต์และมนุษย์มีปฏิสัมพันธ์อย่างปลอดภัย

การประเมินความเสี่ยงของโคบอท

เส้นทางสู่ความปลอดภัยของโคบอทเริ่มต้นด้วยการประเมินความเสี่ยงอย่างรอบคอบของการดำเนินการและรูปแบบการใช้งานหุ่นยนต์ที่ตั้งใจไว้ ไม่ใช่แค่ตัวหุ่นยนต์เท่านั้น แต่ยังรวมถึงแอปพลิเคชันและสภาพแวดล้อมการทำงานทั้งหมดด้วย ตัวอย่างเช่น ระบบหุ่นยนต์จัดการแผ่นโลหะขอบคม ก่อให้เกิดความเสี่ยงที่แตกต่างจากระบบการจัดการกล่องกระดาษแข็ง ในทำนองเดียวกัน การประเมินความเสี่ยงสำหรับหุ่นยนต์ที่ติดตั้งกริปเปอร์จะแตกต่างจากการประเมินความเสี่ยงของหุ่นยนต์ที่มีสว่านหรือหัวแร้ง

ดังนั้น นักพัฒนาจะต้องเข้าใจขอบเขตการทำงานของระบบ ลักษณะการเคลื่อนที่ของหุ่นยนต์ พื้นที่ทำงานและเวิร์กโฟลว์ และปัจจัยอื่นๆ ที่คล้ายคลึงกันอย่างถ่องแท้ เพื่อระบุแหล่งที่มาของความเสี่ยงที่อาจเกิดขึ้นในการทำงานของหุ่นยนต์ แหล่งข้อมูลเหล่านี้รวมถึงปฏิสัมพันธ์ระหว่างหุ่นยนต์กับมนุษย์ที่เป็นไปได้—ไม่ว่าจะตั้งใจ ไม่ได้ตั้งใจ หรือเป็นผลจากอุปกรณ์ขัดข้อง—ซึ่งอาจส่งผลให้เกิดการบาดเจ็บได้

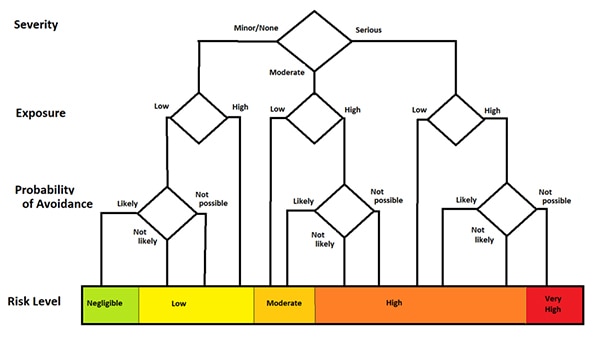

เมื่อระบุความเสี่ยงได้แล้ว จะต้องประเมินความเสี่ยงแต่ละอย่าง การประเมินนี้จัดหมวดหมู่แต่ละปฏิสัมพันธ์ดังกล่าวเป็นความเสี่ยงเล็กน้อย ต่ำ ปานกลาง สูง หรือสูงมาก โดยใช้เกณฑ์สำคัญสามประการ คือ

- ความรุนแรงของการบาดเจ็บที่อาจเกิดขึ้น

- ความถี่และ/หรือระยะเวลาในการสัมผัสกับอันตราย

- ความน่าจะเป็นในการหลีกเลี่ยงอันตราย

แผนภูมิการประเมินความเสี่ยงที่เป็นตัวแทนแสดงในรูปที่ 2 ความรุนแรงของการบาดเจ็บมีตั้งแต่เล็กน้อย เช่น บาดแผลหรือรอยฟกช้ำที่หายได้เองภายในเวลาไม่กี่วัน ไปจนถึงร้ายแรงซึ่งส่งผลให้เกิดความเสียหายถาวรหรือเสียชีวิต การรับสัมผัสมีตั้งแต่น้อย (เป็นครั้งคราว) ไปจนถึงสูง (บ่อยครั้งหรือต่อเนื่อง) และความน่าจะเป็นในการหลีกเลี่ยงมีตั้งแต่เป็นไปได้จนถึงเป็นไปไม่ได้ ผู้ประเมินสามารถประเมินเกณฑ์เหล่านี้ในเชิงปริมาณเพื่อสะท้อนสถานการณ์เฉพาะของตน

รูปที่ 2: การประเมินระดับความเสี่ยงจำเป็นต้องตรวจสอบความรุนแรงและความเป็นไปได้ของการบาดเจ็บที่อาจเกิดขึ้น (ที่มาของภาพ: Richard A. Quinnell)

รูปที่ 2: การประเมินระดับความเสี่ยงจำเป็นต้องตรวจสอบความรุนแรงและความเป็นไปได้ของการบาดเจ็บที่อาจเกิดขึ้น (ที่มาของภาพ: Richard A. Quinnell)

อย่างไรก็ตาม ข้อมูลเชิงลึกอย่างหนึ่งที่ ISO/TS 15066 นำมาสู่อุตสาหกรรม คือคำจำกัดความเชิงปริมาณของการสัมผัสทางกายภาพระหว่างหุ่นยนต์และมนุษย์ซึ่งไม่เป็นอันตราย คำจำกัดความนี้มีความสำคัญอย่างยิ่งในการใช้งานโคบอท ซึ่งการสัมผัสทางกายภาพมีความเป็นไปได้สูงหรือตั้งใจไว้ด้วยซ้ำ มาตรฐานกำหนดการติดต่อสองประเภท: ชั่วคราวและกึ่งคงที่ (รูปที่ 3)

สถานการณ์ที่มนุษย์สามารถออกห่างจากการสัมผัสกับหุ่นยนต์ได้อย่างง่ายดาย เช่น ชิ้นส่วนของหุ่นยนต์ชนกับแขนของผู้ควบคุม ถือว่าเป็นเหตุการณ์ชั่วคราว เมื่อมนุษย์ติดอยู่ระหว่างหุ่นยนต์กับวัตถุที่ตรึงอยู่กับที่ เช่น กริปเปอร์ของหุ่นยนต์ที่กดมือของผู้ปฏิบัติงานลงบนโต๊ะ จะถือว่าหน้าสัมผัสนั้นเป็นเสมือนสถิต

รูปที่ 3: การติดต่อระหว่างหุ่นยนต์กับมนุษย์—โดยบังเอิญหรือที่คาดการณ์ไว้—แบ่งออกเป็นสองประเภท: ชั่วคราวและกึ่งหยุดนิ่ง (ที่มาของภาพ: Richard A. Quinnell)

รูปที่ 3: การติดต่อระหว่างหุ่นยนต์กับมนุษย์—โดยบังเอิญหรือที่คาดการณ์ไว้—แบ่งออกเป็นสองประเภท: ชั่วคราวและกึ่งหยุดนิ่ง (ที่มาของภาพ: Richard A. Quinnell)

ข้อจำกัดของแรงสัมผัสในการใช้งานโคบอทขึ้นอยู่กับระดับความเจ็บปวดของมนุษย์ หุ่นยนต์ร่วมปฏิบัติงานต้องได้รับการกำหนดค่าเพื่อให้การสัมผัสใดๆ ไม่ว่าจะตั้งใจหรือไม่ก็ตาม ต่ำกว่าเกณฑ์ความปวด ค่าขีด จำกัด ของแรงจะแตกต่างกันไปขึ้นอยู่กับส่วนของร่างกายที่เกี่ยวข้อง การสัมผัสทางศีรษะมีระดับความเจ็บปวดต่ำกว่าการสัมผัสทางแขนมาก เป็นต้น นอกจากนี้ การสัมผัสแบบกึ่งสถิตยังมีเกณฑ์ต่ำกว่าการสัมผัสแบบชั่วคราว

เมื่อระบุและประเมินความเสี่ยงแล้ว คำถามสำคัญที่ต้องถามแต่ละข้อคือ "ความเสี่ยงนี้อยู่ในระดับที่ยอมรับได้หรือไม่" ในกรณีส่วนใหญ่ ความเสี่ยงเล็กน้อยหรือต่ำมากสามารถยอมรับได้ และทุกอย่างอื่นๆ จะต้องมีการบรรเทาอย่างน้อยหนึ่งรูปแบบ การเลือกรูปแบบการลดความเสี่ยงที่เหมาะสมตามด้วยการประเมินความเสี่ยงซ้ำจึงเป็นขั้นตอนต่อไปตามท้องถนนสู่ความปลอดภัยของหุ่นยนต์ ทำซ้ำจนกว่าความเสี่ยงทั้งหมดจะลดระดับลงจนถึงระดับที่ยอมรับได้

ช่องทางการลดความเสี่ยง

วิธีการลดความเสี่ยงที่ต้องการมากที่สุด ได้แก่ การออกแบบกระบวนการหรือเลย์เอาต์ของพื้นที่ทำงานที่ใช้หุ่นยนต์ใหม่ เพื่อกำจัดอันตรายหรือลดการสัมผัสให้เหลือน้อยที่สุดโดยการจำกัดปฏิสัมพันธ์ระหว่างมนุษย์กับหุ่นยนต์ การใช้งานหุ่นยนต์อุตสาหกรรมแบบดั้งเดิมมีการจำกัดปฏิสัมพันธ์ระหว่างมนุษย์กับหุ่นยนต์โดยใช้กรงเพื่อกันไม่ให้มนุษย์ออกจากพื้นที่ทำงานของหุ่นยนต์ โดยมีระบบเชื่อมต่อเพื่อปิดการทำงานของหุ่นยนต์เมื่อมนุษย์เข้ามาในพื้นที่ทำงาน สำหรับการใช้งานโคบอท ซึ่งหุ่นยนต์จำเป็นต้องแบ่งปันพื้นที่ทำงานร่วมกันกับมนุษย์ จำเป็นต้องมีวิธีการอื่นๆ

อุตสาหกรรมได้ระบุแนวทางหลัก 4 ประการสำหรับการทำงานร่วมกันของหุ่นยนต์และมนุษย์:

- การหยุดการตรวจสอบที่ได้รับการจัดอันดับความปลอดภัย

- คู่มือ

- การตรวจสอบความเร็วและการแยก

- ขีด จำกัด กำลังและแรง

นักพัฒนาจะต้องพิจารณาว่าแนวทางใดหรือการรวมกันของแนวทางใดที่เหมาะกับการใช้งานของตนมากที่สุด

การหยุดตรวจสอบที่ได้รับการจัดอันดับความปลอดภัยทำงานได้ดีในการใช้งานที่ผู้ปฏิบัติงานโต้ตอบกับหุ่นยนต์ภายใต้เงื่อนไขเฉพาะเท่านั้น เช่น การโหลดหรือการขนถ่าย end-efector ของหุ่นยนต์ หรือการตรวจสอบการทำงานที่กำลังดำเนินการ ในการโต้ตอบประเภทนี้ หุ่นยนต์จะทำงานโดยอัตโนมัติภายในพื้นที่ทำงานที่ได้รับการป้องกัน ซึ่งจะถูกตรวจสอบเพื่อตรวจจับการมีอยู่ของมนุษย์ ผู้ปฏิบัติงานที่เป็นมนุษย์จะเริ่มต้นการหยุดตามระดับความปลอดภัยก่อนที่จะเข้าสู่พื้นที่ทำงานนั้น และในขณะที่ผู้ปฏิบัติงานอยู่ภายในพื้นที่ทำงาน หุ่นยนต์จะยังคงขับเคลื่อนแต่อยู่นิ่ง เมื่อผู้ปฏิบัติงานออกจากพื้นที่ทำงาน หุ่นยนต์จะกลับมาดำเนินการเองโดยอัตโนมัติ หากมีคนเข้ามาในพื้นที่ทำงานที่ได้รับการตรวจสอบโดยไม่เริ่มการหยุดระดับความปลอดภัย ระบบจะเริ่มการหยุดแบบป้องกันซึ่งจะปิดระบบจ่ายไฟ

ในสถานการณ์การบังคับด้วยมือ ผู้ปฏิบัติงานจะเริ่มการหยุดตามระดับความปลอดภัยก่อนที่จะเข้าสู่พื้นที่ทำงานของหุ่นยนต์ จากนั้นใช้กลไกการนำทางด้วยมือเพื่อเปลี่ยนตำแหน่งแขนหุ่นยนต์ก่อนที่จะเริ่มการทำงานครั้งต่อไปของหุ่นยนต์ กลไกการนำทางด้วยมืออาจเกี่ยวข้องเพียงแค่จับแขนหุ่นยนต์และควบคุม หรืออาจเกี่ยวข้องกับการใช้อุปกรณ์ควบคุมแบบมือถือเพื่อสั่งการเคลื่อนที่ของหุ่นยนต์ การใช้งานเช่นหุ่นยนต์ช่วยยกสามารถใช้การทำงานร่วมกันด้วยมือ

การตรวจสอบความเร็วและการแยกมีประโยชน์ในสถานการณ์ที่ผู้ปฏิบัติงานและหุ่นยนต์ใช้พื้นที่ทำงานเดียวกันบ่อยๆ และผู้ปฏิบัติงานสามารถเคลื่อนไหวได้อย่างอิสระภายในพื้นที่นั้น ในสถานการณ์สมมตินี้ ระบบจะตรวจสอบระยะห่างระหว่างมนุษย์กับหุ่นยนต์ โดยทำงานเพื่อรักษาระยะห่างในการป้องกันขั้นต่ำตลอดเวลา (รูปที่ 4) เมื่อทั้งสองอยู่ในระยะที่ปลอดภัยซึ่งไม่มีความเป็นไปได้ที่จะสัมผัสกัน หุ่นยนต์ก็จะเคลื่อนที่ด้วยความเร็วสูงสุดได้อย่างอิสระ หากการแยกตัวน้อยลง หุ่นยนต์จะทำงานต่อไปแต่ช้าลง ช่วยลดความพยายามที่จำเป็นในการทำให้หุ่นยนต์หยุดนิ่ง เมื่อการแยกมีขนาดเล็กเกินไป หุ่นยนต์จะหยุดที่ระดับความปลอดภัยเพื่อให้แน่ใจว่าไม่มีความเป็นไปได้ที่จะทำให้ได้รับบาดเจ็บ

รูปที่ 4: การตรวจสอบความเร็วและการแยกจะระบุโซนรอบๆ หุ่นยนต์ที่กำหนดการทำงานที่ปลอดภัย (ที่มาของภาพ: Richard A. Quinnell)

รูปที่ 4: การตรวจสอบความเร็วและการแยกจะระบุโซนรอบๆ หุ่นยนต์ที่กำหนดการทำงานที่ปลอดภัย (ที่มาของภาพ: Richard A. Quinnell)

การกำหนดระยะทางสำหรับแต่ละระยะในแนวทางนี้จำเป็นต้องเข้าใจความสามารถในการเคลื่อนที่ของระบบหุ่นยนต์ ระบบควรได้รับการออกแบบให้เมื่อจอภาพตรวจจับได้ว่ามีมนุษย์กำลังเคลื่อนที่ไปยังพื้นที่คุ้มครอง กลไกของหุ่นยนต์จะหยุดโดยสมบูรณ์ก่อนที่มนุษย์จะไปถึงพื้นที่นั้น ในการคำนวณระยะห่างที่เหมาะสม นักพัฒนาจำเป็นต้องทราบ:

- หุ่นยนต์และมนุษย์เคลื่อนที่เร็วแค่ไหน

- เวลาตอบสนองของระบบเพื่อตรวจจับการบุกรุกที่อาจเกิดขึ้น

- ใช้เวลานานเท่าใดที่หุ่นยนต์จะหยุดเคลื่อนไหวหลังจากได้รับคำสั่ง

รูปแบบพื้นที่ทำงานสามารถช่วยลดความซับซ้อนในการกำหนดและการตรวจสอบโซนความปลอดภัยสำหรับแนวทางการตรวจสอบความเร็วและการแยก ในตัวอย่างหนึ่ง เค้าโครงสร้างเขตปลอดภัยโดยธรรมชาติ (รูปที่ 5) โต๊ะทำงานจะแยกมนุษย์ออกจากพื้นที่ปฏิบัติงานของหุ่นยนต์ ซึ่งหุ่นยนต์สามารถเคลื่อนที่ได้อย่างอิสระด้วยความเร็วเต็มที่ หุ่นยนต์สามารถลดความเร็วโดยอัตโนมัติเมื่อเข้าสู่พื้นที่ทำงานร่วมกันที่ด้านข้างของโต๊ะทำงาน ซึ่งถูกจัดวางไว้เพื่อจำกัดโอกาสในการสัมผัสแบบกึ่งสถิต ความเร็วที่ลดลงช่วยลดความเสี่ยงในพื้นที่นี้โดยลดแรงสัมผัสชั่วคราวที่อาจเกิดขึ้นและเพิ่มโอกาสในการหลีกเลี่ยงอันตรายใด ๆ

การหยุดเชิงกลสามารถป้องกันไม่ให้กลไกของหุ่นยนต์เข้ามาในพื้นที่ปฏิบัติการของมนุษย์ได้ เป็นการขจัดความเสี่ยง ข้อตกลงดังกล่าวจำเป็นต้องมีการตรวจสอบพื้นที่ปฏิบัติการของหุ่นยนต์เพียงเล็กน้อยเท่านั้นสำหรับการบุกรุกของมนุษย์ เพื่อให้มั่นใจถึงความปลอดภัยของระบบในระดับสูง

รูปที่ 5: การออกแบบพื้นที่ทำงานสามารถสร้างโซนความปลอดภัยโดยธรรมชาติได้ (ที่มาของภาพ: Richard A. Quinnell)

รูปที่ 5: การออกแบบพื้นที่ทำงานสามารถสร้างโซนความปลอดภัยโดยธรรมชาติได้ (ที่มาของภาพ: Richard A. Quinnell)

วิธีการจำกัดกำลังและแรงมีประโยชน์อย่างยิ่งในการใช้งานที่มีโอกาสสูงที่มนุษย์และหุ่นยนต์จะสัมผัสกัน ในการใช้วิธีนี้ หุ่นยนต์จะต้องสามารถรับรู้ได้เมื่อมีแรงผิดปกติเกิดขึ้นกับกลไก เพื่อให้สามารถตรวจจับและตอบสนองต่อการสัมผัสได้ นอกจากนี้ หุ่นยนต์ควรได้รับการออกแบบให้ลดแรงสัมผัสที่อาจเกิดขึ้นให้เหลือน้อยที่สุด เช่น โดยการหลีกเลี่ยงขอบที่แหลมคมและจุดหนีบ การใช้แผ่นรองพื้นผิว และการจำกัดความเร็วในการเคลื่อนที่

แอปพลิเคชันควรได้รับการออกแบบเพื่อให้การติดต่อเกิดขึ้นไม่บ่อยนักและหลีกเลี่ยงได้ โดยระมัดระวังในการประเมินประเภทของการสัมผัส (ชั่วคราวหรือกึ่งคงที่) ที่อาจเกิดขึ้น และส่วนใดของร่างกายที่อาจเกี่ยวข้อง การออกแบบแอปพลิเคชันควรมีจุดมุ่งหมายเพื่อลดโอกาสในการสัมผัสแบบกึ่งสถิตและป้องกันการสัมผัสกับศีรษะ คอ หรือลำคอโดยสิ้นเชิง

คุณลักษณะด้านความปลอดภัยของระบบหุ่นยนต์

นักพัฒนาที่เลือกโรบ็อตสำหรับแอปพลิเคชันที่ทำงานร่วมกันควรระลึกไว้เสมอว่าพวกเขาจะใช้วิธีบรรเทาเหล่านี้ตั้งแต่หนึ่งวิธีขึ้นไปได้อย่างไร การออกแบบทางกายภาพของหุ่นยนต์รวมถึงระบบที่ควบคุมหุ่นยนต์ล้วนเป็นปัจจัยในการประเมินเพื่อกำหนดว่ามาตรการความปลอดภัยที่พร้อมใช้งานจะนำไปใช้ได้อย่างไร อย่างไรก็ตาม โดยทั่วไปแล้ว ผู้จำหน่ายหุ่นยนต์ได้ทำงานเพื่อให้ระบบของตนพร้อมด้านความปลอดภัย

ตัวอย่างเช่น ตระกูลชุดหุ่นยนต์ Agilus จากคูก้า รวมถึงแผงควบคุมระบบสัมผัส smartPAD สำหรับการควบคุมด้วยมือและตัวควบคุมระบบ KR C4 พร้อมคุณสมบัติความปลอดภัยในตัว ตัวเลือกเพิ่มเติม KUKA.SafeOperation แพคเกจซอฟต์แวร์ครบชุด แขนของชุดมาพร้อมระยะเอื้อมที่หลากหลาย รวมถึง 540 มิลลิเมตร (มม.) (KR 3 R540), 900 มม. (KR 6 R900-2) และ 1100 มม. (KR 10 R1100-2) (รูปที่ 6)

รูปที่ 6: หุ่นยนต์อุตสาหกรรมขนาดกะทัดรัด เช่น KUKA Agilus KR 3 ได้รับการออกแบบโดยคำนึงถึงความปลอดภัยเป็นสำคัญ และสามารถแบ่งปันพื้นที่ทำงานและทำงานร่วมกับผู้ปฏิบัติงานที่เป็นมนุษย์ได้อย่างปลอดภัย หากปฏิบัติตามมาตรฐานอุตสาหกรรมระหว่างการติดตั้ง (แหล่งรูปภาพ: Kuka Robotics)

รูปที่ 6: หุ่นยนต์อุตสาหกรรมขนาดกะทัดรัด เช่น KUKA Agilus KR 3 ได้รับการออกแบบโดยคำนึงถึงความปลอดภัยเป็นสำคัญ และสามารถแบ่งปันพื้นที่ทำงานและทำงานร่วมกับผู้ปฏิบัติงานที่เป็นมนุษย์ได้อย่างปลอดภัย หากปฏิบัติตามมาตรฐานอุตสาหกรรมระหว่างการติดตั้ง (แหล่งรูปภาพ: Kuka Robotics)

หุ่นยนต์ทั้งสามตัวได้รับการออกแบบให้มีพื้นผิวโค้งมนภายใต้แผ่นรองที่ดูดซับพลังงานเพื่อลดแรงกดจากการสัมผัส มีการหุ้มข้อต่อเพื่อขจัดอันตรายจากการหนีบ หุ่นยนต์ยังมีการหยุดเชิงกลที่ปรับได้สำหรับแกนการเคลื่อนที่ที่สำคัญ เพื่อให้นักพัฒนาสามารถจำกัดพื้นที่ปฏิบัติการของหุ่นยนต์ได้

smartPAD ที่รวมอยู่ช่วยจัดการกับแอปพลิเคชันที่ต้องการการใช้งานด้วยมือ (รูปที่ 7)

รูปที่ 7: ชุดหุ่นยนต์ KUKA ประกอบด้วยแผงควบคุมระบบสัมผัสของ smartPad เพื่อเปิดใช้งานการควบคุมด้วยมือตามความเหมาะสม (แหล่งรูปภาพ: KUKA Robotics)

รูปที่ 7: ชุดหุ่นยนต์ KUKA ประกอบด้วยแผงควบคุมระบบสัมผัสของ smartPad เพื่อเปิดใช้งานการควบคุมด้วยมือตามความเหมาะสม (แหล่งรูปภาพ: KUKA Robotics)

ตัวควบคุม KR C4 มาพร้อมกับซอฟต์แวร์ความปลอดภัยแบบบูรณาการที่มีขั้นตอนสำหรับการดำเนินการตามระดับความปลอดภัยและการหยุดฉุกเฉิน ตลอดจนความสามารถในการตรวจสอบเซ็นเซอร์ภายนอกมาตรฐานอุตสาหกรรม การสร้างรั้วป้องกัน นอกจากนี้ ซอฟต์แวร์ยังสามารถติดตามตำแหน่งและการเคลื่อนไหวของหุ่นยนต์ภายในรอบๆ แกนการเคลื่อนที่ใดๆ ของมันได้

ซอฟต์แวร์ KUKA.SafeOperation ช่วยปรับปรุงการตรวจสอบภายในนี้โดยอนุญาตให้นักพัฒนากำหนดเซลล์ปฏิบัติการคงที่: รูปหลายเหลี่ยมนูนที่มีมุมสามถึงสิบมุมด้านนอกซึ่งหุ่นยนต์ไม่ควรเคลื่อนไหว (รูปที่ 7) นอกจากนี้ นักพัฒนาสามารถกำหนดพื้นที่การตรวจสอบได้สูงสุด 16 ช่องภายในเซลล์นั้นโดยใช้พิกัดคาร์ทีเซียนหรือพิกัดเฉพาะแกน

รูปที่ 8: นักพัฒนาสามารถปรับแต่งการตรวจสอบตำแหน่งที่เกี่ยวข้องกับความปลอดภัยโดยใช้ซอฟต์แวร์ KUKA.SafeOperation ซึ่งพวกเขาสามารถกำหนดพื้นที่ปฏิบัติการและจำลองเครื่องมือ end-effector (แหล่งรูปภาพ: KUKA Robotics)

รูปที่ 8: นักพัฒนาสามารถปรับแต่งการตรวจสอบตำแหน่งที่เกี่ยวข้องกับความปลอดภัยโดยใช้ซอฟต์แวร์ KUKA.SafeOperation ซึ่งพวกเขาสามารถกำหนดพื้นที่ปฏิบัติการและจำลองเครื่องมือ end-effector (แหล่งรูปภาพ: KUKA Robotics)

เพื่อปรับแต่งการตรวจสอบความปลอดภัยที่เกี่ยวข้องกับตำแหน่งเพิ่มเติม ซอฟต์แวร์ SafeOperation ช่วยให้ผู้ใช้สามารถจำลองเครื่องมือ end-effector บนหน้าแปลนติดตั้งของหุ่นยนต์เป็นชุดของทรงกลมที่ผู้ใช้กำหนดได้สูงสุดหกชุด ทรงกลมเหล่านี้เคลื่อนที่ด้วยแขนหุ่นยนต์ หากแขนหรือทรงกลมเครื่องมือเคลื่อนเข้าหรือออกจากพื้นที่ตรวจสอบระหว่างการทำงาน ซอฟต์แวร์จะตอบสนอง การตอบสนองที่เป็นไปได้ ได้แก่ การส่งสัญญาณเตือน การชะลอการเคลื่อนที่ของหุ่นยนต์ หรือการหยุดเพื่อความปลอดภัย นักพัฒนาจึงสามารถควบคุมลักษณะการทำงานของหุ่นยนต์ได้ทุกที่ภายในขอบเขตการเคลื่อนไหว

คุณลักษณะดังกล่าวช่วยลดความยุ่งยากในการดำเนินการตามแผนการลดความเสี่ยง แต่ในตัวมันเองไม่ได้รับประกันการโต้ตอบระหว่างมนุษย์กับหุ่นยนต์อย่างปลอดภัย นักพัฒนาที่ต้องการรวมระบบหุ่นยนต์เข้ากับเวิร์กโฟลว์การผลิตของตน โดยเฉพาะอย่างยิ่งในแอปพลิเคชันที่ทำงานร่วมกัน จะต้องทำงานด้านการประเมินความเสี่ยงและลดความเสี่ยง ซึ่งส่วนใหญ่จะเฉพาะกับแอปพลิเคชันของตน ความพยายามนี้รวมถึงการปฏิบัติตามแนวทางและข้อจำกัดของผู้ผลิตทั้งหมด ฝึกอบรมผู้ใช้อย่างเหมาะสม และใช้ระบบตรวจสอบและอุปสรรคตามความจำเป็น

สรุป

หุ่นยนต์และโคบอทเป็นส่วนที่ได้รับการต้อนรับมากขึ้นในกระบวนการผลิตและเวิร์กโฟลว์อื่น ๆ แต่ก่อให้เกิดอันตรายที่นักพัฒนาระบบอัตโนมัติทางอุตสาหกรรมต้องคำนึงถึง แม้ว่ามาตรฐานด้านความปลอดภัยของหุ่นยนต์ที่พัฒนาขึ้นใหม่จะช่วยได้ ความพร้อมใช้งานของระบบหุ่นยนต์ที่สร้างขึ้นใหม่ทั้งหมดโดยคำนึงถึงความปลอดภัยเป็นหลักทำให้การรวมหุ่นยนต์เข้ากับเวิร์กโฟลว์ง่ายขึ้นและปลอดภัยมากขึ้น

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.