เริ่มการออกแบบการควบคุมการเคลื่อนไหวอัจฉริยะสำหรับการผลิตอัจฉริยะ

Contributed By DigiKey's North American Editors

2023-11-02

การเปลี่ยนไปใช้การผลิตอัจฉริยะเป็นการใช้ประโยชน์จากเทคโนโลยีขั้นสูงเพื่อเพิ่มผลผลิต ผลผลิต ความคล่องตัว ประสิทธิภาพ และความปลอดภัย ในขณะเดียวกันก็ลดต้นทุนไปพร้อมๆ กัน โดยการควบคุมการเคลื่อนไหวอัจฉริยะเป็นส่วนสำคัญในการเปลี่ยนแปลงครั้งนี้ บ่อยครั้งจำเป็นต้องปรับปรุงโรงงานเก่าโดยการเปลี่ยนมอเตอร์และตัวควบคุมความเร็วคงที่ด้วยอุปกรณ์ควบคุมการเคลื่อนไหวที่เหนือกว่า อุปกรณ์เหล่านี้อาศัยการตรวจจับขั้นสูงเพื่อการเคลื่อนไหวที่แม่นยำและการควบคุมพลังงาน เพื่อให้บรรลุขั้นตอนการทำงานและความคล่องตัวในการผลิตที่เหมาะสมที่สุด นักออกแบบจะต้องใช้การเชื่อมต่อแบบเรียลไทม์ระหว่างเครื่องจักรการผลิตและระบบการดำเนินการผลิต

มีเทคโนโลยีขั้นสูงและโซลูชันระดับระบบมากมายที่ทำให้สามารถนำไปสู่การควบคุมการเคลื่อนไหวอัจฉริยะได้ แต่นักออกแบบมักจะได้รับมอบหมายให้หาวิธีรวมระบบเข้าด้วยกันเพียงลำพัง แต่สถานการณ์นี้กำลังเปลี่ยนแปลงไป โดยขณะนี้มีชุดโซลูชันที่ครอบคลุมเพื่อช่วยเริ่มต้นการออกแบบการควบคุมการเคลื่อนไหว ซึ่งรวมถึงส่วนประกอบสำหรับการตรวจจับกระแสไฟฟ้าแบบแยกส่วนและการตอบสนองตำแหน่งสำหรับการควบคุมความเร็วและแรงบิดของมอเตอร์แบบหลายแกน เช่นเดียวกับเซ็นเซอร์สำหรับการตรวจสอบสภาพของเครื่องจักรเพื่อลดเวลาหยุดทำงานกระทันหัน นอกจากนี้ยังมีอินเทอร์เฟซเครือข่ายความเร็วสูงที่อำนวยความสะดวกในการแบ่งปันข้อมูลระหว่างเครื่องจักรและเครือข่ายการควบคุมและการจัดการในระดับที่สูงขึ้น

บทความนี้จะกล่าวถึงโดยย่อถึงความสำคัญของการควบคุมมอเตอร์ที่ได้รับการปรับปรุง จากนั้นก็มาแนะนำโซลูชันจาก Analog Devices สำหรับการควบคุมการเคลื่อนไหวอัจฉริยะ รวมถึงพลังงาน การตรวจจับ และส่วนประกอบเครือข่าย และอภิปรายวิธีการนำไปใช้

เหตุใดจึงจำเป็นต้องมีการควบคุมมอเตอร์ที่ชาญฉลาดกว่านี้

มอเตอร์ไฟฟ้าเป็นพื้นฐานของการควบคุมการเคลื่อนที่ทางอุตสาหกรรม โดยคิดเป็นสัดส่วนมากถึง 70% ของพลังงานที่ใช้ในอุตสาหกรรม เปอร์เซ็นต์ของพลังงานทางอุตสาหกรรมนี้คิดเป็นประมาณ 50% ของการใช้พลังงานไฟฟ้าทั่วโลก นี่คือเหตุผลว่าทำไมเราจึงทุ่มเทความพยายามอย่างมากในการปรับปรุงประสิทธิภาพการควบคุมการเคลื่อนไหว โดยการควบคุมมอเตอร์อัจฉริยะนั้นมีประโยชน์มากมาย

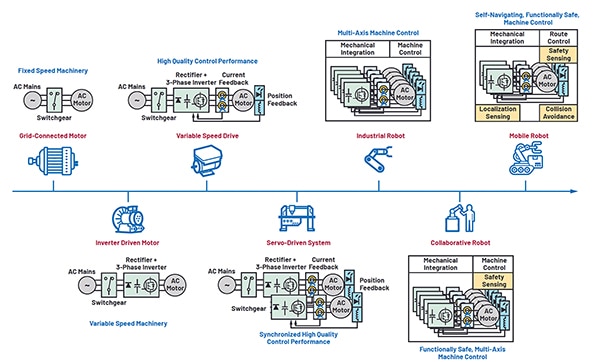

การควบคุมการเคลื่อนไหวในช่วงแรกอาศัยมอเตอร์พื้นฐานที่เชื่อมต่อกับโครงข่ายไฟฟ้า ซึ่งได้พัฒนาจนกลายเป็นแอคทูเอเตอร์หุ่นยนต์เซอร์โวมอเตอร์แบบหลายแกนที่ซับซ้อนในปัจจุบัน เมื่อเวลาผ่านไป มีการปรับปรุงเพื่อตอบสนองความต้องการที่เพิ่มขึ้นในด้านประสิทธิภาพการทำงาน ความน่าเชื่อถือ และการพึ่งพาตนเองในระดับที่สูงขึ้นที่จำเป็นต่อการผลิตอัจฉริยะ (รูปที่ 1)

รูปที่ 1: การควบคุมการเคลื่อนไหวได้พัฒนาจากมอเตอร์ที่เชื่อมต่อกับกริดที่มีความเร็วคงที่ มาเป็นระบบควบคุมการเคลื่อนไหวอัจฉริยะที่มีแอคทูเอเตอร์หุ่นยนต์เซอร์โวมอเตอร์หลายแกน (แหล่งที่มาภาพ: Analog Devices Inc. )

รูปที่ 1: การควบคุมการเคลื่อนไหวได้พัฒนาจากมอเตอร์ที่เชื่อมต่อกับกริดที่มีความเร็วคงที่ มาเป็นระบบควบคุมการเคลื่อนไหวอัจฉริยะที่มีแอคทูเอเตอร์หุ่นยนต์เซอร์โวมอเตอร์หลายแกน (แหล่งที่มาภาพ: Analog Devices Inc. )

การควบคุมมอเตอร์ประเภทต่างๆ ได้แก่:

- ความเร็วคงที่: การควบคุมการเคลื่อนไหวแบบดั้งเดิมและพื้นฐานที่สุดนั้นใช้มอเตอร์ไฟฟ้ากระแสสลับ 3 เฟสที่เชื่อมต่อกับกริดซึ่งทำงานด้วยความเร็วคงที่ สวิตช์เกียร์ทำหน้าที่ควบคุมการเปิด/ปิดและวงจรป้องกัน การลดเอาต์พุตที่จำเป็นใดๆ สามารถทำได้โดยการปรับกลไก

- มอเตอร์ขับเคลื่อนด้วยอินเวอร์เตอร์: การเพิ่มวงจรเรียงกระแส, บัส DC และสเตจอินเวอร์เตอร์ 3 เฟสจะสร้างความถี่ที่แปรผันและแหล่งแรงดันไฟฟ้าที่แปรผันซึ่งใช้กับมอเตอร์เพื่อให้สามารถควบคุมความเร็วได้หลากหลาย มอเตอร์ที่ขับเคลื่อนด้วยอินเวอร์เตอร์นี้ช่วยลดการใช้พลังงานได้อย่างมากโดยการทำงานของมอเตอร์ด้วยความเร็วที่เหมาะสมสำหรับโหลดและการใช้งาน

- ไดรฟ์ความเร็วแปรผัน (VSD): ใช้สำหรับการใช้งานที่ต้องการความแม่นยำเพิ่มเติมในการควบคุมความเร็วของมอเตอร์ ตำแหน่ง และแรงบิด โดย VSD สามารถการควบคุมนี้จากการเพิ่มเซ็นเซอร์วัดกระแสและตำแหน่งลงในไดรฟ์อินเวอร์เตอร์ที่ควบคุมแรงดันไฟฟ้าพื้นฐาน

- ระบบขับเคลื่อนด้วยเซอร์โว: VSD หลายตัวสามารถซิงโครไนซ์เข้ากับระบบที่ขับเคลื่อนด้วยเซอร์โวแบบหลายแกนเพื่อให้เกิดการเคลื่อนไหวที่ซับซ้อนยิ่งขึ้นสำหรับการใช้งานต่างๆ เช่น เครื่องมือกลระบบคอมพิวเตอร์ควบคุมด้วยระบบตัวเลข (CNC) ซึ่งต้องการการตอบสนองตำแหน่งที่แม่นยำอย่างยิ่ง โดยทั่วไปแล้ว เครื่องซีเอ็นซีจะประสานแกนห้าแกนและอาจใช้การเคลื่อนที่ประสานกันมากถึงสิบสองแกน

หุ่นยนต์: อุตสาหกรรม การทำงานร่วมกัน และการเคลื่อนที่

หุ่นยนต์อุตสาหกรรมผสมผสานการควบคุมการเคลื่อนไหวแบบหลายแกนเข้ากับการผสานรวมทางกลและซอฟต์แวร์ควบคุมขั้นสูงเพื่อให้สามารถวางตำแหน่งสามมิติตามหกแกนได้ตามปกติ

หุ่นยนต์ร่วมปฏิบัติงานหรือโคบอทได้รับการออกแบบมาให้ทำงานเคียงข้างมนุษย์ได้อย่างปลอดภัย ซึ่งถูกสร้างขึ้นบนแพลตฟอร์มหุ่นยนต์อุตสาหกรรมโดยการเพิ่มการตรวจจับความปลอดภัย เช่นเดียวกับความสามารถในการจำกัดกำลังและแรงเพื่อให้ได้หุ่นยนต์ร่วมงานที่ปลอดภัยในการทำงาน

ในทำนองเดียวกัน หุ่นยนต์เคลื่อนที่ใช้การควบคุมเครื่องจักรที่ปลอดภัยในการทำงาน และมีการเพิ่มการตรวจจับตำแหน่ง การควบคุมเส้นทาง และการหลีกเลี่ยงการชน

ในแต่ละขั้นตอนของการพัฒนาระบบควบคุมการเคลื่อนไหว มีการเพิ่มความซับซ้อนขึ้นได้เป็นอย่างมาก โดยมีปัจจัยสำคัญสี่ประการที่ขับเคลื่อนระบบการเคลื่อนไหวอัจฉริยะ:

- ลดการใช้พลังงาน

- การผลิตที่คล่องตัว

- การนำเทคโนโลยีทางดิจิทัลเข้ามาใช้งาน

- ลดการหยุดทำงานเพื่อให้มีการใช้สินทรัพย์ให้เกิดประโยชน์สูงสุด

การนำมอเตอร์ประสิทธิภาพสูงมาใช้และ VSD ที่มีการสูญเสียน้อยลง ตลอดจนการเพิ่มความชาญฉลาดให้กับการควบคุมการเคลื่อนไหว เป็นปัจจัยสำคัญในการบรรลุประสิทธิภาพการใช้พลังงานที่สำคัญผ่านการผลิตอัจฉริยะ

การผลิตที่คล่องตัวขึ้นอยู่กับสายการผลิตที่เปลี่ยนแปลงได้อย่างรวดเร็ว ความยืดหยุ่นนี้จำเป็นต่อการตอบสนองต่อความต้องการของผู้บริโภคที่ผันผวนสำหรับผลิตภัณฑ์ที่หลากหลายในปริมาณที่น้อยลง โดยต้องมีการตั้งค่าการผลิตที่ปรับเปลี่ยนได้มากขึ้น หุ่นยนต์อุตสาหกรรมมีบทบาทสำคัญในการดำเนินการที่ซับซ้อนและทำซ้ำๆ ซึ่งช่วยเพิ่มปริมาณงานและความสามารถในการผลิต

การเปลี่ยนแปลงทางดิจิทัลเกี่ยวข้องกับความสามารถในการควบคุมการเคลื่อนไหวของเครือข่ายและข้อมูลเซ็นเซอร์ที่ครอบคลุมจากโรงงานผลิตทั้งหมด และแบ่งปันข้อมูลนี้แบบเรียลไทม์ การเชื่อมต่อดังกล่าวช่วยให้การประมวลผลบนคลาวด์และอัลกอริธึมปัญญาประดิษฐ์ (AI) เพิ่มประสิทธิภาพขั้นตอนการผลิตและปรับปรุงการใช้สินทรัพย์

การใช้สินทรัพย์ทำหน้าที่เป็นรากฐานสำหรับโมเดลธุรกิจใหม่ๆ ที่หลากหลาย และมุ่งเน้นไปที่ความสามารถในการผลิตของสินทรัพย์โรงงาน ไม่ใช่แค่ต้นทุนการเริ่มต้นติดตั้งเท่านั้น โดยซัพพลายเออร์ระบบมีความสนใจในการเรียกเก็บเงินค่าบริการมากขึ้นโดยพิจารณาจากสถานะการทำงานหรือประสิทธิภาพของสินทรัพย์เหล่านี้ แนวทางนี้ใช้ประโยชน์จากบริการบำรุงรักษาเชิงคาดการณ์ ซึ่งอาศัยการตรวจสอบแบบเรียลไทม์ของสินทรัพย์เครื่องจักรแต่ละเครื่องเพื่อเพิ่มผลผลิตและลดเวลาหยุดทำงานโดยไม่ได้วางแผน

ข้อกำหนดส่วนประกอบสำหรับการควบคุมการเคลื่อนไหวอัจฉริยะ

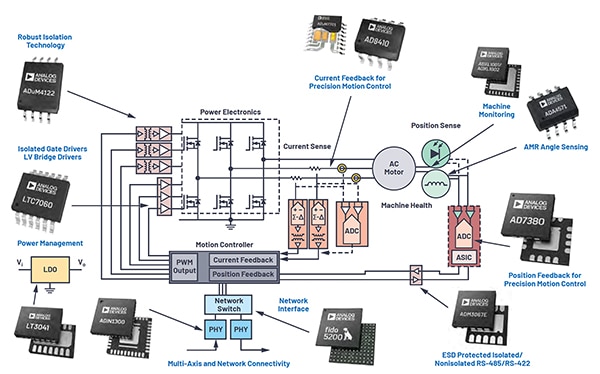

นักออกแบบต้องตระหนักว่าการใช้งานที่มีการเคลื่อนไหวอัจฉริยะจำเป็นต้องมีโซลูชันระดับระบบสำหรับพื้นที่การออกแบบที่หลากหลายในห่วงโซ่สัญญาณขับเคลื่อนมอเตอร์ทั่วไป (รูปที่ 2)

รูปที่ 2: แสดงให้เห็นว่าเป็นโซลูชันส่วนประกอบที่ช่วยให้มีประสิทธิภาพในระดับที่สูงขึ้นในหกประเด็นสำคัญในการเคลื่อนไหวอัจฉริยะ (แหล่งที่มาภาพ: Analog Devices, Inc.)

รูปที่ 2: แสดงให้เห็นว่าเป็นโซลูชันส่วนประกอบที่ช่วยให้มีประสิทธิภาพในระดับที่สูงขึ้นในหกประเด็นสำคัญในการเคลื่อนไหวอัจฉริยะ (แหล่งที่มาภาพ: Analog Devices, Inc.)

สิ่งสำคัญที่นักออกแบบต้องให้ความสำคัญคืออิเล็กทรอนิกส์กำลัง การควบคุมการเคลื่อนไหว การตรวจจับกระแส การตรวจจับตำแหน่ง การเชื่อมต่อเครือข่าย และการตรวจสอบสภาพของเครื่องจักร ซึ่ง Analog Devices มีอุปกรณ์หลายตัวในแต่ละพื้นที่เพื่อให้นักออกแบบใช้พิจารณาเมื่ออัปเดตการออกแบบดั้งเดิมหรือเริ่มต้นใหม่

อิเล็กทรอนิกส์กำลัง

ระบบอิเล็กทรอนิกส์กำลังช่วยอำนวยความสะดวกในการแปลงกำลังจาก DC เป็นอินพุตกำลังมอดูเลตความกว้างพัลส์ (PWM) ในระบบขับเคลื่อนมอเตอร์

การแปลงกำลังในระบบขับเคลื่อนมอเตอร์เริ่มต้นด้วยแหล่งจ่ายไฟ DC แรงดันสูง ซึ่งโดยทั่วไปได้มาจากแหล่งจ่ายไฟหลัก AC ดังที่แสดงในรูปที่ 2 ส่วนอิเล็กทรอนิกส์กำลังได้รับการกำหนดค่าโดยใช้โทโพโลยีฮาล์ฟบริดจ์สามเฟสพร้อมมอสเฟต โดยเกตของมอสเฟตส่วนบนจะลอยสัมพันธ์กับกราวด์และต้องใช้ไดรเวอร์แบบแยก ตัวเลือกที่เหมาะสมคือ ADUM4122CRIZ ของ Analog Devices ที่เป็นตัวขับเกตแบบแยกที่ให้การแยกรากเฉลี่ยกำลังสอง (rms) ได้ถึง 5 กิโลโวลต์ (kV) การแยกในระดับสูงทำได้โดยการรวมเซมิคอนดักเตอร์โลหะออกไซด์เสริมความเร็วสูง (CMOS) และเทคโนโลยีหม้อแปลงเดียว ตัวขับเกตนี้มีการควบคุมอัตราการสลูว์แบบปรับได้ ซึ่งช่วยลดการสูญเสียพลังงานจากการสวิตช์และการรบกวนทางแม่เหล็กไฟฟ้า (EMI) ซึ่งเป็นสิ่งสำคัญอย่างยิ่งหากใช้อุปกรณ์แกลเลียมไนไตรด์ (GaN) หรือซิลิคอนคาร์ไบด์ (SiC) เนื่องจากความเร็วในการสวิตช์ที่เร็วขึ้น

มอสเฟตที่ต่ำกว่ามีองค์ประกอบที่กราวด์และสามารถใช้ LTC7060IMSE#WTRPBF ของ Analog Devices ได้ ซึ่งเป็นไดรเวอร์ฮาล์ฟบริดจ์ 100 โวลต์พร้อมกราวด์ลอย

สเตจเอาท์พุตของไดรเวอร์ทั้งด้านต่ำและด้านสูงเป็นแบบลอยตัวและไม่ได้เชื่อมต่อกับกราวด์ สถาปัตยกรรมแบบลอยคู่อันเป็นเอกลักษณ์นี้ทำให้ตัวขับเกตเอาท์พุตมีความแข็งแกร่งและไวต่อสัญญาณรบกวนจากกราวด์น้อยลง นอกจากนี้ อุปกรณ์ยังรวมการป้องกันการยิงทะลุแบบปรับได้พร้อมเวลาตายที่ตั้งโปรแกรมได้ เพื่อป้องกันไม่ให้อุปกรณ์สวิตชิ่งฮาล์ฟบริดจ์ทั้งสองเปิดพร้อมกัน

ตัวควบคุมการเคลื่อนไหว

ตัวควบคุมการเคลื่อนไหวทำหน้าที่เป็นสมองของระบบควบคุมการเคลื่อนไหว ทำหน้าที่เป็นโปรเซสเซอร์กลาง โดยจะสร้างสัญญาณ PWM ที่ขับเคลื่อนอุปกรณ์อิเล็กทรอนิกส์กำลัง สัญญาณเหล่านี้ขึ้นอยู่กับคำสั่งจากศูนย์ควบคุมส่วนกลางและการป้อนกลับจากมอเตอร์ เช่น กระแส ตำแหน่ง และอุณหภูมิ ตัวควบคุมจะกำหนดความเร็ว ทิศทาง และแรงบิดของมอเตอร์ตามข้อมูลนี้ คอนโทรลเลอร์มักตั้งอยู่ในระยะไกลและใช้งานผ่าน FPGA หรือโปรเซสเซอร์เฉพาะ ต้องใช้ลิงก์การสื่อสารแบบแยกส่วน

เพื่อดำเนินการดังกล่าว สามารถใช้การเชื่อมต่อข้อมูลแบบอนุกรมเช่น ADM3067ETRZ-EP ของ Analog Devices ได้ ซึ่งเป็นตัวรับส่งสัญญาณ RS485 แบบฟูลดูเพล็กซ์ที่มีการป้องกันไฟฟ้าสถิต (ESD) ความเร็ว 50 เมกะบิตต่อวินาที (Mbps) ได้รับการกำหนดค่าเพื่อให้การสื่อสารแบบอนุกรมแบนด์วิธสูงจากเซ็นเซอร์ตอบรับตำแหน่งกลับไปยังตัวควบคุมการเคลื่อนไหว สายอนุกรมนี้ได้รับการปกป้องจาก ESD สูงถึง ±12 kV และสามารถทำงานได้ในช่วงอุณหภูมิ -55 ถึง +125°C

การตรวจจับกระแสไฟฟ้า

กระแสป้อนหลับจากมอเตอร์เป็นพารามิเตอร์ป้อนกลับหลักสำหรับการควบคุม เนื่องจากกระแสป้อนหลับจะกำหนดแบนด์วิธการควบคุมโดยรวมและการตอบสนองแบบไดนามิกของระบบควบคุมการเคลื่อนไหว กลไกการป้อนกลับจะต้องมีความแม่นยำสูงและมีแบนด์วิธสูงเพื่อให้แน่ใจว่าการควบคุมการเคลื่อนไหวแม่นยำ

มีเทคนิคการวัดกระแสไฟฟ้าที่ใช้กันทั่วไปสองวิธี:

- การวัดแบบชันท์จำเป็นต้องใส่ตัวต้านทานค่าต่ำหรือสับเปลี่ยนอนุกรมกับตัวนำที่กำลังวัด จากนั้นจะวัดแรงดันไฟฟ้าตกคร่อมส่วนสับเปลี่ยน โดยปกติจะใช้ตัวแปลงแอนะล็อกเป็นดิจิทัลความละเอียดสูง (ADC) การวัดกระแสสับเปลี่ยนถูกจำกัดโดยแรงดันไฟฟ้าตกและการกระจายพลังงานในตัวต้านทานกระแสสับเปลี่ยน และจำกัดเฉพาะการใช้งานกระแสไฟต่ำถึงปานกลาง

- กระแสแม่เหล็ก การตรวจจับจะวัดกระแสโดยการประเมินสนามแม่เหล็กในบริเวณใกล้กับตัวนำโดยใช้การวัดค่าความต้านทานสนามแม่เหล็กแบบแอนไอโซทรอปิก (AMR) แบบไร้สัมผัส ความต้านทานของอุปกรณ์ AMR ซึ่งแปรผันตามสนามแม่เหล็กและด้วยเหตุนี้กระแส จึงวัดโดยใช้สะพานต้านทาน

การวัดกระแสแม่เหล็กช่วยลดแรงดันไฟฟ้าตกและการสูญเสียพลังงานที่ตามมาในตัวต้านทานแบบชันท์ ทำให้เหมาะสำหรับการวัดกระแสสูงมากขึ้น การวัดยังถูกแยกทางไฟฟ้าจากตัวนำที่วัดด้วย

สำหรับการวัดกระแสไฟฟ้าแบบแยก สามารถใช้ ADUM7701-8BRIZ-RL ของ Analog Devices ได้ ซึ่งเป็น ADC ซิกมาเดลต้าลำดับที่สอง 16 บิตประสิทธิภาพสูง ซึ่งจะแปลงสัญญาณอินพุตแบบแอนะล็อก จากแรงดันรับรู้กระแสตกคร่อมตัวต้านทานการรับรู้กระแส ให้เป็นสตรีมข้อมูลดิจิทัลแบบแยกบิตเดี่ยวความเร็วสูง

อุปกรณ์วัดกระแสสำรองคือ AD8410AWBRZ แอมพลิฟายเออร์การรับรู้กระแสแบนด์วิธสูง เป็นแอมพลิฟายเออร์ดิฟเฟอเรนเชียลที่มีอัตราขยาย 20, แบนด์วิดท์ 2.2 เมกะเฮิรตซ์ (MHz) และค่าออฟเซ็ตดริฟท์ต่ำ (~1 ไมโครโวลต์ต่อองศาเซลเซียส (μV/°C)) ด้วยค่าอัตราส่วนการหักล้างสัญญาณที่เหมือนกัน (CMRR) ที่ 123 เดซิเบล (dB) จึงสามารถจัดการการวัดกระแสแบบสองทิศทางด้วยอินพุตโหมดทั่วไปสูงถึง 100 โวลต์

การตรวจวัดตำแหน่ง

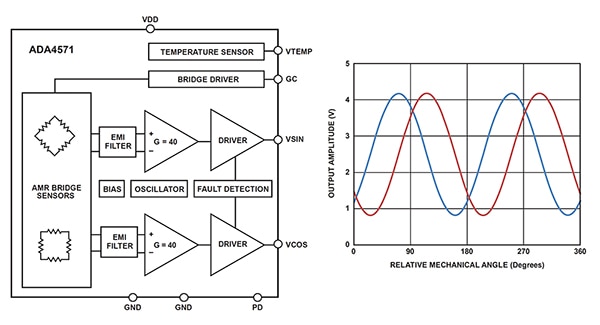

การตรวจจับตำแหน่งแบบหมุนโดยใช้เซ็นเซอร์ตำแหน่งแม่เหล็ก AMR เป็นทางเลือกที่คุ้มค่ากว่าสำหรับตัวเข้ารหัสแบบออปติคอล เซ็นเซอร์เหล่านี้มีประโยชน์เพิ่มเติมในด้านความแข็งแกร่งในสภาพแวดล้อมทางอุตสาหกรรม ซึ่งมักจะสัมผัสกับฝุ่นและการสั่นสะเทือน ข้อมูลป้อนกลับเกี่ยวกับมุมเพลามอเตอร์สามารถใช้เพื่อควบคุมตำแหน่งโดยตรงในระบบเซอร์โวหรือเพื่อกำหนดความเร็วในการหมุน

ADA4571BRZ-RL ของ Analog Devices เป็นเซ็นเซอร์ AMR พร้อมการปรับสภาพสัญญาณและวงจรไดรเวอร์ ADC ที่รวมอยู่ในแพ็คเกจ (รูปที่ 3)

รูปที่ 3: แสดงเป็นแผนภาพบล็อกการทำงานของเซ็นเซอร์มุม ADA4571BRZ-RL พร้อมด้วยพล็อตเอาต์พุตไซน์และโคไซน์เป็นฟังก์ชันของมุมการหมุน (แหล่งที่มาภาพ: Analog Devices, Inc.)

รูปที่ 3: แสดงเป็นแผนภาพบล็อกการทำงานของเซ็นเซอร์มุม ADA4571BRZ-RL พร้อมด้วยพล็อตเอาต์พุตไซน์และโคไซน์เป็นฟังก์ชันของมุมการหมุน (แหล่งที่มาภาพ: Analog Devices, Inc.)

ADA4571BRZ-RL เป็นเซ็นเซอร์มุมต้านทานสนามแม่เหล็กที่ใช้เซ็นเซอร์ AMR ชดเชยอุณหภูมิคู่เพื่อตรวจจับมุมเพลาในช่วง 180° (±90°) โดยมีข้อผิดพลาด <0.1° (<0.5° ตลอดอายุการใช้งาน/อุณหภูมิ) อุปกรณ์นี้ให้เอาต์พุตแอนะล็อกปลายเดียวทั้งไซน์และโคไซน์ซึ่งระบุตำแหน่งเชิงมุมของสนามแม่เหล็กโดยรอบ อุปกรณ์สามารถทำงานได้ในสภาพแวดล้อมที่มีสนามแม่เหล็กรุนแรง และไม่ได้รับผลกระทบจากข้อผิดพลาดในการอ่านข้อมูลเชิงมุมที่มีช่องว่างอากาศกว้าง

เอาต์พุตของเซ็นเซอร์มุมสามารถเชื่อมต่อกับ AD7380BCPZ-RL7 ของ Analog Devices ได้ ซึ่งเป็น ADC รีจิสเตอร์การประมาณค่าต่อเนื่อง (SAR) อินพุตคู่ 16 บิต โดย ADC นี้สุ่มตัวอย่างพร้อมกันบนช่องอินพุตดิฟเฟอเรนเชียลทั้งสองช่องที่ความเร็วสูงสุด 4 เมกะตัวอย่างต่อวินาที (MSPS) ฟังก์ชันการสุ่มตัวอย่างเกินภายในช่วยเพิ่มประสิทธิภาพ โดยการสุ่มตัวอย่างเกินเป็นเทคนิคทั่วไปที่ใช้ในการเพิ่มความแม่นยำของ ADC ฟังก์ชันนี้จะลดสัญญาณรบกวน โดยใช้โหมดการสุ่มตัวอย่างเฉลี่ยแบบปกติหรือแบบเฉลี่ยแบบ Rolling ด้วยการตรวจจับและหาค่าเฉลี่ยตัวอย่างอินพุตแบบแอนะล็อกหลายตัวอย่าง การสุ่มตัวอย่างเกินยังช่วยให้มีความแม่นยำสูงขึ้นภายใต้สภาวะการทำงานที่ช้าลง

เชื่อมต่อเครือข่าย

การผลิตอัจฉริยะอาศัยเครือข่ายแอปพลิเคชันการเคลื่อนไหวอัจฉริยะที่แบ่งปันข้อมูลระหว่างเครื่องจักรในโรงงานกับเครือข่ายการควบคุมและการจัดการส่วนกลาง การเชื่อมต่อดังกล่าวต้องใช้การเชื่อมต่อที่แข็งแกร่ง ด้วยเหตุนี้ นักออกแบบจึงสามารถใช้ชั้นกายภาพอีเธอร์เน็ต (PHY) ที่ใช้พลังงานต่ำและมีความหน่วงต่ำของ Analog Devices ได้ โดยมี ADIN1300CCPZ ตัวรับส่งสัญญาณอีเธอร์เน็ต PHY ซึ่ง ADIN1300CCPZ ทำงานที่อัตราข้อมูล 10, 100 หรือ 1,000 เมกะบิตต่อวินาที (Mbits/s) ได้รับการออกแบบมาเพื่อทำงานในสภาพแวดล้อมอุตสาหกรรมที่รุนแรง รวมถึงอุณหภูมิแวดล้อมสูงถึง 105°C

สวิตช์ใช้เพื่อกำหนดเส้นทางการเชื่อมต่ออีเทอร์เน็ต โดย Analog Devices นำเสนอสวิตช์สองพอร์ตแบบฝังอีเธอร์เน็ตเลเยอร์ 2 สำหรับอุตสาหกรรม FIDO5200BBCZ สวิตช์เป็นไปตามมาตรฐาน IEEE 802.3 ที่ 10 และ 100 Mbits/s และรองรับทั้งโหมดฮาล์ฟดูเพล็กซ์และฟูลดูเพล็กซ์เพื่อรองรับโปรโตคอลอีเธอร์เน็ตอุตสาหกรรม PROFINET, Ethernet/IP, EtherCAT, Modbus TCP และ Ethernet POWERLINK

สภาพเครื่องจักร

การตรวจติดตามสภาพเครื่องจักรใช้เซ็นเซอร์เพื่อวัดพารามิเตอร์ทางกายภาพ เช่น การสั่นสะเทือน การกระแทก และอุณหภูมิ โดยให้ข้อมูลเชิงลึกแบบเรียลไทม์เกี่ยวกับสภาพของเครื่องจักร การบันทึกข้อมูลนี้ระหว่างการควบคุมการเคลื่อนไหวมาตรฐานและการวิเคราะห์ตามเวลา ทำให้สามารถประเมินสภาพกลไกของเครื่องได้อย่างแม่นยำ แนวทางที่ขับเคลื่อนด้วยข้อมูลนี้ช่วยให้สามารถกำหนดตารางการบำรุงรักษาแบบคาดการณ์ได้ ซึ่งไม่เพียงแต่ยืดอายุการทำงานของเครื่องจักร แต่ยังช่วยลดเวลาหยุดทำงานโดยไม่ได้วางแผนได้อย่างมากอีกด้วย

ตรวจสภาพของเครื่องจักรนั้นจำเป็นต้องมีการติดตั้งเซ็นเซอร์การสั่นสะเทือนและแรงกระแทกในมอเตอร์ โดย ADXL1001BCPZ-RL มาตรความเร่งระบบเครื่องกลไมโครไฟฟ้า (MEMS) ±100 กรัมเป็นตัวอย่างหนึ่งของเซ็นเซอร์สัญญาณรบกวนต่ำที่มีแบนด์วิดท์ -3 dB ที่ 11 กิโลเฮิรตซ์ (kHz) ซึ่งเป็นทางเลือกแบนด์วิธสูงและใช้พลังงานต่ำแทนเซ็นเซอร์เพียโซอิเล็กทริก สำหรับการใช้งานที่ต้องมีการวัดตามสามแกน ADXL371 สามารถเป็นทางเลือกที่เหมาะสมได้

สรุป

การควบคุมการเคลื่อนไหวอัจฉริยะมีความสำคัญอย่างยิ่งต่อการปรับให้เป็นโรงงานอัจฉริยะ และต้องมีการนำชิ้นส่วนอิเล็กทรอนิกส์ที่เลือกสรรมาอย่างดีมาใช้งานอย่างมีประสิทธิภาพ ดังที่แสดงไว้ข้างต้น ส่วนประกอบเหล่านี้จำนวนมากได้รับการดูแลจัดการเพื่อเริ่มต้นการออกแบบ ซึ่งประกอบด้วยระบบอิเล็กทรอนิกส์กำลังเพื่อขับเคลื่อนมอเตอร์ เซ็นเซอร์วัดกระแสและตำแหน่งเพื่อให้ข้อมูลป้อนกลับที่แม่นยำสำหรับการควบคุมการเคลื่อนไหวที่แม่นยำ การเชื่อมต่อเครือข่ายอุตสาหกรรมเพื่อให้ข้อมูลเชิงลึกระดับระบบเพื่อเพิ่มประสิทธิภาพขั้นตอนการผลิต และเซ็นเซอร์การสั่นสะเทือนและแรงกระแทกเพื่อให้สามารถติดตามสุขภาพของเครื่องจักรได้ ลดการหยุดทำงานโดยไม่ได้วางแผนและยืดอายุการดำเนินงานของสินทรัพย์

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.