การเพิ่มประสิทธิภาพสถาปัตยกรรมการสื่อสาร Industry 4.0 โดยใช้ฮับและตัวแปลง I/O หลายโปรโตคอล

Contributed By DigiKey's North American Editors

2024-10-01

โปรโตคอลการสื่อสารมีความสำคัญในการรองรับการถ่ายโอนข้อมูลแบบเรียลไทม์และการควบคุมในเครือข่าย Industry 4.0 และ Industrial Internet of Things (IIoT) ซึ่งเซ็นเซอร์, แอคชูเอเตอร์, ไดรฟ์มอเตอร์ และตัวควบคุมล้วนมีความต้องการด้านการสื่อสารที่เฉพาะเจาะจง โดยไม่มีโปรโตคอลการสื่อสารแบบ "หนึ่งเดียวที่เหมาะกับทุกอุปกรณ์"

แม้ว่าจะไม่มีโปรโตคอลเดียวที่จะเหมาะกับความต้องการการใช้งานทั้งหมด แต่อุปกรณ์ที่หลากหลายมักต้องเชื่อมโยงกัน เซ็นเซอร์จะต้องเชื่อมโยงกับตัวควบคุม และตัวควบคุมจะต้องเชื่อมต่อกับองค์ประกอบระบบต่าง ๆ ที่ใช้โปรโตคอลที่แตกต่างกัน เช่น IO-Link, Modbus และอีเทอร์เน็ตหลายรูปแบบ

ในหลายกรณี เครื่องทั้งหมดจะต้องเชื่อมต่อกับระบบ Cloud ส่งผลให้สถาปัตยกรรมการสื่อสารมีความซับซ้อนและมีโปรโตคอลมากมาย เพื่อรับมือกับความท้าทายนั้น นักออกแบบเครื่องจักรสามารถหันมาใช้มาสเตอร์ ฮับ และตัวแปลงอินพุต/เอาต์พุต (I/O) แบบหลายโปรโตคอล

บทความนี้เริ่มต้นด้วยการศึกษาโปรโตคอลการสื่อสารของ Industry 4.0 ทั่วไป และโปรโตคอลเหล่านี้เหมาะสมกับลำดับชั้นของเครือข่ายอย่างไร จากนั้นจะนำเสนอชุดมาสเตอร์ I/O, ฮับ และตัวแปลงจาก Banner Engineering ทบทวนการทำงาน และบรรยายถึงความสามารถในการรองรับสถาปัตยกรรมการสื่อสาร Industry 4.0 และ IIoT ที่ซับซ้อน

โมเดล OSI เจ็ดเลเยอร์คืออะไร?

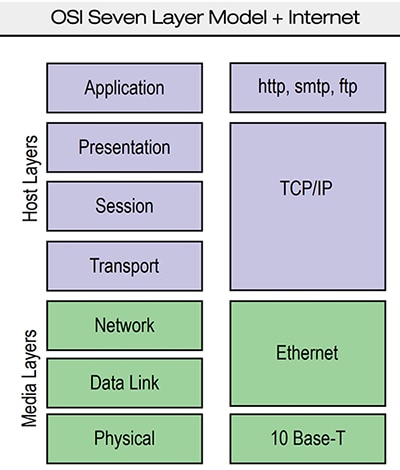

โปรโตคอลการสื่อสารเครือข่ายมักอธิบายไว้ในบริบทของโมเดล Open Systems Interconnection (OSI) เจ็ดเลเยอร์ โมเดลนี้เริ่มต้นด้วยเลเยอร์มีเดีย 3 เลเยอร์ที่เกี่ยวข้องกับการพิจารณาถึงฮาร์ดแวร์ เช่น การเชื่อมต่อทางกายภาพ ลิงก์ข้อมูล และเครือข่าย

การระบุที่อยู่ข้อมูลเป็นส่วนสำคัญของสามเลเยอร์ถัดไป ซึ่งรวมถึงกระบวนการขนส่ง เซสชัน และการนำเสนอ

เลเยอร์ที่เจ็ดของโมเดลคือเลเยอร์แอปพลิเคชันซึ่งทำหน้าที่อินเทอร์เฟซระหว่างผู้ใช้และเครือข่าย โปรโตคอลเช่น Modbus และ PROFINET อยู่ในเลเยอร์นี้ โดยโมเดล OSI มีความเกี่ยวพันอย่างหลวม ๆ กับโปรโตคอลอื่น ๆ เช่น EtherNet/IP

ในกรณีของ EtherNet/IP เลเยอร์แอปพลิเคชันประกอบด้วยกระบวนการต่างๆ เช่น การเข้าถึงเว็บ (HTTP), อีเมล (SMTP), การถ่ายโอนไฟล์ (FTP) เป็นต้น เลเยอร์โฮสต์ทั้งสามชั้นนำกระบวนการ Transmission Control Protocol/Internet Protocol (TCP/IP) มาใช้ในการสร้างเซสชัน การแก้ไขข้อผิดพลาด เป็นต้น เลเยอร์มีเดียประกอบด้วยการเชื่อมต่อทางกายภาพ 10 Base-T และการนำลิงก์ข้อมูลอีเทอร์เน็ตและการเชื่อมต่อเครือข่ายไปใช้งาน (รูปที่ 1)

รูปที่ 1: EtherNet/IP เกี่ยวข้องกับโมเดล OSI 7 เลเยอร์อย่างไร (แหล่งที่มาภาพ: Banner Engineering)

รูปที่ 1: EtherNet/IP เกี่ยวข้องกับโมเดล OSI 7 เลเยอร์อย่างไร (แหล่งที่มาภาพ: Banner Engineering)

IO-Link เข้ามามีบทบาทในส่วนใด

IO-Link เป็นอินเทอร์เฟซการสื่อสารดิจิทัลแบบจุดเดียว (SDCI) สำหรับเซ็นเซอร์ขนาดเล็ก, แอคชูเอเตอร์ และอุปกรณ์ที่คล้ายคลึงกัน โดยขยายการสื่อสารแบบสองทางลงไปยังอุปกรณ์แต่ละชิ้นในพื้นที่โรงงาน ซึ่งระบุไว้ใน IEC 61131-9 และได้รับการออกแบบมาให้เข้ากันได้กับสถาปัตยกรรมเครือข่ายอุตสาหกรรมที่ใช้ Modbus, PROFIBUS, EtherNet/IP เป็นต้น

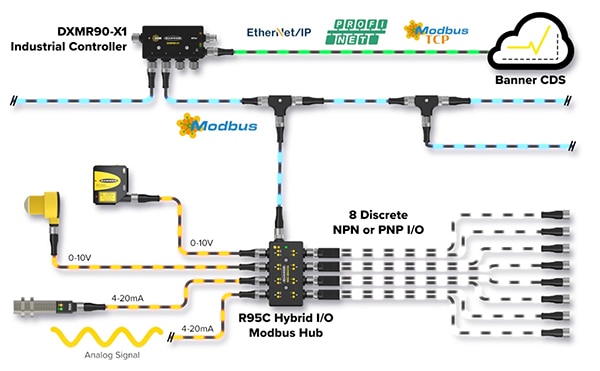

IO-Link ใช้เครื่องมือ Master เพื่อเชื่อมต่ออุปกรณ์ IO-Link กับโปรโตคอลระดับสูง เช่น Modbus ซึ่งมอบการเชื่อมต่อกับอุปกรณ์ที่ใช้ข้อมูล เช่น ตัวควบคุมลอจิกที่ตั้งโปรแกรมได้ (PLC), อินเทอร์เฟซระหว่างมนุษย์กับเครื่องจักร (HMI), บริการข้อมูลบนคลาวด์ (CDS) และอื่นๆ โดยในระดับต่ำสุด IO-Link จะใช้ฮับเพื่อรวบรวมอุปกรณ์หลายๆ ตัวและส่งข้อมูลไปยังอุปกรณ์หลัก นอกจากนี้ สามารถใช้แรงดันไฟแอนะล็อกไปยัง IO-Link Converter เพื่อเพิ่มเซนเซอร์แอนะล็อกลงในเครือข่าย IO-Link ได้ (รูปที่ 2)

รูปที่ 2: ตัวแปลง IO-Link, ฮับ และมาสเตอร์สามารถรวบรวมข้อมูลจากอุปกรณ์ภาคสนามและส่งขึ้นไปยังผู้ใช้ข้อมูล เช่น PLC, HMI และ CDS (แหล่งที่มาภาพ: Banner Engineering)

รูปที่ 2: ตัวแปลง IO-Link, ฮับ และมาสเตอร์สามารถรวบรวมข้อมูลจากอุปกรณ์ภาคสนามและส่งขึ้นไปยังผู้ใช้ข้อมูล เช่น PLC, HMI และ CDS (แหล่งที่มาภาพ: Banner Engineering)

เหตุใดจึงต้องใช้ IO-Link ร่วมกับโปรโตคอลอื่น ๆ

การปรับแต่งจำนวนมากและกระบวนการผลิตที่ยืดหยุ่นเป็นคุณลักษณะเด่นของ Industry 4.0 โดยการรวม IO-Link เข้ากับโปรโตคอลอื่นๆ จะช่วยเพิ่มความยืดหยุ่นและความหลากหลายให้กับโรงงาน Industry 4.0. ได้ คุณสมบัติที่เป็นประโยชน์ของ IO-Link ได้แก่:

- Modbus รองรับอุปกรณ์แอนะล็อกได้จำกัด เช่น เซ็นเซอร์บางชนิด ในขณะที่ IO-Link เข้ากันได้กับทั้งอุปกรณ์ดิจิทัลและแอนะล็อก

- สามารถเพิ่มการทำงานอัตโนมัติและการขยายตัวของโรงงานได้โดยใช้เกตเวย์ที่รองรับทั้ง IO-Link และโปรโตคอลระดับสูง เช่น Modbus TCP หรือ EtherNet/IP และสามารถทำงานเป็นสะพานเชื่อมระหว่างเครือข่ายเซนเซอร์ระดับสนามและโครงสร้างหลักของการสื่อสารของเครือข่ายอุตสาหกรรม

- IO-Link เพิ่มประสิทธิภาพการทำงานด้วยการจัดหาขั้นตอนการกำหนดค่ามาตรฐานและสม่ำเสมอสำหรับเซ็นเซอร์ทั้งหมด และสามารถใช้เปลี่ยนเซ็นเซอร์ที่ชำรุดโดยอัตโนมัติเมื่อใช้รุ่นที่เหมือนกัน

- ความสามารถในการรวบรวมข้อมูลและการสื่อสารของ IO-Link ช่วยเพิ่มการมองเห็นการทำงานของเซ็นเซอร์แต่ละตัว ตลอดจนเครือข่ายเซ็นเซอร์แบบกระจาย และเพิ่มความเร็วข้อมูลไปยัง PLC และคลาวด์

คุณจะรวม Modbus และ IO-Link เข้าด้วยกันได้อย่างไร

หนึ่งในเครื่องมือแรกๆ ที่ต้องพิจารณาคือฮับ Modbus I/O แบบไฮบริด เช่น ไบโมดอล 8 พอร์ตเป็น Modbus R95C-8B21-MQ โดยฮับแบบไบโมดัลถึง Modbus แบบแยกส่วนนี้เชื่อมต่อช่องสัญญาณแยกสองช่องเข้ากับพอร์ตเฉพาะแต่ละพอร์ตจำนวน 8 พอร์ต โดยให้การเข้าถึงเพื่อตรวจสอบและกำหนดค่าพอร์ตเหล่านั้นผ่านทางรีจิสเตอร์ Modbus

ฮับ Modbus แบบ Hybrid I/O มีอินพุตแอนะล็อกที่กำหนดค่าได้ 4 รายการ (แรงดันไฟหรือกระแสไฟ) และเอาต์พุตแอนะล็อก 4 รายการ รวมถึงอินพุตและเอาต์พุตแยก PNP (ซอร์ส) หรือ NPN (ซิงค์) ที่กำหนดค่าได้ 8 รายการสำหรับความยืดหยุ่นในการใช้งานที่เพิ่มขึ้น

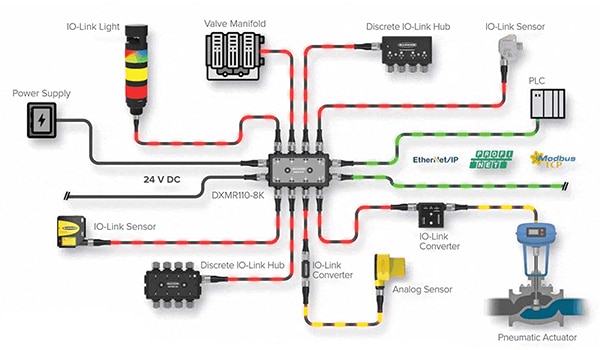

สามารถใช้ตัวควบคุมระดับอุตสาหกรรม DXMR90-X1 เป็นแพลตฟอร์มสำหรับโซลูชัน IIoT ได้ สามารถรวบรวมข้อมูลจากแหล่งต่างๆ เพื่อประมวลผลและเข้าถึงข้อมูลได้ ซึ่ง DXMR90 มีไคลเอนต์ Modbus เฉพาะตัวที่รองรับการสื่อสารพร้อมกันไปยังเครือข่ายอนุกรมอิสระสูงสุดห้าเครือข่าย

DXMR90-X1 ประกอบด้วยคอนเนคเตอร์ Ethernet D-Code M12 ตัวเมียหนึ่งตัวและขั้วต่อ M12 ตัวเมียสี่ตัวสำหรับการเชื่อมต่อหลัก Modbus รุ่น DXMR90 อื่นๆ มีให้เลือกใช้งานโดยมีคอนเนคเตอร์ Ethernet M12 D-Code ตัวเมียสองตัวและคอนเนคเตอร์ M12 ตัวเมียสี่ตัวสำหรับการเชื่อมต่อไคลเอนต์ Modbus หรือมีคอนเนคเตอร์ Ethernet M12 D-Code ตัวเมียหนึ่งตัวและคอนเนคเตอร์ M12 ตัวเมียสี่ตัวสำหรับการเชื่อมต่อหลัก IO-Link

นอกจากนี้ ตัวควบคุม DXMR90 ทั้งหมดยังรวม M12 ตัวผู้หนึ่งตัว (พอร์ต 0) สำหรับพลังงานขาเข้าและ Modbus RS-485 และ M12 ตัวเมียหนึ่งตัวสำหรับสัญญาณพอร์ต 0 แบบเชื่อมต่อแบบเดซี่เชน คุณสมบัติเพิ่มเติมของ DXMR90-X1 มีดังนี้ (รูปที่ 3):

- แปลง Modbus RTU เป็น Modbus TCP/IP, EtherNet/IP หรือ Profinet

- ลอจิกภายในที่ขับเคลื่อนโดย Action Rules เพื่อการเขียนโปรแกรมที่ง่ายดาย หรือ MicroPython และ ScriptBasic เพื่อการพัฒนาโซลูชันที่ซับซ้อนยิ่งขึ้น

- รองรับโปรโตคอลอินเทอร์เน็ต รวมถึง RESTful และ MQTT

- เหมาะสำหรับการวิเคราะห์ข้อมูล IIoT, การตรวจสอบสภาพ, การบำรุงรักษาเชิงคาดการณ์, การวิเคราะห์ประสิทธิภาพอุปกรณ์โดยรวม (OEE), การวินิจฉัย และการแก้ไขปัญหา

รูปที่ 3: สามารถใช้ตัวควบคุม DXMR90-X1 ร่วมกับฮับ Modbus I/O ไฮบริด R95C ได้ (แหล่งที่มาภาพ: Banner Engineering)

รูปที่ 3: สามารถใช้ตัวควบคุม DXMR90-X1 ร่วมกับฮับ Modbus I/O ไฮบริด R95C ได้ (แหล่งที่มาภาพ: Banner Engineering)

การรองรับหลายโปรโตคอลคืออะไร

มาสเตอร์ IO-Link 8 พอร์ต DXMR110-8K เป็นตัวควบคุมอัจฉริยะแบบหลายโปรโตคอลขนาดกะทัดรัดที่รวบรวม ประมวลผล และกระจาย IO-link และข้อมูลแบบแยกจากหลายแหล่ง การเชื่อมต่อรวมถึง:

- คอนเนคเตอร์ตัวเมีย Ethernet M12 D-Code สองตัวสำหรับการเชื่อมต่อแบบเดซี่เชนและการสื่อสารกับระบบควบคุมระดับสูง

- การเชื่อมต่อ M12 ตัวเมียแปดตัวสำหรับอุปกรณ์ IO-Link

- M12 ตัวผู้หนึ่งตัวสำหรับไฟเข้าและ M12 ตัวเมียหนึ่งตัวสำหรับไฟแบบต่อพ่วงแบบเดซี่เชน

DXMR110 รองรับการเชื่อมต่อระบบคลาวด์และมีฟีเจอร์การเขียนโปรแกรมขั้นสูง ScriptBasic และการเขียนโปรแกรมกฎการกระทำสามารถใช้เพื่อสร้างและใช้งานสคริปต์และตรรกะที่กำหนดเองสำหรับกระบวนการอัตโนมัติที่เหมาะสมที่สุด

พลังการประมวลผลภายในของ DXMR110 สามารถใช้เพื่อย้ายการประมวลผลข้อมูลไปยังเอดจ์ ลดความจำเป็นในการใช้ฮาร์ดแวร์ในตู้ควบคุม และขจัดการ์ด I/O บน PLC การเชื่อมต่อคลาวด์แบบบูรณาการทำให้สามารถเข้าถึงข้อมูลได้จากทุกที่ในโลก ในที่สุดกล่อง IP67 ทำให้การติดตั้งในทุกสถานที่ง่ายขึ้นโดยไม่ต้องใช้ตู้ควบคุม (รูปที่ 4)

รูปที่ 4: มาสเตอร์ IO-Link 8 พอร์ต DXMR110-8K เป็นตัวควบคุมอัจฉริยะแบบมัลติโปรโตคอล (แหล่งที่มาภาพ: Banner Engineering)

รูปที่ 4: มาสเตอร์ IO-Link 8 พอร์ต DXMR110-8K เป็นตัวควบคุมอัจฉริยะแบบมัลติโปรโตคอล (แหล่งที่มาภาพ: Banner Engineering)

เพิ่มเติม

อุปกรณ์ที่นำเสนอจนถึงส่วนนี้ไม่ได้เป็นเพียงตัวเลือกเดียวสำหรับการใช้งานโซลูชันการสื่อสารทางอุตสาหกรรมที่มีหลายโปรโตคอล โดยนักออกแบบเครื่องจักรสามารถใช้ บล็อกรีโมต I/O หลากหลายรูปแบบ Banner Engineering เพื่อเพิ่มประสิทธิภาพการออกแบบระบบ ประสิทธิภาพพื้นที่ และประสิทธิภาพการทำงาน

Banner นำเสนอตัวแปลงและมาสเตอร์แบบอินไลน์ที่มีดีไซน์แบบขึ้นรูปที่ตรงตามความต้องการประสิทธิภาพการเข้า (IP) ของ IP65, IP67 และ IP68 โดยซีรีย์ R45C ตัวแปลงอินไลน์และมาสเตอร์เป็นเกตเวย์สำหรับเชื่อมต่ออุปกรณ์ IO-Link เข้ากับเครือข่าย IIoT หรือตัวควบคุมระบบโดยใช้โปรโตคอล Modbus RTU โมเดล R45C-2K-MQ เชื่อมต่ออุปกรณ์ IO-Link สองตัวเข้ากับอินเทอร์เฟซ Modbus RTU

เมื่อจำเป็นต้องใช้สัญญาณแอนะล็อก นักออกแบบสามารถหันไปใช้ R45C-MII-IIQ Modbus สำหรับตัวแปลง I/O อินไลน์แอนะล็อกคู่ ฟังก์ชันประกอบด้วย:

- Analog in. เมื่อตัวแปลงได้รับอินพุตแอนะล็อก มันจะส่งการแสดงตัวเลขของค่าไปยังรีจิสเตอร์ Modbus ที่สอดคล้องกัน สามารถรับอินพุตแอนะล็อกจาก 0 ถึง 11,000 mV หรือ 0 ถึง 24,000 µA

- Analog out. ตัวแปลงจะส่งค่าแอนะล็อกที่สอดคล้องกับอินพุตตัวเลข เอาต์พุตแอนะล็อกสามารถอยู่ในช่วงตั้งแต่ 0 ถึง 11,000 mV หรือ 0 ถึง 24,000 µA

- สามารถตรวจจับและประมวลผลค่าข้อมูลกระบวนการนอกช่วงที่ถูกต้อง (POVR) ได้ และตัวแปลงจะส่งสัญญาณไปยังระบบ

เมื่อจำเป็นต้องแปลงอินพุตแอนะล็อกเดี่ยวเป็นสัญญาณ IO-Link นักออกแบบสามารถใช้ S15C-I-KQ ตัวแปลงกระแสแอนะล็อกทรงกระบอกเป็น IO-Link นี้เชื่อมต่อกับแหล่งจ่ายกระแส 4 ถึง 20 mA และส่งออกค่าที่สอดคล้องกันไปยังมาสเตอร์ IO-Link

Banner นำเสนอบล็อก Modbus RTU I/O ที่หลากหลายซึ่งรองรับการเชื่อมต่ออุปกรณ์แอนะล็อกและอุปกรณ์แยกหลายตัวที่เชื่อมต่อกับเครือข่าย Modbus หรือ IO-Link สามารถผสมหรือจับคู่กันเพื่อรองรับการออกแบบระบบที่ยืดหยุ่นและการทำงานร่วมกันได้ (รูปที่ 5)

รูปที่ 5: ตัวอย่างปัจจัยรูปแบบและการกำหนดค่าของโซลูชันรีโมต I/O ของ Banner สำหรับการรวม IO-Link (แหล่งที่มาภาพ: DigiKey)

รูปที่ 5: ตัวอย่างปัจจัยรูปแบบและการกำหนดค่าของโซลูชันรีโมต I/O ของ Banner สำหรับการรวม IO-Link (แหล่งที่มาภาพ: DigiKey)

สามารถรวมโปรโตคอลไร้สายได้หรือไม่

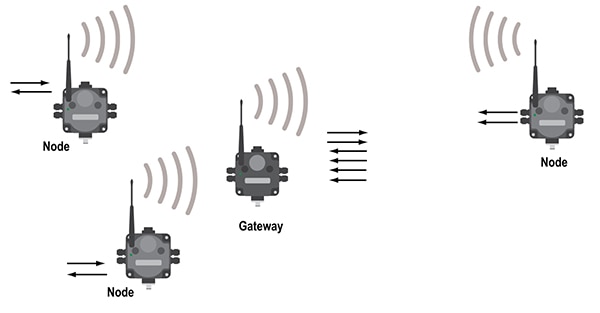

โซลูชันเครือข่าย I/O ไร้สาย Sure Cross DSX80 Performance ของ Banner ช่วยให้สามารถเชื่อมต่อแบบไร้สายได้ สามารถใช้งานได้อย่างอิสระหรือเชื่อมต่อกับโฮสต์ PLC โดยใช้ Modbus หรือคอมพิวเตอร์ส่วนบุคคลหรือแท็บเล็ต สถาปัตยกรรมระบบพื้นฐานประกอบด้วยเกตเวย์และโหนดหนึ่งรายการขึ้นไป (รูปที่ 6)

รูปที่ 6: โซลูชันเครือข่าย I/O ไร้สาย Sure Cross DSX80 Performance ของ Banner ประกอบไปด้วยเกตเวย์และโหนดเซ็นเซอร์หนึ่งโหนดขึ้นไป (แหล่งที่มาภาพ: Banner Engineering)

รูปที่ 6: โซลูชันเครือข่าย I/O ไร้สาย Sure Cross DSX80 Performance ของ Banner ประกอบไปด้วยเกตเวย์และโหนดเซ็นเซอร์หนึ่งโหนดขึ้นไป (แหล่งที่มาภาพ: Banner Engineering)

การใช้งานเครือข่ายไร้สาย Sure Cross DX80 Performance เกี่ยวข้องกับ 3 องค์ประกอบ: โทโพโลยีเครือข่าย, ความสัมพันธ์แบบมาสเตอร์และสเลฟ และสถาปัตยกรรม Time Division Multiple Access (TDMA)

มีการใช้โทโพโลยีแบบดาวซึ่งมาสเตอร์จะรักษาการเชื่อมต่อแยกจากกันกับแต่ละโหนด หากการเชื่อมต่อระหว่างโหนดและมาสเตอร์ล้มเหลว การเชื่อมต่อกับโหนดอื่นๆ จะไม่ได้รับผลกระทบ

เกตเวย์เช่น DX80G2M6-QC เป็นอุปกรณ์หลักและเป็นผู้เริ่มการสื่อสารทั้งหมดกับอุปกรณ์สเลฟ เกตเวย์ที่ใช้การเชื่อมต่อ RS-485 ของ Modbus RTU ทำหน้าที่เป็นสเลฟให้กับตัวควบคุมโฮสต์ Modbus RTU เครือข่ายไร้สายเดียวสามารถมีโหนดสเลฟได้มากถึง 47 โหนด

อุปกรณ์สเลฟสามารถเป็นโหนดไร้สายเช่น โหนดเซ็นเซอร์อุณหภูมิเทอร์มิสเตอร์คู่ DX80N9Q45DT, โหนดเซ็นเซอร์แรงดัน DX80N9Q45PS150G หรือ เซ็นเซอร์การสั่นสะเทือนและความชื้น

อุปกรณ์สเลฟไม่สามารถเริ่มการสื่อสารกับเกตเวย์หรือสื่อสารกันเองได้ วิทยุข้อมูลแบบอนุกรมเช่น DX80SR9M-H สามารถเพิ่มเพื่อขยายการครอบคลุมเครือข่ายเพื่อรองรับการติดตั้งทางกายภาพขนาดใหญ่ได้

TDMA เป็นกุญแจสำคัญในการผสมผสานการเชื่อมต่อที่แข็งแกร่งเข้ากับการใช้พลังงานน้อยที่สุด โดยตัวควบคุม TDMA ในเกตเวย์จะกำหนดเวลาที่เฉพาะเจาะจงให้กับโหนดแต่ละโหนดในการส่งและรับข้อมูล ซึ่งเกตเวย์จะมีหมายเลข ID อุปกรณ์เป็น 0 เสมอ โหนดอาจมีการกำหนดหมายเลขในลำดับใดก็ได้โดยใช้ ID อุปกรณ์ตั้งแต่ 1 ถึง 47

การกำหนดเวลาการสื่อสารที่เจาะจงสำหรับโหนดแต่ละโหนดจะช่วยเพิ่มประสิทธิภาพโดยขจัดความเป็นไปได้ที่จะเกิดความขัดแย้งระหว่างโหนด นอกจากนี้ยังช่วยให้โหนดเข้าสู่สถานะพลังงานต่ำระหว่างการสื่อสาร โดยจะทำงานเฉพาะในเวลาที่กำหนดเท่านั้น การปิดวิทยุระหว่างการส่งสัญญาณจะช่วยประหยัดพลังงานและยืดอายุการใช้งานของโหนดที่ใช้พลังงานจากแบตเตอรี่

สรุป

การเข้าถึงโปรโตคอลการสื่อสารต่างๆ เช่น IO-Link, Modbus, EtherNet/IP และอื่นๆ เป็นสิ่งจำเป็นเพื่อรองรับการทำงานที่มีประสิทธิภาพของเครือข่าย Industry 4.0 และ IIoT โดย Banner Engineering มอบตัวเลือกที่ครอบคลุมสำหรับฮับ IO-Link, ตัวแปลง และมาสเตอร์ในปัจจัยรูปแบบต่างๆ ให้กับนักออกแบบ เพื่อรองรับโซลูชันการสื่อสารที่เหมาะสมที่สุด

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.