PLC การเขียนโปรแกรม: สรุปทางเทคนิคพร้อมตัวอย่างของ Siemens

Contributed By DigiKey's North American Editors

2022-05-25

ตัวควบคุมลอจิกแบบตั้งโปรแกรมได้ (PLC) เป็นอุปกรณ์อิเล็กทรอนิกส์ที่ใช้ไมโครโปรเซสเซอร์ที่ทนทานซึ่งจำเป็นต่อระบบอัตโนมัติสมัยใหม่ทั้งหมด ซึ่งรวมถึง

- อุตสาหกรรมที่ใช้น้ำมันและก๊าซ นิวเคลียร์ การผลิตเหล็ก และการบำบัดน้ำเสีย

- อุตสาหกรรมที่เน้นการควบคุมงานที่ไม่ต่อเนื่อง — รวมถึงระบบอัตโนมัติในโรงงานทั่วไป คลังสินค้าอัตโนมัติ บรรจุภัณฑ์ อาหารและเครื่องดื่ม และการผลิตอุปกรณ์ทางการแพทย์

ในการติดตั้งเหล่านี้ โดยทั่วไปจะพบ PLC บนระบบชั้นวางแบบติดตั้งบนราง DIN หรือตู้ควบคุมที่มีช่องรับโมดูล PLC (มี CPU เพื่อรันลอจิกและสั่งงาน) และโมดูลแหล่งจ่ายไฟเสริม โมดูลฟังก์ชันเฉพาะแอปพลิเคชัน และดิจิทัล รวมถึงโมดูล I/O แบบอนาล็อก

แน่นอนว่า PLC ไม่ใช่ตัวเลือกเดียวสำหรับการควบคุมอัตโนมัติ ระบบที่ใช้รีเลย์ยังคงรักษาสิ่งที่ขาดไม่ได้ในการใช้งานที่หลากหลาย และตัวควบคุมอัตโนมัติแบบตั้งโปรแกรมได้ (PAC) หรือพีซีอุตสาหกรรม (IPC) รวมถึงพีซีแบบพาเนล (HMI พร้อมอุปกรณ์อิเล็กทรอนิกส์ควบคุม) เป็นทางเลือกอื่นสำหรับการออกแบบเครื่องจักรและระบบต่างๆ ที่ต้องการ องศาที่แตกต่างกันของการควบคุมแบบกระจาย PAC และ IPC ที่ใช้ระบบปฏิบัติการ Microsoft Windows ระดับอุตสาหกรรมให้ความยืดหยุ่นในการออกแบบระดับสูงสุด

ระบบควบคุมแต่ละระบบเหล่านี้ได้รับการกำหนดค่าและตั้งโปรแกรมด้วยซอฟต์แวร์ที่มีความซับซ้อนหลากหลาย เพื่อทำให้การออกแบบการควบคุมทุกประเภทมีความล้ำหน้าและเป็นมิตรกับผู้ใช้มากกว่าที่เคย ซึ่งจะทำให้ผู้สร้างเครื่องจักร OEM และวิศวกรโรงงานสามารถสร้าง อัปเกรด และย้ายระบบได้อย่างรวดเร็วด้วยประสิทธิภาพ ประสิทธิผลสูงสุด และการเชื่อมต่อ IIoT

เครื่องมือในการควบคุมโปรแกรมรวมถึง PLCs

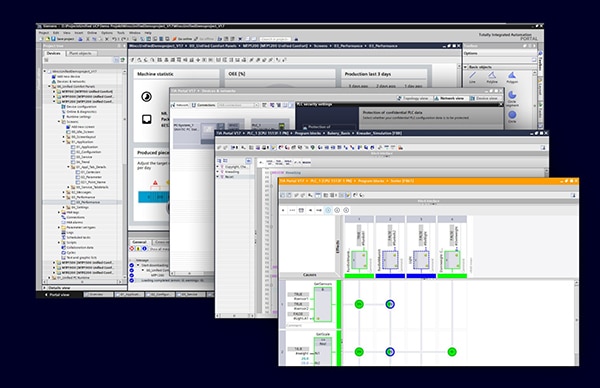

รูปที่ 1: PLC นำเสนอจุดแข็งทั้งหมดของฮาร์ดแวร์ที่สร้างขึ้นตามวัตถุประสงค์รวมถึงความน่าเชื่อถือ ในทางตรงกันข้าม PAC ให้ความยืดหยุ่นสูงสุด ซัพพลายเออร์บางรายอนุญาตให้วิศวกรตั้งโปรแกรมการควบคุมทั้งสองประเภทในสภาพแวดล้อมซอฟต์แวร์แบบรวมศูนย์เดียวกัน สภาพแวดล้อมดังกล่าวยังช่วยให้เข้าถึงเครื่องมืออัตโนมัติ วิศวกรรม และการตรวจสอบการปฏิบัติงานได้อย่างไม่จำกัด (ที่มาของภาพ: Siemens)

รูปที่ 1: PLC นำเสนอจุดแข็งทั้งหมดของฮาร์ดแวร์ที่สร้างขึ้นตามวัตถุประสงค์รวมถึงความน่าเชื่อถือ ในทางตรงกันข้าม PAC ให้ความยืดหยุ่นสูงสุด ซัพพลายเออร์บางรายอนุญาตให้วิศวกรตั้งโปรแกรมการควบคุมทั้งสองประเภทในสภาพแวดล้อมซอฟต์แวร์แบบรวมศูนย์เดียวกัน สภาพแวดล้อมดังกล่าวยังช่วยให้เข้าถึงเครื่องมืออัตโนมัติ วิศวกรรม และการตรวจสอบการปฏิบัติงานได้อย่างไม่จำกัด (ที่มาของภาพ: Siemens)

ปัจจุบัน PLC เกือบทั้งหมดได้รับการกำหนดค่าและตั้งโปรแกรมผ่านซอฟต์แวร์บนพีซี ผู้ค้ารายใหญ่ที่มีการควบคุมการเคลื่อนไหวที่ตั้งโปรแกรมได้ การตรวจจับ การสั่งงาน และการนำเสนอส่วนประกอบส่วนต่อประสานเครื่องจักร (นอกเหนือจากระบบอัตโนมัติทั่วไปและผลิตภัณฑ์ PLC) มักจะอนุญาตให้ตั้งโปรแกรมส่วนประกอบทั้งหมดเหล่านี้ในกรรมสิทธิ์ของตนเอง สภาพแวดล้อมการเขียนโปรแกรมแบบครบวงจร ซอฟต์แวร์ที่เข้ากันได้กับ Windows บนพีซี พร้อมการออกแบบ การกำหนดค่า การเขียนโปรแกรม และแม้แต่โมดูลการทำงานและการจัดการ โดยเฉพาะอย่างยิ่งในกรณีที่ผู้ขายมีข้อเสนอที่รวมไว้ล่วงหน้า เช่น มอเตอร์อัจฉริยะหรือ HMI ที่มีฟังก์ชัน PLC เป็นต้น

ในขณะที่อาจเป็นเรื่องยากที่จะเรียนรู้ แต่สภาพแวดล้อมการเขียนโปรแกรมแบบรวมศูนย์ (เมื่อเชี่ยวชาญแล้ว) จะทำให้การออกแบบเครื่องเร็วขึ้นอย่างมาก

ประโยชน์อย่างหนึ่งของสภาพแวดล้อมซอฟต์แวร์ดังกล่าวคือวิธีที่พวกเขาให้ฐานข้อมูลสัญลักษณ์ ตัวแปร หรือฐานข้อมูลที่ปราศจากข้อผิดพลาด แก้ไขได้ และนำไปใช้ได้ในระดับสากล หรือ แท็ก ชื่อ ชื่อเหล่านี้เป็นชื่อตัวอักษรและตัวเลขที่มนุษย์อ่านได้ ซึ่งกำหนดให้กับที่อยู่ของส่วนประกอบ (รวมถึง PLC) และปรับปรุงการใช้ที่อยู่ลงทะเบียนที่ซับซ้อนโดยตรง ซึ่งครั้งหนึ่งเคยเป็นแนวทางปฏิบัติมาตรฐาน การเสริมแท็กอุปกรณ์ที่จัดเรียงและค้นหาได้เหล่านี้เป็นแท็กเครื่องที่ให้ข้อมูลและเวิร์กเซลล์ เช่นเดียวกับแท็กสำหรับฟังก์ชันทั่วไปของเครื่อง เช่น อัตโนมัติ, แมนนวล, MotorOn, ข้อบกพร่อง หรือรีเซ็ต

พิจารณาซอฟต์แวร์ Siemens STEP 7 Totally Integrated Automation (TIA Portal) ของ Siemens ซึ่งรวมถึงแพ็คเกจเฉพาะการใช้งานที่หลากหลายและสามารถเข้าถึงได้ผ่าน Siemens SIMATIC (Siemens Automatic) สภาพแวดล้อมการจัดการซอฟต์แวร์ ซอฟต์แวร์ STEP 7 นั้นสะดวกสำหรับการแสดงตัวอย่างวิธีการทั่วไปในการเขียนโปรแกรม PLC เนื่องจากเป็นซอฟต์แวร์ที่ใช้กันอย่างแพร่หลายมากที่สุดในโลกสำหรับระบบอัตโนมัติทางอุตสาหกรรม โดยมีการตรวจสอบการทำงานและความน่าเชื่อถือมากมาย จากการประมาณการส่วนใหญ่ PLC ของ Siemens ใช้ในการติดตั้ง PLC เกือบหนึ่งในสามทั่วโลก

ด้วยซอฟต์แวร์นี้ วิศวกรสามารถสร้างการควบคุมกระบวนการ ระบบอัตโนมัติแบบไม่ต่อเนื่อง การจัดการพลังงาน การแสดงภาพ HMI หรือการจำลอง และการเขียนโปรแกรมคู่ดิจิตอลที่เกี่ยวข้องกับฟังก์ชันของ PLC และตัวควบคุมอุตสาหกรรมอื่น ๆ สำหรับ PLC ซอฟต์แวร์วิศวกรรม STEP 7 (TIA Portal) ของซีเมนส์พัฒนาจากซอฟต์แวร์ SIMATIC STEP 7 รุ่นเก่าเพื่อรองรับการเขียนโปรแกรมคอนโทรลเลอร์ S7-1200, S7-1500 และ S7-1500 รวมถึง ET 200SP I/O CPUs และรุ่นดั้งเดิม ซีพียู S7-300 (ผลิตภัณฑ์หลักในอุตสาหกรรมที่คงทน) พร้อมด้วยคอนโทรลเลอร์ S7-400 และ SIMATIC WinAC สำเนาระดับมืออาชีพและได้รับอนุญาตพิเศษของ STEP 7 รวมถึงฟังก์ชันเพิ่มเติม ตัวแก้ไขลอจิก และการรวมซอฟต์แวร์วิศวกรรมแบบดั้งเดิม

แม้ว่าจะอยู่นอกเหนือขอบเขตของบทความนี้ แต่ก็ควรสังเกตว่าทางเลือกการควบคุมอุตสาหกรรมแทน PLC แบบมัลติฟังก์ชั่นสามารถกำหนดค่าและตั้งโปรแกรมได้ผ่านซอฟต์แวร์เสริม ระบบนิเวศน์ที่กว้างใหญ่ของการควบคุมของซีเมนส์ให้ตัวอย่างมากมาย

- LOGO! โมดูลลอจิกตอบสนองการใช้งานอัตโนมัติขนาดเล็กและประนีประนอมเพื่อลดช่องว่างระหว่างรีเลย์และตัวควบคุมอุตสาหกรรมที่ใช้ไมโครโปรเซสเซอร์ พวกเขากำลังตั้งโปรแกรมผ่าน Siemens LOGO! ซอฟต์แวร์พร้อมซอฟต์แวร์วิศวกรรม Soft Comfort LOGO! เข้าถึงเครื่องมือและโลโก้! Web Editor สำหรับการกำหนดค่าและการออกแบบอย่างง่าย

- ระบบควบคุมกระบวนการใช้ผลิตภัณฑ์คอนโทรลเลอร์ Siemens SIMATIC PCS 7 ที่ตั้งโปรแกรมได้ผ่านซอฟต์แวร์ระบบ SIMATIC PCS 7

- ผลิตภัณฑ์พีซีอุตสาหกรรม (IPC) แบบแร็ค (ราง) แบบแผง และแบบกล่องสำหรับการควบคุมแบบกระจายและเครื่องจักรที่ต้องการการเชื่อมต่อ IIoT อาศัยโมดูลซอฟต์แวร์ Siemens SIMATIC IPC รวมถึง IPC Image และ Partition Creator IPC DiagMonitor; ตัวจัดการระยะไกล IPC; IPC FirmwareManager; และระบบปฏิบัติการอุตสาหกรรม SIMATIC

- HMI ที่ทำหน้าที่เป็นแผงควบคุมพีซีสำหรับการควบคุมในเครื่องนั้นใช้ซอฟต์แวร์ SIMATIC WinCC Unified (TIA Portal) เช่นเดียวกับ SIMATIC WinCC (TIA Portal), WinCC แบบยืดหยุ่น, WinCC V7, WinCC OA, ซอฟต์แวร์วินิจฉัยกระบวนการ ProAgent ซอฟต์แวร์การแจ้งเตือนสำหรับอุปกรณ์มือถือ และ มากกว่า

การเลือกระหว่าง SIMATIC PLC และการควบคุมเครื่องจักรอื่นๆ นั้นทำได้ง่ายขึ้นด้วยซอฟต์แวร์ที่มากขึ้นในรูปแบบของ เครื่องมือการเลือกแบบออนไลน์บนคลาวด์ (หรือ รูปแบบออฟไลน์) ที่ถามวิศวกรเกี่ยวกับการจัดวางทางกายภาพของการออกแบบที่กำหนด (ไม่ว่าจำเป็นต้องใช้ตู้ควบคุมหรือการควบคุมแบบกระจาย) และ

- จำนวน I/O ที่คาดการณ์ไว้ รวมถึงเซ็นเซอร์ สวิตช์ และแอคทูเอเตอร์

- ภาษาโปรแกรมที่จะใช้ ไม่ว่าจะเป็นแลดเดอร์ไดอะแกรม (LD) ภาษาควบคุมที่มีโครงสร้าง (SCL) หรือ Function Block Diagram (FBD) ข้อความที่มีโครงสร้างขั้นสูง (ST) แผนภูมิฟังก์ชันตามลำดับตามกราฟ (SFC) และแผนภูมิฟังก์ชันต่อเนื่อง (CFC) หรือภาษาขั้นสูงอื่น ๆ

- ระดับของการควบคุมการเคลื่อนไหวที่ต้องการ (ถ้ามี) ตั้งแต่การควบคุมความเร็วและตำแหน่งอย่างง่ายไปจนถึงการแคมปิ้งอิเล็กทรอนิกส์และการควบคุมจลนศาสตร์ขั้นสูง

- ค่ากำหนดของฮาร์ดแวร์และซอฟต์แวร์ PLC ที่ทำงานบน IPC อาจเหมาะสมที่สุดหรือไม่

โครงการโปรแกรม PLC

การเขียนโปรแกรม PLC ที่เขียนด้วยซอฟต์แวร์ซัพพลายเออร์ของ PLC มักมีอยู่ในโครงการ สิ่งเหล่านี้เกี่ยวข้องกับการดำเนินการเฉพาะแอปพลิเคชันที่เน้น เช่น:

- การให้ความร้อน การผสม การบรรจุ การสูบจ่าย และการให้น้ำ

- การเคลื่อนตัว การบังคับเลี้ยว การปั่นจักรยาน การวางตำแหน่ง และการเบรก

- การจับ การตัด การเจาะ และการผ่า

- การเชื่อม การติดกาว การทำเครื่องหมาย และการจ่าย

- การตรวจจับ การติดตาม การจัดลำดับ และการระบุ

ตัวเลือกขั้นสูงสุดรองรับการวางแผนดิจิทัลและวิศวกรรมแบบบูรณาการตลอดจนการทำงานที่โปร่งใสที่เข้าถึงได้ง่ายผ่าน HMI ด้วยหน้าจอเฉพาะผู้ใช้ที่ทำงานอยู่ กล่าวอีกนัยหนึ่ง ซอฟต์แวร์ PLC ดังกล่าวสามารถช่วยให้สามารถนำเสนอข้อมูล PLC ที่เกี่ยวข้องบนจอแสดงผลต่างๆ เพื่อตอบสนองความต้องการข้อมูลที่แตกต่างกันของผู้ควบคุมเครื่องจักร ช่างเทคนิค ผู้จัดการโรงงาน หรือแม้แต่ผู้จัดการธุรกิจ

เครื่องมือจำลองสถานการณ์ภายในสภาพแวดล้อมซอฟต์แวร์ของซัพพลายเออร์ของ PLC ยังสามารถเร่งเวลาในการออกสู่ตลาดสำหรับผลิตภัณฑ์ที่กำหนด — และเพิ่มปริมาณงานของผลิตภัณฑ์สำเร็จรูป การทำชุดการปรับปรุงโดยใช้ซอฟต์แวร์ให้เสร็จสมบูรณ์คือฟังก์ชันการจัดการพลังงานและการวินิจฉัย

การตรวจสอบและการโหลด PLC ด้วยโปรแกรมที่เขียนด้วยซอฟต์แวร์

รูปที่ 2: SiemensSIMATIC PLC และระบบอัตโนมัติ เปิดตัวครั้งแรกในปี 1950 วันนี้ ผลิตภัณฑ์ SIMATIC S7 (รวมถึงส่วนประกอบ SIMATIC S7-1500 PLC ที่แสดงไว้ที่นี่) ได้พัฒนาขึ้นเพื่อรองรับการใช้งานระบบอัตโนมัติทางอุตสาหกรรมต่าง ๆ (ที่มาของภาพ: Siemens)

รูปที่ 2: SiemensSIMATIC PLC และระบบอัตโนมัติ เปิดตัวครั้งแรกในปี 1950 วันนี้ ผลิตภัณฑ์ SIMATIC S7 (รวมถึงส่วนประกอบ SIMATIC S7-1500 PLC ที่แสดงไว้ที่นี่) ได้พัฒนาขึ้นเพื่อรองรับการใช้งานระบบอัตโนมัติทางอุตสาหกรรมต่าง ๆ (ที่มาของภาพ: Siemens)

หัวใจหลักของการทำงานของ PLC คือคุณภาพของการเขียนโปรแกรม โค้ดทั้งหมดควรเป็นไปตามมาตรฐานอุตสาหกรรมการพัฒนาซอฟต์แวร์และแนวปฏิบัติที่ดีที่สุด นอกเหนือจากนั้น กระบวนการตรวจสอบ (ทั้งแบบแมนนวลและแบบอัตโนมัติ) สามารถเปิดเผยทุกอย่างตั้งแต่ข้อผิดพลาดที่สำคัญไปจนถึงความไร้ประสิทธิภาพของโค้ด พิจารณาการเขียนโปรแกรมของผลิตภัณฑ์ SIMATIC S7 อีกครั้ง ภายในระบบนิเวศของซีเมนส์ TIA Portal ตรวจสอบโครงการ แอปพลิเคชันสามารถเปรียบเทียบโค้ดบางโค้ดกับกฎที่กำหนดโดยคู่มือรูปแบบการเขียนโปรแกรมสำหรับ PLC เฉพาะเหล่านี้ได้โดยอัตโนมัติ จากนั้นวิศวกรสามารถส่งออกผลการเปรียบเทียบไปยังไฟล์ XML หรือ Excel นอกจากนี้ยังสามารถเพิ่มชุดกฎที่ผู้ใช้กำหนด (แม้กระทั่งประเภทที่ซับซ้อน) ผ่านชุดพัฒนาซอฟต์แวร์ Project Check (หรือ SDK) ใน C# หรือ Visual Basic (.NET) SDK นี้เป็นหลักพิสูจน์รูปแบบของโปรแกรม

|

ตารางที่ 1: การตรวจสอบการเขียนโปรแกรม PLC สามารถใช้ประโยชน์จากวิธีการแบบแมนนวลและแบบอัตโนมัติ โดยวิธีหลังมีประโยชน์อย่างยิ่งสำหรับการตรวจสอบรูปแบบและเทคนิค (ที่มาของแผนภูมิ: Siemens)

หลังจากที่โปรเจ็กต์ปลายทางสำหรับ PLC ถูกเขียนและตรวจสอบอย่างสมบูรณ์แล้ว จะต้องโหลดโปรเจ็กต์ลงใน PLC นั้น ในหลายกรณี พีซี (ซึ่งมักจะเป็นแล็ปท็อป) เชื่อมต่อกับ PLC ชั่วคราวผ่านสายอีเทอร์เน็ตหรืออะแดปเตอร์ PC USB เป็น PLC COMM แบบพิเศษ เพื่อโหลดการเขียนโปรแกรมนั้นไปยังไมโครอิเล็กทรอนิกส์ของ PLC จากนั้น PLC จะเชื่อมต่อกับส่วนประกอบควบคุมผ่านโมดูล I/O หลังจากการตรวจสอบเพิ่มเติมเมื่อเริ่มต้นระบบ PLC จะรันโปรแกรมโดยสั่งการแอคทูเอเตอร์ในเครือข่าย (ผ่านสัญญาณประเภทต่าง ๆ) และทำการปรับเปลี่ยนตามเวลาจริงเพื่อตอบสนองต่อข้อเสนอแนะที่ส่งคืนจากอุปกรณ์ภาคสนาม

ในบางครั้ง เครื่องจักรหรือเซลล์ทำงานอัตโนมัติจะต้องมีการปรับ แก้ไขปัญหา หรือซ่อมแซม — และ (ผ่านการเชื่อมต่อ PC การเขียนโปรแกรมบางประเภทกับ PLC) การแทนที่การตอบสนองเริ่มต้นของ PLC ต่อคำติชมด้วย การบังคับ "กลเม็ด" นี้ให้ PLC ทำงานราวกับว่าข้อเสนอแนะบางอย่างมีค่าบางอย่างเมื่อไม่ใช่ - กลยุทธ์ที่ใช้เมื่อสถานีปลายทางของแอคทูเอเตอร์ที่ชำรุดจะต้องถูกล้างเป็นต้น ในบางครั้ง เครื่องจักรหรือเซลล์ทำงานอาจต้องมีการปรับพารามิเตอร์ของ PLC ที่ติดตั้งในสนามผ่านกำลังแก้ไข . การปรับเปลี่ยนดังกล่าวต้องอ้างอิงทริกเกอร์ ค่าตัวแปรหรือตาราง ตัวนับ และตัวจับเวลาที่เหมาะสม

สรุป

การทำงานกับระบบอัตโนมัติของ Siemens และข้อเสนอการควบคุมระดับอุตสาหกรรมจำนวนมากช่วยให้วิศวกรออกแบบมีความเข้าใจที่ลึกซึ้งยิ่งขึ้นเกี่ยวกับตัวเลือกการควบคุมในปัจจุบัน ซึ่งรวมถึง PLC และฮาร์ดแวร์ประเภทอื่น ๆ นั่นเป็นความจริงไม่ว่าในท้ายที่สุดแล้วไม่ว่าแบรนด์หรือประเภทย่อยของฮาร์ดแวร์จะถูกเลือกสำหรับการติดตั้งแบบอัตโนมัติในท้ายที่สุด

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.