การบูรณาการ AMR เข้ากับการดำเนินงานอุตสาหกรรม 4.0 ได้อย่างปลอดภัยและมีประสิทธิภาพเพื่อผลประโยชน์สูงสุด

Contributed By DigiKey's North American Editors

2024-03-26

เพื่อตอบสนองต่อการใช้หุ่นยนต์เคลื่อนที่อัตโนมัติ (AMR) หรือที่เรียกว่าหุ่นยนต์เคลื่อนที่ทางอุตสาหกรรมที่เพิ่มขึ้นอย่างรวดเร็วในการดำเนินงานอุตสาหกรรม 4.0 สมาคมเพื่อระบบอัตโนมัติก้าวหน้า (A3) ร่วมกับสถาบันมาตรฐานแห่งชาติอเมริกัน (ANSI) ได้ออกส่วนเพิ่มส่วนที่สองของมาตรฐานความปลอดภัยสำหรับ AMR: ANSI/A3 R15.08-2 เมื่อเร็ว ๆ นี้ ซึ่งมีรายละเอียดข้อกำหนดสำหรับการรวม การกำหนดค่า และการปรับแต่ง AMR หรือกลุ่ม AMR ในพื้นที่ทำงาน โดยข้อกำหนดที่สำคัญคือประสิทธิภาพของการประเมินความเสี่ยงตาม ANSI/ISO 12100 หรือ ANSI B11.0 มาตรฐานใหม่นี้เข้ามาเสริมมาตรฐาน R15.08-1 ที่เปิดตัวก่อนหน้านี้ ซึ่งมุ่งเน้นไปที่การออกแบบที่ปลอดภัยและการบูรณาการของ AMR

ชุดมาตรฐาน R15.08 สร้างขึ้นจากมาตรฐานความปลอดภัย B56.5 ของ ANSI/ Industrial Truck Standards Development Foundation (ITSDF) B56.5 สำหรับยานพาหนะนำทางอัตโนมัติในอุตสาหกรรม (AGV) มาตรฐานที่ใหม่กว่าจะจำแนก AMR เป็นสามแบบโดยพิจารณาจากการรวมฟังก์ชันและคุณสมบัติเฉพาะเข้าด้วยกัน

บทความนี้จะเปรียบเทียบ AMR และ AGV และ ANSI/ITSDF B56.5 และองค์การมาตรฐานสากล (ISO) 3691-4 กับ ANSI/A3 R15.08 โดยสังเขป จากนั้นจะทบทวนกลยุทธ์การประเมินความเสี่ยงที่ระบุไว้ใน ANSI/International Standards Organisation (ISO) 12100 และ ANSI B11.0 ว่ากลยุทธ์เหล่านี้เกี่ยวข้องกับ AMR อย่างไร และบูรณาการเข้ากับ R15.08-2 ได้อย่างไร และจะกล่าวถึง AMR ทั้งสามแบบที่กำหนดไว้ใน R15.08-2 ก่อนที่จะปิดท้ายด้วยการนำเสนอข้อควรพิจารณาในทางปฏิบัติสำหรับการบูรณาการ AMR รวมถึงวิธีดำเนินการทำแผนที่และการว่าจ้าง วิธีจัดการกลุ่มยานพาหนะของ AMR และวิธีการนำทางโอกาสใหม่ ๆ สำหรับ การทดสอบการใช้งานเสมือนจริงโดยใช้การจำลองและเทคโนโลยี Digital Twins โดยใช้ตัวอย่างจาก Omron Automation และ Siemens

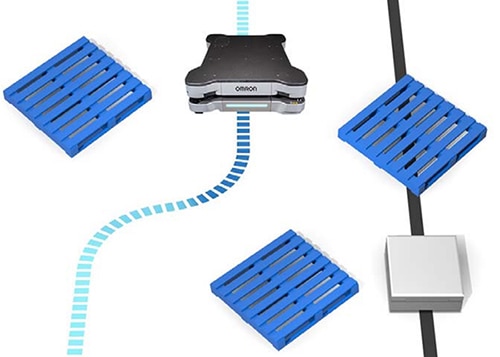

AGV สามารถเดินทางได้ตามเส้นทางที่กำหนดไว้ล่วงหน้าเท่านั้น ไม่มีความสามารถในการนำทางที่เป็นอิสระ โดยจะหยุดถ้ามีสิ่งกีดขวางและรอให้สิ่งนั้นเคลื่อนตัวออกก่อนที่จะเดินทางไปตามเส้นทางที่กำหนด AMR รวมถึงระบบนำทางอิสระและสามารถเปลี่ยนเส้นทางและเคลื่อนที่ผ่านสิ่งกีดขวางได้ (รูปที่ 1) เนื่องจากความแตกต่างเหล่านี้ AGV จึงเหมาะสมกว่าสำหรับสภาพแวดล้อมที่ค่อนข้างเสถียรและไม่เปลี่ยนแปลง ในขณะที่ AMR รองรับการปรับใช้ที่ยืดหยุ่นและปรับขนาดได้มากกว่า เช่นเดียวกับที่จำเป็นในการดำเนินงานของ Industry 4.0

รูปที่ 1: AMR (ซ้าย) เคลื่อนที่ไปรอบๆ สิ่งกีดขวาง ขณะที่ AGV (ขวา) หยุดเมื่อมาถึงสิ่งกีดขวาง (แหล่งที่มาภาพ: Omron)

รูปที่ 1: AMR (ซ้าย) เคลื่อนที่ไปรอบๆ สิ่งกีดขวาง ขณะที่ AGV (ขวา) หยุดเมื่อมาถึงสิ่งกีดขวาง (แหล่งที่มาภาพ: Omron)

วิวัฒนาการมาตรฐาน

มาตรฐาน AMR บางอย่างได้พัฒนามาจากมาตรฐานที่พัฒนาก่อนหน้านี้สำหรับ AGV และหุ่นยนต์แบบอยู่กับที่ ตัวอย่างเช่น EN 1525:1997 ได้รับการพัฒนาสำหรับ AGV และต่อมานำไปใช้กับ AMR โดยไม่มีการดัดแปลง มาตรฐาน ISO 3691-4 ที่ใหม่กว่าครอบคลุม AGV และมีส่วนต่าง ๆ ที่เกี่ยวกับ AMR โดยเฉพาะ

ANSI/ITSDF B56.5 เป็นมาตรฐานความปลอดภัยสำหรับยานพาหนะอุตสาหกรรมแบบมีคนขับ ยานพาหนะอุตสาหกรรมแบบไม่มีคนขับ และฟังก์ชันอัตโนมัติของยานพาหนะอุตสาหกรรมแบบมีคนขับ แต่ไม่ครอบคลุมถึง AMR ANSI/RIA R15.08 เป็นมาตรฐานที่ใหม่กว่าและเป็นมาตรฐานความปลอดภัยสำหรับการใช้ AMR ในสภาพแวดล้อมทางอุตสาหกรรม ซึ่งอ้างอิงและเพิ่มเติมจากมาตรฐาน R15.06 เพื่อการใช้แขนหุ่นยนต์แบบอยู่กับที่อย่างปลอดภัย

มาตรฐานที่สำคัญอีกประการหนึ่งคือ EN ISO 13849 ซึ่งกำหนดระดับประสิทธิภาพด้านความปลอดภัย (PL) สำหรับอุปกรณ์ประเภทต่างๆ ซึ่งมีห้าระดับ ตั้งแต่ PLA ถึง PLe โดยเพิ่มขึ้นตามระดับความเข้มงวด ผู้ผลิต AGV และ AMR ต้องถึงควทำให้ได้ตามปลอดภัยของ PLd ซึ่งรับประกันการทำงานที่ปลอดภัยอย่างต่อเนื่องในกรณีที่มีข้อผิดพลาด กล่าวคือ การใช้ระบบสำรอง

ANSI/A3 R15.08-2 ต้องมีการประเมินความเสี่ยงในการบูรณาการและปรับใช้ AMR การประเมินความเสี่ยงที่กำหนดโดย ISO 12100 และ ANSI B11.0-2010 มีความคล้ายคลึงกันมาก แม้ว่าจะไม่เหมือนกันก็ตาม ISO 12100 มุ่งเป้าไปที่ผู้ผลิตอุปกรณ์ดั้งเดิม ในขณะที่ ANSI B11.0 มุ่งเน้นไปที่เครื่องจักรและความปลอดภัยของผู้ใช้ปลายทางมากกว่า ซึ่งพื้นฐานของการประเมินความเสี่ยงมีความคล้ายคลึงกันสำหรับทั้งสองมาตรฐาน

การประเมินความเสี่ยง

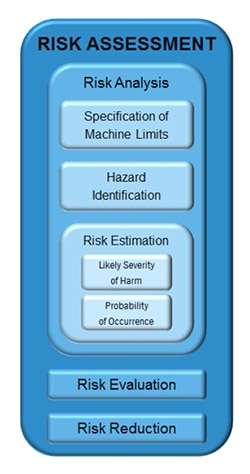

การประเมินความเสี่ยงคือการวิเคราะห์ที่มีโครงสร้างระดับสูงเพื่อให้ได้ระดับความเสี่ยงที่ยอมรับได้ ซึ่งตระหนักดีว่าไม่มีระบบหรือสภาพแวดล้อมใดที่สมบูรณ์แบบ โดยความเสี่ยงโดยธรรมชาติสามารถจัดการได้แต่ไม่สามารถกำจัดได้ เริ่มต้นด้วยการกำหนดขีดจำกัดการทำงานของเครื่องจักร และระบุอันตรายที่อาจเกิดขึ้นหากเครื่องจักรทำงานใกล้หรือนอกขีดจำกัดเหล่านั้น

ขั้นต่อไปคือการประมาณความเสี่ยง ซึ่งจะพิจารณาถึงความรุนแรงของอันตรายที่อาจเกิดขึ้นจากอันตรายแต่ละแบบและความน่าจะเป็นที่จะเกิดขึ้น อันตรายที่รุนแรงมากและมีโอกาสเกิดขึ้นต่ำอาจได้รับการจัดอันดับที่คล้ายกันว่าเป็นอันตรายที่มีผลลัพธ์รุนแรงน้อยกว่าและมีแนวโน้มที่จะเกิดขึ้นมากกว่า ความเสี่ยงที่ระบุทั้งหมดจะได้รับการประเมินและจัดอันดับเพื่อจัดลำดับความสำคัญของความพยายามในการลดความเสี่ยง โดยการประเมินความเสี่ยงอาจเป็นกระบวนการวนซ้ำ โดยระบุความเสี่ยงที่รุนแรงที่สุด และลดความน่าจะเป็นที่จะเกิดขึ้น และ/หรือความรุนแรงของผลลัพธ์ จนกว่าจะบรรลุระดับความเสี่ยงที่ยอมรับได้ (รูปที่ 2)

รูปที่ 2: องค์ประกอบสำคัญของการประเมินความเสี่ยง ได้แก่ การวิเคราะห์ การประเมิน และการลดความเสี่ยง (แหล่งที่มาภาพ: SICK)

รูปที่ 2: องค์ประกอบสำคัญของการประเมินความเสี่ยง ได้แก่ การวิเคราะห์ การประเมิน และการลดความเสี่ยง (แหล่งที่มาภาพ: SICK)

ปรเภทของ AMR

R15.08 แบ่ง AMR สามประเภท:

Type A: แพลตฟอร์ม AMR เท่านั้น ตรงกันข้ามกับ AGV โดย AMR Type A สามารถทำงานเป็นระบบอิสระโดยไม่ต้องมีการเปลี่ยนแปลงสภาพแวดล้อม ซึ่งอาจรวมถึงคุณสมบัติเสริมต่างๆ เช่น ระบบการจัดการแบตเตอรี่ ความสามารถในการค้นหาเครื่องชาร์จและชาร์จแบตเตอรี่ได้อย่างอิสระ ความสามารถในการผสานรวมกับซอฟต์แวร์การจัดการกลุ่มยานพาหนะแบบรวมศูนย์ เป็นต้น AMR Type A มักใช้ในการเคลื่อนย้ายวัสดุรอบๆ โรงงานหรือคลังสินค้า

Type B : คือ AMR Type A ที่มีการเพิ่มไฟล์แนบแบบพาสซีฟหรือแอคทีฟที่ไม่ใช่ตัวดัดแปลง (รูปที่ 3) โดยอุปกรณ์ต่อพ่วงทั่วไป ได้แก่ สายพานลำเลียง โต๊ะลูกกลิ้ง กระเป๋าใส่วัสดุแบบตายตัวหรือแบบถอดได้ อุปกรณ์ยก ระบบวิชันซิสเต็ม สถานีชั่งน้ำหนัก ฯลฯ AMR Type B สามารถใช้สำหรับงานโลจิสติกส์ที่ซับซ้อนมากขึ้นได้ วิชันซิสเต็มสามารถใช้ในการตรวจสอบและระบุผลิตภัณฑ์ การชั่งน้ำหนัก (หรือการประมาณจำนวน) ชิ้นส่วน และอื่นๆ

รูปที่ 3: AMR Type B พร้อมอุปกรณ์ยึดติดกับโต๊ะลูกกลิ้ง นอกจากนี้ยังแสดงระบบนำทางและความปลอดภัยทั่วไปสำหรับ AMR ทั้งสามประเภทด้วย (แหล่งที่มาภาพ: Omron)

รูปที่ 3: AMR Type B พร้อมอุปกรณ์ยึดติดกับโต๊ะลูกกลิ้ง นอกจากนี้ยังแสดงระบบนำทางและความปลอดภัยทั่วไปสำหรับ AMR ทั้งสามประเภทด้วย (แหล่งที่มาภาพ: Omron)

Type C : คือ AMR Type A พร้อมด้วยตัวจัดการเพิ่มเติม หุ่นยนต์สามารถเป็นแขนหุ่นยนต์ที่มีแกนเคลื่อนไหวตั้งแต่สามแกนขึ้นไป โดยสามารถออกแบบ AMR Type C ให้ทำงานเป็นหุ่นยนต์ร่วมปฏิบัติงาน (โคบอท) ที่ทำงานร่วมกับมนุษย์ได้ นอกจากนั้นยังสามารถเป็นผู้ดูแลเครื่องจักร ดำเนินการหยิบและวาง ดำเนินงานตรวจสอบที่ซับซ้อนให้เสร็จสิ้น ทำการเก็บเกี่ยวและกำจัดวัชพืชในพื้นที่เกษตรกรรม ฯลฯ การออกแบบบางอย่างสามารถย้ายจากที่หนึ่งไปอีกที่หนึ่งและทำงานที่แตกต่างกันในแต่ละสถานี

การทดสอบระบบ การทำแผนที่ และการเคลื่อนที่ตามแสงไฟ

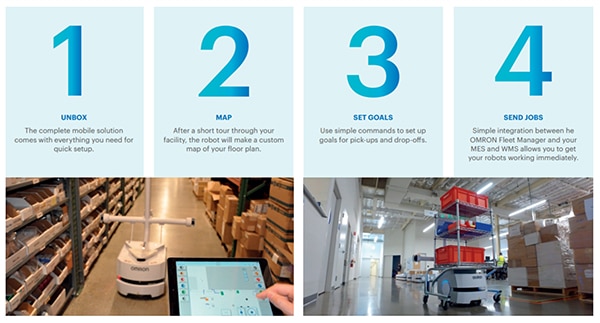

AMR ทั้งสามประเภทได้รับการออกแบบมาเพื่อทำให้การปรับใช้ง่ายขึ้น เมื่อเปรียบเทียบกับ AGV ที่ต้องมีการติดตั้งโครงสร้างพื้นฐานที่กว้างขวาง ไม่จำเป็นต้องมีการก่อสร้างที่จำเป็นสำหรับการปรับใช้ AMR และความต้องการในการเขียนโปรแกรมก็อาจน้อยมาก การทดสอบการใช้งานขั้นพื้นฐานเป็นกระบวนการสี่ขั้นตอน (รูปที่ 4):

- AMR มาพร้อมกับซอฟต์แวร์ที่จำเป็นทั้งหมดที่ติดตั้งไว้ ภารกิจแรกคือการติดตั้งและชาร์จแบตเตอรี่

- การทำแผนที่ถือเป็นสิ่งสำคัญและสามารถนำไปใช้ได้ด้วยตนเองหรือโดยอัตโนมัติ สำหรับการทำแผนที่ด้วยตนเอง ช่างเทคนิคจะควบคุม AMR และนำไปรอบๆ พื้นที่ เพื่อให้สามารถเรียนรู้เกี่ยวกับสภาพแวดล้อมได้ โดย AMR ที่ใช้เลเซอร์นำทางสามารถสแกนได้สูงสุดถึง 1,000 ตารางฟุตต่อนาทีโดยอัตโนมัติ เพื่อสร้างแผนที่ที่บันทึกคุณลักษณะทั้งหมดในพื้นที่ใกล้เคียง และส่งแผนที่ผลลัพธ์แบบไร้สายไปยังคอมพิวเตอร์ส่วนกลาง ในทั้งสองกรณี สามารถปรับแผนที่ด้วยเส้นทางเสมือนและเส้นทางต้องห้ามเพื่อการปฏิบัติงานที่ปลอดภัย และสามารถแชร์ระหว่างกลุ่ม AMR ได้

- การตั้งเป้าหมายรวมถึงการระบุสถานที่รับและส่ง

- การมอบหมายงานเป็นขั้นตอนสุดท้าย และรวมถึงการกำหนดเวลาและการประสานงานของ AMR ต่างๆ ในกลุ่มยานพาหนะ และการบูรณาการกับการวางแผนทรัพยากรองค์กร (ERP) ระบบการดำเนินการผลิต (MES) และระบบการจัดการคลังสินค้า (WMS)

รูปที่ 4: AMR มาพร้อมกับซอฟต์แวร์ที่ติดตั้งครบถ้วน และสามารถทดสอบการใช้งานและรวมเข้ากับสภาพแวดล้อมการใช้งานจริงได้อย่างรวดเร็ว (แหล่งที่มาภาพ: Omron)

รูปที่ 4: AMR มาพร้อมกับซอฟต์แวร์ที่ติดตั้งครบถ้วน และสามารถทดสอบการใช้งานและรวมเข้ากับสภาพแวดล้อมการใช้งานจริงได้อย่างรวดเร็ว (แหล่งที่มาภาพ: Omron)

นอกเหนือจากการทำแผนที่สถานที่โดยใช้การสแกนด้วยเลเซอร์แล้ว AMR ของ Omron บางตัวยังใช้กล้องในการตรวจจับและวางแผนตำแหน่งของไฟเหนือศีรษะอีกด้วย สร้างและซ้อนทับ "แผนที่แสง" ด้วย "แผนที่พื้นที่" มาตรฐาน

การระบุตำแหน่งด้วยเลเซอร์สามารถทนต่อการเปลี่ยนแปลงสภาพแวดล้อมบนพื้นจนถึงจุดหนึ่ง สมมติว่าคุณลักษณะมากกว่า 80% มีการเปลี่ยนแปลง เช่น บนท่าเรือขนส่งสินค้าที่พาเลทหรือรถเข็นเปลี่ยนตำแหน่งอยู่ตลอดเวลา ในกรณีดังกล่าว การระบุตำแหน่งด้วยเลเซอร์จะมีประโยชน์น้อยกว่า และการเพิ่มแผนที่แสงจะช่วยเพิ่มความน่าเชื่อถือในการนำทาง การใช้แผนที่แสงยังช่วยให้ AMR สามารถนำทางไปยังพื้นที่เปิดกว้างในสิ่งอำนวยความสะดวกขนาดใหญ่ได้ง่ายขึ้น

การจัดการกลุ่มหุ่นยนต์

การจัดการกลุ่มหุ่นยนต์อย่างมีประสิทธิผลสามารถเพิ่มประโยชน์ของการใช้ AMR ได้เป็นทวีคูณ สามารถรองรับการควบคุมแบบรวมศูนย์และการดำเนินการประสานงานของ AMR ประเภทผสม และให้ข้อมูลและการวิเคราะห์ที่จำเป็นเพื่อเพิ่มประสิทธิภาพในการปฏิบัติงานให้สูงสุด โดยคุณสมบัติทั่วไปบางประการของระบบการจัดการกลุ่ม AMR ได้แก่:

เพิ่มประสิทธิภาพการมอบหมายงาน ขึ้นอยู่กับความสามารถของหุ่นยนต์แต่ละตัวในกลุ่มหุ่นยนต์ ตำแหน่งปัจจุบัน และการคาดคะเนว่าตำแหน่งต่อไปของพวกเขาจะอยู่ที่ใด

การจัดการจราจร รวมถึงการกำหนดสถานที่รับ-ส่งและเวลาให้มีประสิทธิภาพสูงสุด และแจ้งเตือนหุ่นยนต์เมื่อมีการเปลี่ยนแปลงจุดหมายปลายทางหรือมีอุปสรรคใหม่ ช่วยให้หุ่นยนต์คำนวณเส้นทางใหม่เพื่อประสิทธิภาพและปลอดภัยสูงสุด

การจัดการค่าใช้จ่าย ติดตามระดับประจุแบตเตอรี่ของหุ่นยนต์แต่ละตัวในกลุ่ม ช่วยให้สามารถชาร์จเชิงรุกและมีเวลาทำงานสูงสุด

การอัปเดตซอฟต์แวร์ที่ประสานงาน ทั่วทั้งกลุ่มหุ่นยนต์เพื่อให้แน่ใจว่าหุ่นยนต์แต่ละประเภทติดตั้งซอฟต์แวร์เวอร์ชันล่าสุด

บูรณาการองค์กร เชื่อมต่อซอฟต์แวร์การจัดการกลุ่มยานพาหนะเข้ากับระบบ ERP, MES และ WMS เพื่อให้สามารถจัดสรรและกำหนดเวลางานให้กับกลุ่มยานพาหนะโดยอัตโนมัติแบบเรียลไทม์

การทดสอบเสมือนจริง

การรวมกันของ Digital Twins และซอฟต์แวร์จำลองช่วยให้สามารถใช้งานระบบเสมือนจริงได้ ในกรณีนี้ Digital Twins คือตัวแทนเสมือนจริงของ AMR สามารถใช้ Digital Twins เพื่อตรวจสอบประสิทธิภาพของ AMR แต่ละอันและกลุ่ม AMR แบบเสมือนได้ การทดสอบการใช้งานเสมือนจริงใช้ซอฟต์แวร์จำลองหุ่นยนต์เพื่อรวม Digital Twins ของ AMR เข้ากับ Digital Twins ของสภาพแวดล้อมโดยรอบ (รูปที่ 5)

รูปที่ 5: สามารถใส่ Digital Twins ของ AMR เข้าไปในสภาพแวดล้อมโรงงานจำลองสำหรับการทดสอบการทำงานเสมือนจริงได้ (แหล่งที่มาภาพ: Siemens)

รูปที่ 5: สามารถใส่ Digital Twins ของ AMR เข้าไปในสภาพแวดล้อมโรงงานจำลองสำหรับการทดสอบการทำงานเสมือนจริงได้ (แหล่งที่มาภาพ: Siemens)

การทดสอบการทำงานเสมือนของ AMR ยังสามารถใช้เพื่อบูรณาการและประสานการทำงานของหุ่นยนต์จากผู้ผลิตหลายราย ในระหว่างกระบวนการทดสอบการใช้งานเสมือน วิศวกรสามารถสร้างสถานการณ์จำลองต่างๆ ได้อย่างรวดเร็วและมีประสิทธิภาพเพื่อตรวจสอบการทำงานที่เหมาะสมของทั้งระบบ ไม่ใช่แค่ AMR ที่แยกออกมาเท่านั้น

การทดสอบและการแก้ไขความปลอดภัยเสมือนจริงยังสามารถนำมาใช้กับ Digital Twins และการจำลองได้อีกด้วย AMR เสมือนอาจตกอยู่ในสถานการณ์ที่ผิดปกติเพื่อทดสอบเหตุฉุกเฉินต่างๆ และรับรองการทำงานที่เหมาะสมของโปรโตคอลความปลอดภัย

ความสามารถในการปรับใช้การแก้ไขข้อบกพร่องเสมือนสามารถเร่งการปรับใช้กลุ่ม AMR ได้ การดีบักกลุ่มหุ่นยนต์ AMR จริง หลังจากการปรับใช้เป็นเรื่องที่ท้าทายและใช้เวลานาน ซึ่งเกี่ยวข้องกับการหยุดงานและส่งผลเสียต่อประสิทธิภาพการทำงานของโรงงาน โดยไม่มีการหยุดงานด้วยการดีบักเสมือนและผู้ใช้มั่นใจได้ว่า AMR จะทำงานตามที่คาดหวังในการใช้งานจริง

สรุป

การใช้งาน AMR กำลังแพร่หลายมากขึ้นอุตสาหกรรม 4.0 ที่หลากหลาย ภาพรวมมาตรฐานสำหรับ AMR กำลังพัฒนาเพื่อตอบสนองข้อกำหนดสำหรับการบูรณาการ การกำหนดค่า และการปรับแต่ง AMR หรือกลุ่ม AMR ในพื้นที่ทำงานอย่างปลอดภัยและมีประสิทธิภาพ โดยประสิทธิภาพการประเมินความเสี่ยงเป็นข้อกำหนดสำคัญภายในมาตรฐานใหม่ตามมาตรฐาน ANSI และ ISO ซึ่งเครื่องมือสำหรับการทดสอบ AMR ยังพัฒนาไปพร้อมๆ กับการเกิดขึ้นของการทดสอบการใช้งานเสมือนจริงโดยใช้ Digital Twins และการจำลอง

บทความนี้เป็นบทความแรกแรกของชุดบทความสองส่วน และมุ่งเน้นไปที่ผลกระทบของมาตรฐาน R15.08-2 ที่เพิ่งเปิดตัวเมื่อเร็ว ๆ นี้เกี่ยวกับความปลอดภัย การประเมินความเสี่ยง และการใช้งาน AMR บทความที่สองเขียนขึ้นโดยการคาดการณ์ถึง R15.08-3 ซึ่งปัจจุบันอยู่ระหว่างการพัฒนาและจะกล่าวถึงหัวข้อการรวมเซ็นเซอร์ใน AMR

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.