แนวคิด Digital Twin และวิธีการทำงาน

Contributed By DigiKey's North American Editors

2021-11-10

การใช้วัฒนธรรม Digital Twin รวมถึงซอฟต์แวร์การจัดการวงจรชีวิตผลิตภัณฑ์ในโลกแห่งความเป็นจริงและโลกเสมือน ช่วยลดเวลาในการออกแบบ ทดสอบ และปรับปรุงผลลัพธ์ได้เป็นอย่างมาก การปรับปรุงการผลิตเหล่านี้มาพร้อมกับการลดต้นทุนการบำรุงรักษาและต้นทุนผลิตภัณฑ์ได้มากพอสมควร

ฟังดูน่าสนใจใช่ไหม ในช่วงไม่กี่ปีที่ผ่านมา ธุรกิจต่าง ๆ ได้เห็น Industry 4.0 Industrial Internet of Things (IIoT) เปลี่ยนไปเป็น Digital Twins กลยุทธ์นี้พร้อมกับซีเมนส์ โซลูชั่นดึง 20 . ดั้งเดิมจำนวนมากNS - เกาะแห่งความเป็นเลิศตามลำดับศตวรรษในการประยุกต์ใช้การบำรุงรักษาเชิงคาดการณ์ตั้งแต่ต้นจนจบ การวางแผนกระบวนการและการเพิ่มประสิทธิภาพ และการออกแบบผลิตภัณฑ์และการสร้างต้นแบบเสมือน

ด้วยคุณประโยชน์เหล่านี้ โครงการ Digital Twin จะดึงดูดความสนใจของผู้ที่ต้องการความล้มเหลวเป็นศูนย์ (Zero failures) อย่างแท้จริง และเร่งให้เกิดความเป็นเลิศของกระบวนการอย่างต่อเนื่อง หัวใจของ Digital Twins คือการรวมกันของตัวเชื่อมต่อแบบเรียลไทม์ระหว่างโลกแห่งความจริงและโลกดิจิทัล

Digital Twin คืออะไร

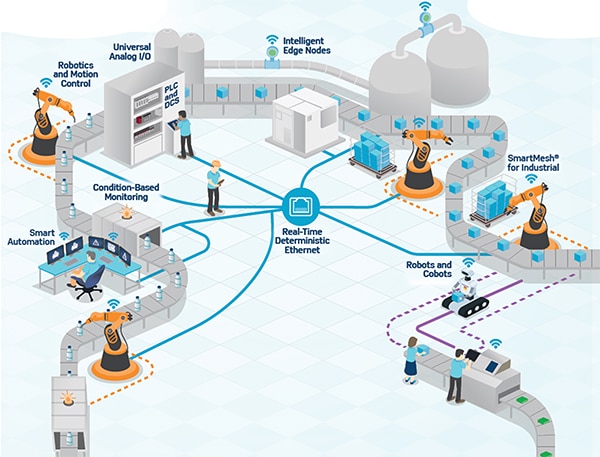

แนวคิด Digital Twin สร้างแบบจำลองเสมือนที่มีความซับซ้อนสูงและเหมือนกับสิ่งของที่จับต้องได้ตั้งแต่เริ่มต้นจนสิ้นสุดอายุการใช้งาน 'สิ่งของ' ดังกล่าวอาจเป็นการผลิตหรือผลิตภัณฑ์รุ่นต่อไป โดยมีการวางแผน การออกแบบ การสร้าง การสนับสนุน และเตรียมการสิ้นอายุของสินค้าในขั้นตอนการพัฒนาหลักห้าขั้นตอน กระบวนการ Digital Twin เชื่อมต่อการทำงานทั้งหมดโดยการรวบรวมข้อมูลเพื่อทำนายอนาคตด้วยซอฟต์แวร์จำลองสถานการณ์ (ภาพที่ 1)

ภาพที่ 1: พื้นที่การผลิตที่มีประสิทธิภาพนี้ใช้เทคโนโลยี Digital Twin เพื่อเชื่อมต่อการทำงานทั้งหมดตั้งแต่ต้นจนจบ (แหล่งที่มาของรูปภาพ:Analog Devices)

ภาพที่ 1: พื้นที่การผลิตที่มีประสิทธิภาพนี้ใช้เทคโนโลยี Digital Twin เพื่อเชื่อมต่อการทำงานทั้งหมดตั้งแต่ต้นจนจบ (แหล่งที่มาของรูปภาพ:Analog Devices)

ในรูปที่ 1 การตรวจสอบกระบวนการใช้ข้อมูลเพื่อคาดการณ์ผลลัพธ์สุดท้ายสำหรับผู้ใช้ปลายทาง Digital Twin ใช้ประโยชน์จากการดำเนินการตามขั้นตอนเหล่านี้กับพนักงานของบริษัทเป็นข้อได้เปรียบในการแข่งขันที่สำคัญที่สุด เวอร์ชัน Digital Twin ของ Industry 4.0 สัญญาว่าจะทำให้ผู้ผลิตสามารถผลิตผลิตภัณฑ์ที่เหมาะสมในตลาดได้ง่ายขึ้น ขณะเดียวกันก็ดึงดูดและรักษาผู้มีความสามารถด้านวิศวกรรมใหม่ ๆ ที่พบใน Generation Z ที่จะมาถึง

Digital Twin ทำงานอย่างไร

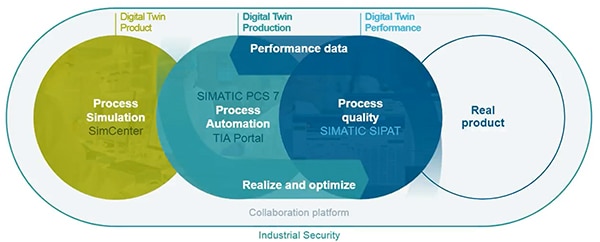

เซ็นเซอร์ที่เชื่อมต่อบนสินทรัพย์ที่จับต้องได้จะรวบรวมข้อมูลที่แมปไปยังแบบจำลองเสมือน ใครก็ตามที่กำลังมองหา Digital Twin จะพบข้อมูลสำคัญเกี่ยวกับการวางแผน การสร้าง และการประยุกต์ใช้ในโลกแห่งความเป็นจริง ด้วยวิธีนี้ Digital Twins ช่วยให้เข้าใจปัจจุบันและทำนายอนาคตได้ ในส่วนหน้าที่ติดต่อผู้ใช้ การจำลองกระบวนการจะกำหนดผลลัพธ์ของ Digital Twin (รูปที่ 2)

รูปที่ 2: Digital Twins ช่วยให้เข้าใจปัจจุบันและทำนายอนาคต (แหล่งที่มาของรูปภาพ: Siemens)

รูปที่ 2: Digital Twins ช่วยให้เข้าใจปัจจุบันและทำนายอนาคต (แหล่งที่มาของรูปภาพ: Siemens)

ในขั้นตอนที่สอง (รูปที่ 2) กระบวนการอัตโนมัติและคุณภาพของกระบวนการให้ข้อมูลประสิทธิภาพในการจัดทำ Digital Twin ณ จุดนี้ เป็นสิ่งสำคัญที่จะต้องทราบว่าการจำลองและการรวบรวมข้อมูลยังคงเกิดขึ้นต่อไป การผลิตผลิตภัณฑ์จริงจะเกิดขึ้นในขั้นตอนสุดท้าย โดยที่การจำลองก่อนหน้านี้จะคาดการณ์ลักษณะของผลิตภัณฑ์จริงล่วงหน้า

หนึ่งในส่วนที่สำคัญที่สุดของปัญหาส่วนบุคคลและทางเทคนิคของซอฟต์แวร์ที่ถูกละเลยของ Digital Twin คือการกำจัดกำแพงกั้น (เสมือนและจริง) ระหว่างแผนกต่าง ๆ ตัวอย่างเช่น รายละเอียดการออกแบบของผลิตภัณฑ์ Industry 3.0 ไม่สามารถเข้าถึงได้จริงนอกเหนือจากทีมวิศวกรรม เป็นเรื่องยากสำหรับทีมผลิต จัดซื้อ ขาย และบริการสำหรับการทำงานอย่างมีประสิทธิภาพและให้ข้อเสนอแนะในการปรับปรุงผลิตภัณฑ์และกระบวนการให้แก่ทีมอื่น ๆ ตัวอย่างเช่น ช่างเทคนิคในโรงงานไม่รู้ว่าผลลัพธ์จะออกมาเป็นอย่างไรเมื่อประกอบเสร็จเรียบร้อยแล้ว ทีมบริการจะค้นหาผ่านไฟล์ PDF เสมือน เพื่อลองหาวิธีให้บริการในส่วนที่พวกเขาไม่เคยเห็น ทีมขายจะขายตัวเลือกคุณลักษณะพิเศษ และผู้จัดการซัพพลายเชนรู้เฉพาะหมายเลขชิ้นส่วนเท่านั้น ไม่เพียงแต่จะเป็นสิ่งที่ท้าทายสำหรับสมาชิกในทีมในการทำงานเท่านั้น แต่ยังหมายความว่าวิศวกรไม่ได้รับข้อมูลที่สำคัญในการปรับปรุงการออกแบบของพวกเขาด้วย หากบริษัทต่าง ๆ สามารถทำให้การออกแบบเข้าถึงได้ง่ายขึ้น ก็จะเกิดขึ้นนวัตกรรมเร็วขึ้น และพนักงานก็จะมีส่วนร่วมในกระบวนการมากยิ่งขึ้น

การก่อสร้างแบบ Digital Twin

เทคโนโลยี Digital Twin ให้การมองเห็นที่ไม่เคยมีมาก่อนในผลิตภัณฑ์และสินทรัพย์เพื่อค้นหาปัญหาคอขวด ปรับปรุงการดำเนินงาน และสร้างสรรค์การพัฒนาผลิตภัณฑ์ Digital Twin หลักสามอย่าง ได้แก่ การบำรุงรักษาเชิงคาดการณ์ การวางแผนและการเพิ่มประสิทธิภาพกระบวนการ และการออกแบบผลิตภัณฑ์และการสร้างต้นแบบเสมือน

การบำรุงรักษาเชิงคาดการณ์

บริษัทต่าง ๆ จะพบความผิดปกติและการเบี่ยงเบนของการทำงานในด้านความสมบูรณ์และประสิทธิภาพของอุปกรณ์ในทันที การบำรุงรักษาเชิงรุกตามแผนและการเติมเต็มชิ้นส่วนอะไหล่ช่วยลดเวลาให้บริการและหลีกเลี่ยงความล้มเหลวของทรัพยากรที่มีค่าใช้จ่ายสูง การบำรุงรักษาเชิงคาดการณ์ของ Digital Twin ให้กระแสรายได้ตามบริการแบบใหม่ ในขณะที่ช่วยปรับปรุงความน่าเชื่อถือของผลิตภัณฑ์สำหรับ OEM

การวางแผนและการเพิ่มประสิทธิภาพกระบวนการ

การวิเคราะห์ที่ครอบคลุมของตัวบ่งชี้ประสิทธิภาพหลัก (KPI) ที่สำคัญ เช่น อัตราผลิตภัณฑ์และการนับของเสีย มาจากร่องรอยดิจิทัลที่มีเซ็นเซอร์และข้อมูลการวางแผนทรัพยากรองค์กร (ERP) กระบวนการนี้จะวินิจฉัยสาเหตุหลักของความไร้ประสิทธิภาพและการสูญเสียปริมาณงาน และการวินิจฉัยนี้สามารถเพิ่มประสิทธิภาพการผลิตและลดของเสียได้ นอกจากนี้ ข้อมูลประวัติอุปกรณ์ กระบวนการ และสภาพแวดล้อมช่วยปรับปรุงการจัดกำหนดการผลิตโดยการใช้งานการคาดการณ์เวลาหยุดทำงาน

การออกแบบผลิตภัณฑ์และการสร้างต้นแบบเสมือน

โมเดลผลิตภัณฑ์เสมือนให้ข้อมูลเชิงลึกเกี่ยวกับรูปแบบการใช้งาน จุดเสื่อมคุณภาพ ปริมาณงาน ข้อบกพร่องที่เกิดขึ้น ฯลฯ การทำความเข้าใจคุณลักษณะของผลิตภัณฑ์และความเสียหาย ช่วยให้นักออกแบบและนักพัฒนาประเมินความสามารถในการใช้งานผลิตภัณฑ์และปรับปรุงการออกแบบส่วนประกอบในอนาคต ในทำนองเดียวกัน OEM สามารถนำเสนอข้อเสนอเฉพาะของลูกค้ากลุ่มต่าง ๆ ตามพฤติกรรมของผู้ใช้ที่เฉพาะเจาะจงและบริบทการใช้งานผลิตภัณฑ์ เทคโนโลยี Digital Twin ยังช่วยในการพัฒนาต้นแบบเสมือนและเรียกใช้ตัวกระตุ้นที่แข็งแกร่งสำหรับการทดสอบคุณสมบัติตามข้อมูลเชิงประจักษ์

การใช้งานจริง

ในโลกแห่งความเป็นจริง จำเป็นต้องมีความสามารถในการทดสอบผลิตภัณฑ์ กระบวนการ หรือสิ่งอำนวยความสะดวกก่อนที่จะนำผลิตภัณฑ์เหล่านี้เข้ามาในกระบวนการผลิต Digital Twin ทำให้บรรลุวัตถุประสงค์นี้ บริษัททั่วโลกต่างใช้ Digital Twin เพื่อปรับปรุงกระบวนการ ห่วงโซ่อุปทาน การจัดการสิ่งอำนวยความสะดวก และอื่น ๆ ต่อไปนี้คือตัวอย่างว่าเทคโนโลยี Digital Twin เปลี่ยนแปลงอุตสาหกรรมต่าง ๆ ได้อย่างไร

บรรจุภัณฑ์สำหรับการขนส่งที่ชาญฉลาดยิ่งขึ้นด้วย SIMATIC ของ Siemens

เทคโนโลยี SIMATIC ของ Siemens เป็นหัวใจสำคัญของโซลูชั่นมากมายในเครื่องบรรจุภัณฑ์นวัตกรรมใหม่ โครงการเหล่านี้แสดงให้เห็นว่า SIMATIC T-CPU (CPU à schematic technology) ช่วยให้เครื่องจักรมีกระบวนการที่ง่ายและสะดวกยิ่งขึ้น คุณภาพที่ดีขึ้น และประสิทธิภาพสูงสุดในทุกด้าน

บริษัท TMG ผลิตเครื่องจักรบรรจุภัณฑ์สำหรับอาหารและเครื่องดื่ม เครื่องสำอาง และบรรจุภัณฑ์เคมี (รูปที่ 3)

รูปที่ 3: เครื่องบรรจุของ TMG (แหล่งที่มาของรูปภาพ: Siemens)

รูปที่ 3: เครื่องบรรจุของ TMG (แหล่งที่มาของรูปภาพ: Siemens)

ในระบบของพวกเขา ไดร์ฟ SINAMICS S120 ทั้งเจ็ดและการเปลี่ยนรูปแบบใช้เวลาเพียงเล็กน้อย เครือข่าย PROFINET ของ Siemens ประกอบไปด้วยซีพียู SIMATIC S7-1500TF, หน้าจอคอมฟอร์ทพาเนล, S120 และ G120 ขับเคลื่อนเพื่อพัฒนาระบบอัตโนมัติ การควบคุมการเคลื่อนไหว และความปลอดภัยในสภาพแวดล้อมพอร์ทัล Total Integrated Automation (TIA) เดียว ด้วยโซลูชันที่ผสานรวมและหลากหลายพร้อมเทคโนโลยีไดรฟ์ SIMATIC S7-1500TF และ SINAMICS ทำให้ TMG ได้คะแนนสูงในด้านประสิทธิภาพการกำหนดค่า ประสิทธิภาพสูง และความเรียบง่ายในการแปลงรูปแบบใหม่

ปัญญาประดิษฐ์กับการควบคุมการเคลื่อนไหว (147)

ระบบการจัดการของ Wittmann Battenfeld จับและใส่ชิ้นส่วนสำหรับเครื่องฉีดขึ้นรูปแล้วใส่กลับเข้าไปในเครื่องอื่น โดยอุปกรณ์จะเคลื่อนที่และหมุนวัตถุที่เกี่ยวข้องได้อย่างอิสระสำหรับระบบจัดการห้าแกน สามแกนสำหรับการเคลื่อนที่ในอวกาศและอีกสองแกนเพื่อหมุนชิ้นส่วนไปในทิศทางที่ต้องการ ระบบจัดการช่วยเพิ่มประสิทธิภาพการทำงานโดยทำงานที่ซับซ้อนนี้ให้สำเร็จด้วยรอบเวลาที่รวดเร็ว ทำให้กระบวนการมีความยืดหยุ่นมากที่สุด SIMATIC เป็นโซลูชันของ Siemens สำหรับระบบอัตโนมัติที่ให้ฟังก์ชันการแมปปิ้งทั้งหมดในตัวควบคุมเดียว ซึ่งรวมถึงการควบคุมการเคลื่อนไหว การจดจำภาพ และระบบอัตโนมัติ Wittmann Battenfeld ใช้ฟังก์ชันนี้ด้วยความช่วยเหลือจากแอปพลิเคชัน Handling Standard จาก Siemens ซึ่งสนับสนุนงานควบคุมการเคลื่อนไหวทางวิศวกรรมและโมดูลการแสดงภาพ แพ็คเกจนี้ยังมีฟังก์ชันการติดตามที่นักพัฒนาของ Wittmann Battenfeld ติดตามการเคลื่อนไหวของกริปเปอร์ด้วยโมเดล 3 มิติ

รูปที่ 4: ตัวควบคุม SIMATIC สั่งให้กริปเปอร์จับชิ้นส่วนบนโต๊ะสั่น โมดูล AI ประมวลผลข้อมูลกล้อง (แหล่งที่มาของรูปภาพ: Siemens)

รูปที่ 4: ตัวควบคุม SIMATIC สั่งให้กริปเปอร์จับชิ้นส่วนบนโต๊ะสั่น โมดูล AI ประมวลผลข้อมูลกล้อง (แหล่งที่มาของรูปภาพ: Siemens)

ข้อควรพิจารณาที่สำคัญสำหรับการปรับใช้ Digital Twins

Digital Twin เป็นกระบวนทัศน์ใหม่จากยุค 20NS -รูปแบบการผลิตแห่งศตวรรษ ซึ่งเหตุผลด้านการเงินส่งผลกระทบต่อการหันมาใช้โมเดล Digital Twin ของโรงงาน อย่างไรก็ตาม มีผลตอบแทนจากการลงทุน Digital Twin ด้วยความน่าเชื่อถือที่เพิ่มขึ้นของอุปกรณ์และสายการผลิต เทคโนโลยี Digital Twin ปรับปรุงประสิทธิภาพโดยรวมของอุปกรณ์ (OEE) ผ่านการลดเวลาหยุดทำงาน และปรับปรุงประสิทธิภาพและประสิทธิผล การเชื่อมต่อของแบบจำลองเสมือนกับความเป็นจริงช่วยลดความเสี่ยงในด้านต่าง ๆ รวมถึงการมีผลิตภัณฑ์และชื่อเสียงของตลาด

Digital Twin เป็นตัวแทนเสมือนของผลิตภัณฑ์ทางกายภาพที่ออกแบบ สร้างขึ้น และบำรุงรักษาในการผลิต การแสดงภาพเสมือนนี้สะท้อนให้เห็นถึงข้อมูลกระบวนการแบบเรียลไทม์และการวิเคราะห์ตามผลิตภัณฑ์จริง ระบบการผลิต หรือการกำหนดค่าอุปกรณ์ ข้อดีอีกประการหนึ่งคือ Digital Twin ช่วยให้วิศวกรสามารถทดสอบแนวคิดและสมมติฐานก่อนที่จะนำไปใช้กับเครื่องจักรจริง

การเลียนแบบทางดิจิทัลของ Digital Twin และ Siemens เป็นส่วนหนึ่งของการปฏิวัติระบบอัตโนมัติทางอุตสาหกรรม Digital Twin ส่งผลกระทบต่ออุตสาหกรรมอย่างไร การเลียนแบบทางดิจิทัลนี้มีอิทธิพลอย่างต่อเนื่องต่อสินทรัพย์ การดำเนินงาน และกรอบงานที่สร้างข้อมูล Digital Twin เป็นหัวใจสำคัญของการพัฒนา Industry 4.0 ซึ่งครอบคลุมระบบอัตโนมัติ การแลกเปลี่ยนข้อมูล และกระบวนการผลิต สร้างโอกาสไม่รู้จบเพื่อการเติบโตของอุตสาหกรรม

ข้อมูลอ้างอิง:

- Video Insights: การริเริ่มแนวคิด Digital Twins, 6 ต.ค. 2021, การสนทนากับ Dr. Michael Grieves ผู้ริเริ่มแนวคิด Digital Twin

- วิดีโอ TMG: ประสิทธิภาพมากขึ้นที่ใช้เวลาน้อยลง, Siemens

- ปัญญาประดิษฐ์มาคู่กับการควบคุมการเคลื่อนไหว: การก้าวไปอีกขั้นของเทคโนโลยี, Siemens

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.