ปัจจัยหลักที่ควรพิจารณาเมื่อเลือกอุปกรณ์ระบบอัตโนมัติทางอุตสาหกรรมมีอะไรบ้าง

Contributed By DigiKey's North American Editors

2024-08-28

การเลือกอุปกรณ์อัตโนมัติทางอุตสาหกรรม เช่น มอเตอร์ ไดรฟ์ และโมดูลการสื่อสารอย่างเหมาะสม จำเป็นต้องใส่ใจในรายละเอียดอย่างรอบคอบ ตัวอย่างเช่น มีข้อแตกต่างมากมายระหว่าง National Electrical Manufacturers Association (NEMA) ในอเมริกาเหนือและ International Electrotechnical Commission (IEC ในยุโรปในส่วนของค่าพิกัดของมอเตอร์และไดร์ฟ

ในการเลือกมอเตอร์ ไดรฟ์ และตัวควบคุม สิ่งที่ต้องพิจารณาได้แก่ แรงดันไฟฟ้าขาเข้าและขาออก และความคลาดเคลื่อน ช่วงความเร็วที่ต้องการ และความต้องการการควบคุม ความต้องการแรงบิด อัตราเร่ง รอบหน้าที่การเบรก ความต้องการพิเศษ เช่น การตอบสนองความเร็วหรือแรงบิดที่รวดเร็ว และปัจจัยด้านสิ่งแวดล้อม เช่น การจัดการความร้อน

ความต้องการการสื่อสารจะแตกต่างกันไปขึ้นอยู่กับว่าอุปกรณ์อยู่ในลำดับชั้นการควบคุมอุตสาหกรรมที่ใด ในระดับที่ใกล้ระดับเอดจ์ของพื้นที่ทำงานในโรงงานที่สุด โปรโตคอลเช่น IO-Link สามารถใช้กับเซ็นเซอร์และแอคชูเอเตอร์อัจฉริยะ และ EtherCAT, PROFINET, Modbus และโปรโตคอลอื่นๆ สามารถเชื่อมต่อการเคลื่อนไหว, ความปลอดภัย, I/O และการมองเห็นได้

เครือข่ายอัตโนมัติในโรงงานระดับสูงสุดมักใช้ Ethernet/IP เพื่อเชื่อมต่อกับตัวควบคุมอัตโนมัติต่างๆ อินเทอร์เฟซการเขียนโปรแกรม และคลาวด์ รวมถึงโปรโตคอลเช่น DisplayPort เพื่อเชื่อมต่อกับอินเทอร์เฟซระหว่างมนุษย์กับเครื่องจักร (HMI) ในระหว่างนั้น การผสมผสานของ Ethernet/IP, EtherCAT และโปรโตคอลอื่น ๆ สามารถเชื่อมโยงระดับภาคสนามของโรงงานเข้ากับระดับการปฏิบัติการและการควบคุมได้

รายละเอียดมีมากเกินกว่าที่จะสามารถสรุปอย่างครอบคลุมยุติธรรมได้ในการบทความเดียว บทความนี้เสนอแนวทางหลายประการที่ควรพิจารณาในการเลือกมอเตอร์ ไดรฟ์ และโมดูลการสื่อสาร พร้อมทั้งตัวอย่างการใช้งาน ฮาร์ดแวร์ และโปรโตคอลจาก Siemens, Phoenix Contact, Omron Automation, Panasonic Industrial, และ Schneider Electric

การเปลี่ยนจุดโฟกัส

มอเตอร์และไดรฟ์ถือเป็นส่วนสำคัญในระบบอัตโนมัติในอุตสาหกรรมต่างๆ จุดเริ่มต้นสำหรับการอภิปรายในครั้งนี้ คือการศึกษาว่าประสิทธิภาพของมอเตอร์สอดคล้องกับข้อพิจารณาที่กว้างขึ้นเกี่ยวกับประสิทธิภาพของระบบอัตโนมัติทางอุตสาหกรรมอย่างไร และโฟกัสกำลังเปลี่ยนไปอย่างไร นับว่าเป็นประโยชน์

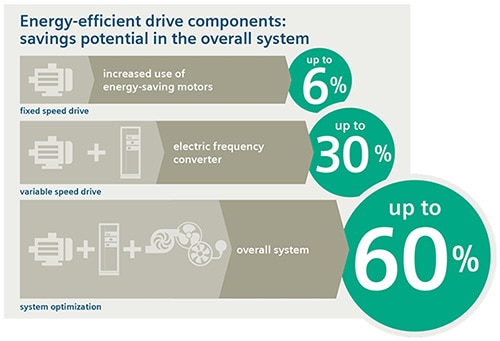

การใช้มอเตอร์ที่มีประสิทธิภาพสูงขึ้นสามารถประหยัดพลังงานได้ถึง 6% ซึ่งเป็นสิ่งที่ดี อย่างไรก็ตาม การเพิ่มไดรฟ์ประสิทธิภาพสูงพร้อมกับส่วนประกอบสนับสนุนสามารถเพิ่มการประหยัดพลังงานได้ถึง 30%

การเปลี่ยนแปลงที่แท้จริงจะเกิดขึ้นเมื่อมีการเปลี่ยนจุดโฟกัสไปที่การปรับปรุงระบบโดยรวม เมื่อพิจารณาส่วนประกอบเชิงกลทั้งหมดและการเพิ่มการสื่อสารเพื่อเชื่อมต่อกับอินเทอร์เน็ตใน Industrial Internet of Things (IIoT) ซึ่งรวมถึงระดับปฏิบัติการและโรงงาน และในที่สุดก็ถึงระดับองค์กร ตลอดจนระบบคลาวด์ อาจทำให้ประหยัดพลังงานได้มากถึง 60% พร้อมด้วยผลผลิตที่สูงขึ้น (รูปที่ 1)

รูปที่ 1: การเพิ่มระดับการบูรณาการและการสื่อสารส่งผลให้ประหยัดพลังงานได้มากขึ้นและมีผลผลิตสูงขึ้น (แหล่งที่มาภาพ: Siemens)

รูปที่ 1: การเพิ่มระดับการบูรณาการและการสื่อสารส่งผลให้ประหยัดพลังงานได้มากขึ้นและมีผลผลิตสูงขึ้น (แหล่งที่มาภาพ: Siemens)

การออกแบบเชิงนิเวศสำหรับระบบมอเตอร์

ส่วนที่ 2 ของ IEC 61800-9 “การออกแบบเชิงนิเวศสำหรับระบบมอเตอร์ - การกำหนดและการจำแนกประสิทธิภาพพลังงาน” เป็นแหล่งข้อมูลสำคัญ แทนที่จะมุ่งเน้นแต่ประสิทธิภาพของมอเตอร์เพียงอย่างเดียว จะมีการลงรายละเอียดปัจจัยประสิทธิภาพระดับสูงสำหรับ “ระบบขับเคลื่อนด้วยมอเตอร์ไฟฟ้า” แทน VFD จะถูกพิจารณาในบริบทของโมดูลไดรฟ์แบบสมบูรณ์ (CDM) ที่รวมถึงส่วนการป้อนพลังงานขาเข้า AC, โมดูลไดรฟ์พื้นฐาน (BDM) เช่น VFD และ "อุปกรณ์เสริม" ที่รวมถึงตัวกรองอินพุตและเอาต์พุต โช้กไลน์ และส่วนประกอบรองรับอื่นๆ

มาตรฐานดังกล่าวยังกำหนดระบบขับเคลื่อนกำลัง (PDS) ให้เป็น CDM บวกกับมอเตอร์ด้วย ถัดไปในลำดับชั้น มาตรฐานจะอธิบายระบบมอเตอร์เป็น PDS บวกกับอุปกรณ์ควบคุมมอเตอร์ เช่น คอนแทคเตอร์

ในระดับสูงสุดคือผลิตภัณฑ์ที่ขยายออกหรือระบบโดยรวมในรูปที่ 1 ซึ่งเพิ่มอุปกรณ์ขับเคลื่อนเชิงกล เช่น ระบบส่งกำลังและเครื่องโหลด หากต้องการตรวจสอบมาตรฐานประสิทธิภาพ PDS ของ IEC 61800-9-2 โดยละเอียดเพิ่มเติม โปรดดูบทความ “มอเตอร์ขับเคลื่อนอุตสาหกรรมที่ปรับความเร็วได้มีกี่ประเภท?

จุดเริ่มต้นสำหรับการเลือก “ระบบขับเคลื่อนด้วยมอเตอร์ไฟฟ้า” คือมอเตอร์

มอเตอร์

มอเตอร์ไฟฟ้าสามารถเป็นเครื่องจักรที่มีประสิทธิภาพสูงได้ หากกำหนดและใช้งานอย่างถูกต้อง ซึ่งทำให้การเลือกมอเตอร์เป็นงานสำคัญสำหรับผู้ออกแบบเครื่องจักร

IEC ระบุปริมาณกำลังของมอเตอร์เป็นกิโลวัตต์ (kW) ในขณะที่ NEMA ใช้แรงม้า (hp) ซึ่งสามารถเทียบได้ง่าย อย่างไรก็ตาม IEC และ NEMA ใช้การคำนวณประสิทธิภาพที่แตกต่างกัน และประสิทธิภาพตามป้ายชื่อ IEC อาจสูงกว่าค่า NEMA เล็กน้อยสำหรับการออกแบบมอเตอร์แบบเดียวกัน

ประสิทธิภาพมอเตอร์ที่แท้จริงนั้นเชื่อมโยงอย่างมากกับกรณีการใช้งานที่เฉพาะเจาะจง ด้วยเหตุนี้ มาตรฐานประสิทธิภาพมอเตอร์จึงมักถูกนำมาพูดคุยกันในแง่ของการลดการสูญเสียพลังงานมากกว่าประสิทธิภาพโดยแท้จริง

IEC 60034-30-1 รับรองระดับประสิทธิภาพมอเตอร์ 5 ระดับตั้งแต่ IE1 ถึง IE5 การสูญเสียพลังงานลดลง 20% ระหว่างแต่ละระดับ นั่นหมายความว่ามอเตอร์ IE5 “Ultra Premium” มีการสูญเสียพลังงานต่ำกว่ามอเตอร์ IE4 “Super Premium” ถึง 20% และยังมีอะไรที่ต้องพิจารณาอีกมากมาย ในบางกรณี พาวเวอร์แฟคเตอร์ (PF) จะลดลงสำหรับมอเตอร์ที่มีประสิทธิภาพสูงกว่า

ในอเมริกาเหนือ NEMA มีระดับประสิทธิภาพพลังงานน้อยกว่า ซึ่งมีความสำคัญพอๆ กัน NEMA รับรองเซอร์วิสแฟคเตอร์ (SF) ที่ไม่ได้มีอยู่ในมาตรฐาน IEC มอเตอร์ NEMA ที่มี SF 1.15 สามารถทำงานต่อเนื่องได้ที่ 115% ของความจุที่กำหนด แม้ว่ามอเตอร์จะทำงานร้อนขึ้นก็ตาม ซึ่งอาจส่งผลให้ตลับลูกปืนและฉนวนมีอายุการใช้งานลดลง

แทนที่จะใช้ SF, IEC จะกำหนดประเภทงานหรือเซอร์วิสแฟคเตอร์สิบประเภท (S1 ถึง S10) โดยอิงจากการพิจารณาเช่น การทำงานต่อเนื่องและไม่ต่อเนื่อง การเปลี่ยนแปลงความเร็ว และการใช้การเบรก

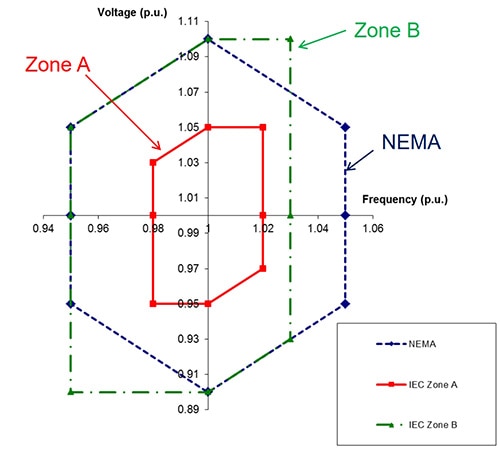

ช่วงแรงดันไฟฟ้าและความถี่ในการทำงานจะแตกต่างกันสำหรับ NEMA และ IEC แต่ทั้งคู่แสดงเป็นปริมาณ "ต่อหน่วย" (pu) ในระบบ pu ปริมาณจะแสดงเป็นเศษส่วนของค่าฐาน โดย NEMA ยอมรับช่วงแรงดันและความถี่ของมอเตอร์หนึ่งช่วง และ IEC ยอมรับ "โซน" สองโซน (รูปที่ 2)

รูปที่ 2: การเปรียบเทียบช่วงแรงดันไฟฟ้าและความถี่กระแสสลับอุตสาหกรรม NEMA และ IEC (แหล่งที่มาภาพ : NEMA)

รูปที่ 2: การเปรียบเทียบช่วงแรงดันไฟฟ้าและความถี่กระแสสลับอุตสาหกรรม NEMA และ IEC (แหล่งที่มาภาพ : NEMA)

ขับเคลื่อนเพื่อประสิทธิภาพ PDS

ไดรฟ์มอเตอร์เป็นองค์ประกอบสำคัญของประสิทธิภาพ PDS ตามที่กำหนดไว้ใน IEC 61800-9-2 สามารถจำแนกได้หลายวิธี เช่น แรงดันไฟของมอเตอร์, ระดับพลังงาน, ประเภทการเคลื่อนที่, การใช้งานที่รองรับ ฯลฯ ประเภทการเคลื่อนที่สามารถจำแนกได้เป็นแบบต่อเนื่องหรือไม่ต่อเนื่อง สามารถแบ่งประเภทเพิ่มเติมได้เป็นประสิทธิภาพต่ำ ปานกลาง และสูง ขึ้นอยู่กับกำลังขับสูงสุดที่ต้องการ

ไดรฟ์ประเภทต่างๆ รองรับความต้องการของระบบที่หลากหลาย ไดรฟ์เซอร์โวและมอเตอร์เหมาะอย่างยิ่งเมื่อจำเป็นต้องมีการเร่งความเร็ว การลดความเร็ว และการวางตำแหน่งที่แม่นยำในการใช้งาน เช่น หุ่นยนต์ โดยซอฟต์สตาร์ทเตอร์เหมาะสำหรับการทำงานต่อเนื่อง เช่น สายพานลำเลียงที่ต้องการการสตาร์ทและการลดความเร็วที่ราบรื่น VFD ใช้ในเครื่องจักรในอุตสาหกรรมหลายประเภท

กลุ่มผลิตภัณฑ์ VFD บางกลุ่มได้รับการปรับให้เหมาะสมสำหรับการดำเนินการ เช่น การปั๊ม การระบายอากาศ การบีบอัด การเคลื่อนย้าย หรือการประมวลผล กลุ่มผลิตภัณฑ์ไดรฟ์ Siemens SINAMICS G120 มีให้เลือกใช้กำลังไฟตั้งแต่ 0.55 ถึง 250 กิโลวัตต์ (0.75 ถึง 400 แรงม้า) เพื่อใช้งานในอุตสาหกรรมทั่วไป เช่น การผลิตยานยนต์ สิ่งทอ และบรรจุภัณฑ์

รุ่น 6SL32203YE340UF0 ใช้ไฟฟ้า 3 เฟส โดยมีช่วงแรงดันไฟฟ้าใช้งาน 380 ถึง 480 Vac +10 % / -20 % กำหนดให้ทำงานที่แรงดันไฟฟ้า 400 V กับมอเตอร์ที่มีกำลังตั้งแต่ 22 ถึง 30 กิโลวัตต์ในยุโรป และ 480 V ในอเมริกาเหนือสำหรับมอเตอร์ที่มีกำลังตั้งแต่ 30 ถึง 40 แรงม้า (รูปที่ 3)

รูปที่ 3: VFD นี้สามารถใช้ได้กับมอเตอร์ที่มีขนาดตั้งแต่ 22 ถึง 30 กิโลวัตต์ ขึ้นอยู่กับแรงดันไฟฟ้าที่ใช้งาน (แหล่งที่มาภาพ: DigiKey)

รูปที่ 3: VFD นี้สามารถใช้ได้กับมอเตอร์ที่มีขนาดตั้งแต่ 22 ถึง 30 กิโลวัตต์ ขึ้นอยู่กับแรงดันไฟฟ้าที่ใช้งาน (แหล่งที่มาภาพ: DigiKey)

VFD ไม่ใช่กุญแจสำคัญเพียงอย่างเดียวในการออกแบบ PDS ที่มีประสิทธิภาพ บทความ “ผลิตภัณฑ์สนับสนุนใดบ้างที่จำเป็นต่อการเพิ่มประสิทธิผลสูงสุดจากการใช้ VFD และ VSD - ส่วนที่ 1 ” ตรวจสอบส่วนประกอบการสนับสนุนที่จำเป็นบางส่วน

การสื่อสารและการเพิ่มประสิทธิภาพระบบ

แม้ว่ามอเตอร์และไดรฟ์จะอยู่ในโรงงานในระดับ 1 หรือระดับภาคสนาม แต่อุปกรณ์เหล่านั้นไม่ได้อยู่ที่ระดับต่ำสุดในลำดับชั้นการสื่อสารของอุตสาหกรรม 4.0 ตำแหน่งนั้นจะตกอยู่กับฟังก์ชัน เช่น เซ็นเซอร์และตัวกระตุ้นที่ระดับ 0 นอกจากนี้ยังมีระดับหลายระดับเหนือระดับสนามอีกด้วย การสื่อสารที่ทันท่วงทีและมีประสิทธิภาพตั้งแต่ลำดับชั้นการสื่อสารขึ้นไปจนถึงระบบคลาวด์เป็นสิ่งจำเป็นในการเพิ่มประสิทธิภาพ ผลผลิต และความยั่งยืนโดยรวมของโรงงานในอุตสาหกรรม 4.0 ให้สูงสุด การเชื่อมต่อคลาวด์ได้รับการอำนวยความสะดวกโดยใช้โปรโตคอลเช่น (รูปที่ 4):

- uOPC PubSub Bridge รวบรวมข้อมูลเทคโนโลยีการดำเนินงาน (OT) หลายสตรีม

- MOTT BRoker รับข้อความและส่งต่อให้กับผู้ใช้ตามหัวเรื่องของข้อความ

รูปที่ 4: ระดับต่างๆ ของลำดับชั้นการสื่อสารของอุตสาหกรรม 4.0 นั้นมีความสามารถในการเชื่อมต่อโดยตรงกับคลาวด์ (แหล่งที่มาภาพ : OPC Foundation)

รูปที่ 4: ระดับต่างๆ ของลำดับชั้นการสื่อสารของอุตสาหกรรม 4.0 นั้นมีความสามารถในการเชื่อมต่อโดยตรงกับคลาวด์ (แหล่งที่มาภาพ : OPC Foundation)

ระดับ 1 มีอะไรมากกว่าแค่ไดรฟ์และมอเตอร์ หน่วยมาสเตอร์ฟิลด์บัส (FMU) ช่วยอำนวยความสะดวกในการสื่อสารและลดความซับซ้อนในการผสานรวมไดรฟ์และอุปกรณ์อื่นๆ FMU สามารถใช้ได้กับโปรโตคอลต่างๆ รวมถึง PROFINET, PROFIBUS, DeviceNet, CANopen และอื่นๆ การใช้ FMU ช่วยให้สามารถเชื่อมต่อได้อย่างอิสระจากผู้ผลิต

อุปกรณ์รุ่น AFP7NPFNM จาก Panasonic เป็น PROFINET FMU มาพร้อมกับไลบรารีฟังก์ชันรวมสำหรับซอฟต์แวร์การเขียนโปรแกรม ซึ่งช่วยลดเวลาที่จำเป็นในการพัฒนาโซลูชันเฉพาะการใช้งานได้อย่างมาก

ระดับ 0 สำหรับเซ็นเซอร์ แอคชูเอเตอร์ และความปลอดภัย

การเพิ่มอัตราการประหยัดพลังงาน PDS จาก VFD จะต้องเพิ่มระดับการเชื่อมต่อให้ต่ำลงมาที่ระดับ 0 การรวมเซ็นเซอร์ แอคชูเอเตอร์ และอุปกรณ์ด้านความปลอดภัย เช่น ม่านแสง ไว้ที่ระดับ 0 จะช่วยเพิ่มประสิทธิภาพได้อย่างมาก และผลักดันการประหยัดพลังงานให้เพิ่มขึ้นมากกว่า 30%

โปรโตคอลทั่วไปที่ใช้เชื่อมต่อฟังก์ชันระดับ 0 ได้แก่ DeviceNet, HART, Modbus และ IO-Link ซึ่ง IO-Link เป็นโปรโตคอลแบบจุดต่อจุดที่เชื่อมต่อเซนเซอร์และแอคชูเอเตอร์กับระบบควบคุมระดับสูง มีให้เลือกใช้ทั้งมาตรฐานแบบมีสายและไร้สาย และมีการนำไปใช้งานมากขึ้นในอุตสาหกรรม 4.0 เพื่อเป็นทางเลือกที่คุ้มต้นทุน

โดยมาสเตอร์ยูนิต IO-Link รุ่น NX-ILM400 จาก Omron สามารถผสม I/O มาตรฐานกับ I/O แบบซิงโครนัสความเร็วสูงได้ I/O ดิจิทัลมาตรฐานมีการเชื่อมต่อ 16 รายการต่อหน่วยโดยมีตัวเลือกดังนี้ (รูปที่ 5):

- การเชื่อมต่อเซ็นเซอร์ 3 สาย 4 เส้นพร้อมแหล่งจ่ายไฟ

- อินพุตหรือเอาท์พุตแอคชูเอเตอร์แบบ 2 สายจำนวน 8 ตัว

- การเชื่อมต่อแบบสายเดียวจำนวน 16 เส้นสำหรับเซ็นเซอร์และแอคชูเอเตอร์ที่เชื่อมต่อกับแหล่งจ่ายไฟทั่วไป

รูปที่ 5: หน่วยหลัก IO-Link นี้รองรับ I/O แบบซิงโครนัสมาตรฐานและความเร็วสูง (แหล่งที่มาภาพ: Omron Automation)

รูปที่ 5: หน่วยหลัก IO-Link นี้รองรับ I/O แบบซิงโครนัสมาตรฐานและความเร็วสูง (แหล่งที่มาภาพ: Omron Automation)

ระดับ 2 สำหรับ PDS และสูงกว่า

การสื่อสารระดับสูงสามารถช่วยปรับปรุงการดำเนินการในระดับภาคสนามได้ แต่มีความจำเป็นต่อการเพิ่มประสิทธิภาพและผลผลิตขององค์กรให้สูงสุด การขึ้นจากระดับ 2 ไปจนถึงระดับ 3, 4 และคลาวด์ต้องใช้โปรโตคอลเช่น Ethernet/IP, EtherCAT และ Modbus TCP/IP

อุปกรณ์ที่เป็นไปได้สำหรับการเชื่อมต่อเหล่านี้ ได้แก่ ตัวควบคุมลอจิกแบบตั้งโปรแกรมได้ (PLC) หรือคอมพิวเตอร์ส่วนบุคคลในอุตสาหกรรม (IPC) PLC คือคอมพิวเตอร์ที่ได้รับการปรับให้เหมาะสำหรับระบบอัตโนมัติและการควบคุมอุตสาหกรรม ในการใช้งานทั่วไป PLC จะตรวจสอบอินพุตจากเครื่องจักรและเซ็นเซอร์ที่เกี่ยวข้อง ตัดสินใจตามการเขียนโปรแกรม และส่งเอาต์พุตควบคุม

แม้ว่า IPC จะสามารถทำหน้าที่เหมือนกับ PLC ได้ แต่ก็เป็นอุปกรณ์ที่ใช้งานได้ทั่วไปมากกว่า ซึ่งอุปกรณ์เหล่านี้ทำงานบนระบบปฏิบัติการ เช่น Linux หรือ Windows ทำให้เข้าถึงเครื่องมือซอฟต์แวร์ต่างๆ ได้ และมักเชื่อมต่อกับ HMI (PLC หลายตัวสามารถเชื่อมต่อกับ HMI ได้เช่นกัน) โดย PLC มีแนวโน้มที่จะเน้นไปที่เครื่องจักร ในขณะที่ IPC มีฟังก์ชันการทำงานมากกว่า

ความแตกต่างระหว่าง PLC และ IPC เริ่มไม่ชัดเจน ตัวอย่างเช่น PLC รุ่น 1069208 จาก Phoenix Contact ใช้งานบนระบบปฏิบัติการ Linux สามารถตั้งโปรแกรมด้วยแผนผังกระแสข้อมูลเชิงสัญลักษณ์ (SFC), ไดอะแกรมแลดเดอร์ (LD), ไดอะแกรมบล็อกฟังก์ชัน (FBD) และข้อความที่มีโครงสร้าง (ST) ได้เช่นเดียวกับ PLC ทั่วไป และมีอินเทอร์เฟซอีเทอร์เน็ตอิสระสามอินเทอร์เฟซและสามารถเชื่อมต่อกับ PROFICLOUD ได้

Schneider Electric เสนอ HMIBMIEA5DD1E01 IIoT Edge Box สำหรับการใช้งานที่สามารถได้รับประโยชน์จาก IPC การออกแบบแบบไร้ใบพัดนี้มาพร้อมกับโปรเซสเซอร์ Intel Atom Apollo Lake E3930 ดูอัลคอร์ที่ทำงานที่ความถี่ 1.8 GHz มีสล็อตขยายมินิ PCIe และพอร์ตสื่อสาร 9 พอร์ต (รูปที่ 6)

รูปที่ 6: IPC แบบไร้ใบพัดพร้อมสล็อตขยายมินิ PCIe และตัวเลือกการสื่อสารหลายแบบ (แหล่งที่มาภาพ: Schneider Electric)

รูปที่ 6: IPC แบบไร้ใบพัดพร้อมสล็อตขยายมินิ PCIe และตัวเลือกการสื่อสารหลายแบบ (แหล่งที่มาภาพ: Schneider Electric)

สรุป

บทความนี้ได้ให้ภาพรวมโดยสังเขปเกี่ยวกับแนวทางบางประการที่นักออกแบบควรพิจารณาสำหรับการเลือกมอเตอร์ ไดรฟ์ และโมดูลการสื่อสารสำหรับการติดตั้งใน Industry 4.0 ซึ่งยังมีข้อมูลอีกมากมาย แต่ก็มีวัตถุประสงค์เพื่อให้มีข้อมูลสำหรับแนวคิดและแหล่งข้อมูลสำหรับการค้นคว้าเพิ่มเติม

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.