ชุดแบตเตอรี่รถยนต์ไฟฟ้าผลิตขึ้นมาอย่างไร

Contributed By DigiKey's North American Editors

2023-04-14

ชุดแบตเตอรี่เป็นหนึ่งในส่วนประกอบที่สำคัญในรถยนต์ไฟฟ้าทุกคัน (EV) และเป็นหนึ่งในส่วนที่ซับซ้อนที่สุดในการประกอบ โดยเริ่มจากการทดสอบเซลล์แบตเตอรี่แต่ละเซลล์ก่อนการประกอบ จากนั้นมักจะใช้หุ่นยนต์ร่วมปฏิบัติงาน (โคบอท) เพื่อประกอบโมดูลแบตเตอรี่ แล้วรวมโมดูลเข้ากับชุดแบตเตอรี่ที่เสร็จสมบูรณ์แล้ว ซึ่งรวมถึงบัสบาร์ ชุดระบายความร้อน การจัดการแบตเตอรี่ และระบบย่อยอื่นๆ และสุดท้าย ระบบการตรวจสอบด้วยภาพอัตโนมัติเป็นสิ่งจำเป็นเพื่อให้แน่ใจว่าองค์ประกอบทั้งหมดในการประกอบประกอบเข้าด้วยกันอย่างเหมาะสม

บทความนี้จะกล่าวถึงความซับซ้อนของชุดแบตเตอรี่ EV และส่วนประกอบย่อยที่เกี่ยวข้องบางส่วน รวมถึงความต้องการโมดูลเซลล์แบตเตอรี่จำนวนมาก บัสบาร์น้ำหนักเบาที่มีประสิทธิภาพทางไฟฟ้าและการเชื่อมต่อระหว่างชุดสายไฟ และระบบระบายความร้อนแบบแอคทีฟ จากนั้นนำเสนอผลิตภัณฑ์ตัวอย่างจาก DigiKey ได้แก่ อุปกรณ์เก็บข้อมูล จาก National Instruments ที่สามารถใช้เป็นส่วนหนึ่งของระบบทดสอบเซลล์แบตเตอรี่ได้โคบอท จาก Omron Automation ที่สามารถใช้สำหรับประกอบชุดแบตเตอรี่ และโมดูลกล้องอัจฉริยะพร้อมซอฟต์แวร์ในตัวจาก Banner Engineering ที่สามารถให้บริการแพลตฟอร์มการตรวจสอบอัตโนมัติ

โครงสร้างชุดแบตเตอรี่ EV

การออกแบบชุดแบตเตอรี่ EV นั้นแตกต่างกันไปตามผู้ผลิตแต่ละราย และบางครั้งแบตเตอรี่ของ EV รุ่นแต่ละรุ่นจากผู้ผลิตรายเดียวกันก็ไม่เหมือนกัน ทำให้การประกอบที่ยืดหยุ่นเป็นข้อพิจารณาที่สำคัญ สิ่งหนึ่งที่ชุดแบตเตอรี่ EV ทั้งหมดมีเหมือนกันคืออาจใช้ส่วนประกอบหลายพันรายการ

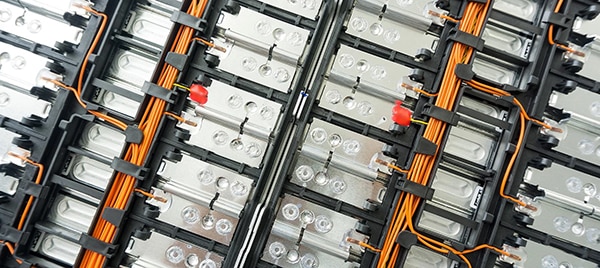

ชุดแบตเตอรี่ EV ประกอบด้วยโมดูลแบตเตอรี่จำนวนมากที่ประกอบเป็นชุดแบตเตอรี่ขั้นสุดท้าย (รูปที่ 1) สถาปัตยกรรมของโมดูลและชุดแบตเตอรี่กำลังพัฒนาเพื่อส่งแรงดันไฟฟ้าที่สูงขึ้นไปยังระบบขับเคลื่อน EV ในขณะที่ 400 VDC ได้รับมาตรฐานแรงดันไฟฟ้าสูงถึง 900 VDC ปรากฏบ่อยขึ้น ประโยชน์หลักของแรงดันไฟฟ้าที่สูงขึ้นคือการชาร์จที่เร็วขึ้น การชาร์จที่เร็วขึ้นสามารถช่วยลดความกังวลของผู้ขับขี่รถยนต์ไฟฟ้าได้ แต่ทำให้การประกอบชุดแบตเตอรี่ทำได้ยากขึ้น (และอาจเป็นอันตราย)

รูปที่ 1: โมดูลแบตเตอรี่เป็นองค์ประกอบพื้นฐานของชุดแบตเตอรี่ EV (แหล่งที่มาภาพ: National Instruments)

รูปที่ 1: โมดูลแบตเตอรี่เป็นองค์ประกอบพื้นฐานของชุดแบตเตอรี่ EV (แหล่งที่มาภาพ: National Instruments)

เซลล์แบตเตอรี่ในโมดูลมักจะถูกเชื่อมเข้าด้วยกัน ในขณะที่โมดูลมักจะถูกยึดเข้ากับบัสบาร์ขนาดใหญ่เพื่อสร้างชุดแบตเตอรี่ที่สมบูรณ์ สถาปัตยกรรมของโมดูลกับแพ็คเกจมักเป็นปัจจัยสร้างความแตกต่างระหว่างการออกแบบ EV แต่ในทุกกรณีระบบแบตเตอรี่ก็ต้องการการจัดกาความร้อน โดยส่วนใหญ่จะเป็นระบายความร้อน แต่บางครั้งก็ทำอาจเป็นความร้อนเมื่ออุณหภูมิแวดล้อมต่ำเกินไป เพื่อการทำงานของแบตเตอรี่อย่างมีประสิทธิภาพ ซึ่งระบบการจัดการความร้อนอาจเป็นแบบพาสซีฟสำหรับชุดแบตเตอรี่ขนาดเล็ก แต่ชุดแบตเตอรี่ขนาดใหญ่ต้องการการจัดการความร้อนแบบแอคทีฟที่มีอุปกรณ์เปลี่ยนเฟสและปั๊มเพื่อหมุนเวียนของเหลวเพื่อทำให้เซลล์แต่ละเซลล์เย็นลง

ระบบจัดการแบตเตอรี่ (BMS) จะตรวจสอบสถานะสุขภาพและการชาร์จของเซลล์แบตเตอรี่แต่ละเซลล์ โดย BMS จะประกอบด้วยเซ็นเซอร์วัดแรงดันไฟฟ้า กระแสไฟฟ้า อุณหภูมิ และอื่น ๆ ซึ่งมักจะติดตั้งเซ็นเซอร์ไว้ที่เซลล์แบตเตอรี่แต่ละเซลล์ ซึ่ง BMS สื่อสารกับระบบคอมพิวเตอร์ส่วนกลางของ EV

บางครั้งมีการใช้ฟิวส์ที่ระดับโมดูล แต่จะมีการป้องกันกระแสไฟเกินสำหรับชุดแบตเตอรี่โดยรวมเสมอ และมีการใช้คอนแทคเตอร์ไฟฟ้าแรงสูงขนาดใหญ่และส่วนประกอบอื่น ๆ เพื่อชาร์จวงจรขับมอเตอร์ล่วงหน้า เพื่อป้องกันกระแสไหลเข้าสูงที่อาจสร้างความเสียหายเมื่อเปิด EV เป็นครั้งแรก อินเตอร์ล็อคตัดการเชื่อมต่อบริการจะแยกไฟฟ้าแรงสูงในชุดแบตเตอรี่และให้สภาพแวดล้อมที่ปลอดภัยสำหรับช่างเทคนิคบริการที่ทำงานเกี่ยวกับ EV ที่จำเป็นต้องใช้สกรู น็อตและโบลท์ คอนเนคเตอร์ และส่วนประกอบเชิงกลอื่น ๆ หลายร้อยตัวในการประกอบให้เสร็จสมบูรณ์

การสร้างชุดแบตเตอรี่

การทดสอบเซลล์แบตเตอรี่แต่ละเซลล์เป็นขั้นตอนแรกที่สำคัญ โดยปกติจะเป็นขั้นตอนสุดท้ายในกระบวนการผลิตเซลล์ที่โรงงานขนาดใหญ่ที่มีการผลิตเซลล์โดยเฉพาะ แต่เมื่อเซลล์มาถึงโรงงานผลิตรถยนต์ไฟฟ้า เป็นเรื่องปกติที่การทดสอบการรับประกันคุณภาพแบบสุ่ม เพื่อตรวจสอบระดับคุณภาพของแบตช์เซลล์แบตเตอรี่ที่เข้ามา หากไม่มีเซลล์แบตเตอรี่คุณภาพสูง การผลิตชุดแบตเตอรี่ EV คุณภาพสูงและเชื่อถือได้ก็เป็นไปไม่ได้

ต่อไปเซลล์จะถูกนำมาประกอบเป็นโมดูล โดยโมดูลมักจะประกอบด้วยเซลล์ประมาณ 12 ถึง 20 เซลล์ โมดูลวางซ้อนกันในกรอบโลหะที่ให้การเชื่อมต่อระหว่างกัน การป้องกันแรงกระแทกและการสั่นสะเทือน และในบางรุ่นก็มีการจัดการระบายความร้อน ซึ่งจำเป็นต้องมีความแม่นยำ และเมื่อประกอบชุดแบตเตอรี่แล้ว แบตเตอรี่จะหนักขึ้นเรื่อย ๆ จนกระทั่งมีน้ำหนักหลายร้อยกิโลกรัม

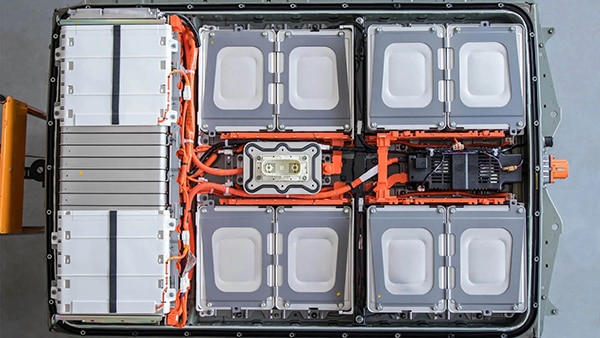

เนื่องจากต้องการความแม่นยำและการรองรับน้ำหนักมาก การประกอบชุดแบตเตอรี่จึงมักดำเนินการโดยใช้โคบอทหรือหุ่นยนต์อุตสาหกรรม โดยโคบอทสามารถรับน้ำหนักได้มากและสามารถประกอบสกรู คอนเนคเตอร์ และส่วนประกอบอื่น ๆ ที่จำเป็นสำหรับชุดแบตเตอรี่ที่สมบูรณ์ได้อย่างรวดเร็วและแม่นยำ ตัวอย่างเช่น ชุดแบตเตอรี่ใน Nissan Leaf มี 48 โมดูล (รูปที่ 2) ขั้นตอนสุดท้ายในการประกอบชุดแบตเตอรี่คือการทดสอบอัตโนมัติ รวมถึงการตรวจสอบด้วยสายตาในชุดแบตเตอรี่ที่ซับซ้อน

รูปที่ 2: ชุดแบตเตอรี่ของ Nissan Leaf นี้ประกอบด้วยโมดูลแบตเตอรี่ 48 โมดูล และส่วนประกอบอื่น ๆ อีกหลายร้อยรายการ (แหล่งที่มาภาพ: แผนก NHR ของ National Instruments)

รูปที่ 2: ชุดแบตเตอรี่ของ Nissan Leaf นี้ประกอบด้วยโมดูลแบตเตอรี่ 48 โมดูล และส่วนประกอบอื่น ๆ อีกหลายร้อยรายการ (แหล่งที่มาภาพ: แผนก NHR ของ National Instruments)

การทดสอบแบตเตอรี่และการเก็บข้อมูล

วิศวกรการผลิตที่ออกแบบระบบทดสอบแบตเตอรี่สามารถหันไปใช้อุปกรณ์เก็บข้อมูล (DAQ) 779640-01 จาก National Instruments โดย USB 2.0 DAQ ความเร็วสูงสุดนี้มีกระแสไฟตรง ±60 โวลต์ 8 โวลต์ (VDC) ช่องสัญญาณสำหรับอินพุตดิจิตอลแยก แปดช่อง 60 VDC, ช่องแรงดันเฉลี่ยกำลังสอง (VRMS ) 30 โวลท์สำหรับเอาต์พุตโซลิดสเตตรีเลย์ (SSR) แบบแยก และตัวนับ 32 บิต (รูปที่ 3) อินพุตแบบแยกแปดตัวประกอบด้วยออปโตคัปเปลอร์ ไดโอดช็อกกี้ และวงจรจำกัดกระแสที่ใช้มอสเฟตในโหมดดีพลีชัน นอกจากนี้ 779640-01 ยังมีการกรองแบบดิจิทัล การตรวจจับการเปลี่ยนแปลง เอาต์พุตการเพิ่มกำลังไฟฟ้าที่ตั้งโปรแกรมได้ และวอตช์ด็อกไทเมอร์

รูปที่ 3: 779640-01 DAQ มีอินพุตดิจิทัลแบบแยกแปดตัว (ด้านขวา) และเอาต์พุต SSR แบบแยกแปดตัว (ด้านซ้าย) (แหล่งที่มาภาพ: DigiKey)

รูปที่ 3: 779640-01 DAQ มีอินพุตดิจิทัลแบบแยกแปดตัว (ด้านขวา) และเอาต์พุต SSR แบบแยกแปดตัว (ด้านซ้าย) (แหล่งที่มาภาพ: DigiKey)

779640-01 DAQ สามารถตรวจสอบการเปลี่ยนแปลง รวมถึงขอบขาขึ้น ขอบขาลง หรือทั้งสองอย่าง บนสายไฟอินพุตเฉพาะเส้นหรือสายไฟอินพุตทั้งหมดพร้อมกัน โดยจะสร้างสัญญาณอินเตอร์รัพท์ขึ้นเมื่อรับรู้การเปลี่ยนแปลง การอินเตอร์รัพท์ไม่ได้ระบุสายไฟอินพุตที่เกิดการเปลี่ยนแปลง สามารถใช้ซอฟต์แวร์เพื่ออ่านสายไฟและระบุแหล่งที่มาของการแจ้งเตือนการเปลี่ยนแปลง การกรองแบบดิจิตอลสามารถลดผลกระทบของสัญญาณรบกวนและการรบกวนทางแม่เหล็กไฟฟ้า (EMI)

ตัวกรองดิจิทัลทำงานกับอินพุตออปโตคัปเปลอร์ ออปโตคัปเปลอร์ปิดช้ากว่าตอนเปิด ผ่านขอบขาลงมาช้ากว่าขอบที่เพิ่มขึ้น ตัวกรองดิจิทัลสามารถช่วยขจัดการเปลี่ยนแปลงที่เกิดจากสัญญาณรบกวนหรือ EMI โดยผู้ออกแบบสามารถกำหนดค่าช่องตัวกรองด้วยช่วงตัวกรองที่ตั้งโปรแกรมไว้ พัลส์ที่สั้นกว่าครึ่งหนึ่งของช่วงตัวกรองที่ตั้งโปรแกรมไว้จะถูกบล็อก พัลส์ที่ยาวกว่าช่วงตัวกรองจะถูกส่งผ่านไป พัลส์ที่อยู่ระหว่างนั้นอาจผ่านตัวกรองหรือไม่ก็ได้

ความช่วยเหลือเกี่ยวกับโหลดหนักและงานซ้ำๆ

เมื่อเซลล์แบตเตอรี่ผ่านการทดสอบแล้ว โคบอทจะสามารถเพิ่มความเร็วของโมดูลแบตเตอรี่และกระบวนการประกอบชุดแบตเตอรี่ได้ การประกอบนั้นประกอบด้วยหลายกระบวนการ และโคบอทเช่น RT6-1001321 จาก Omron Automation มีความสามารถในการปรับเปลี่ยนได้สูง (รูปที่ 4) RT6-1001321 มีอแดปเตอร์ Fieldbus ในตัวเพื่ออำนวยความสะดวกในการรวมเข้ากับระบบอัตโนมัติในโรงงาน ซึ่งโคบอทจะทำงานด้วยความแม่นยำสูงและสามารถช่วยในการขันสกรู ติดกาว ใช้จาระบีระบายความร้อน คอนเนคเตอร์ และกิจกรรมอื่นๆ มากมายที่จำเป็นในการประกอบชุดแบตเตอรี่ EV ความสามารถบางอย่างที่ทำให้โคบอทเหมาะสมอย่างยิ่งสำหรับการประกอบชุดแบตเตอรี่ EV ได้แก่:

- สภาพแวดล้อมการเขียนโปรแกรมแบบกราฟิกเพื่อเพิ่มความเร็วในการฝึกโคบอท

- ระบบการมองเห็นแบบรวมช่วยในการตรวจสอบและวัดผลเช่นเดียวกับกิจกรรมการประกอบ

- ส่วนท้ายสุดของแขนกลแบบโมดูลาร์สามารถเปลี่ยนแปลงได้อย่างรวดเร็ว ทำให้โคบอทตัวเดียวสามารถดำเนินกระบวนการประกอบได้หลากหลาย

- โคบอทสามารถทำงานโต้ตอบกับโลจิสติกส์และหุ่นยนต์เคลื่อนที่อื่นๆ เพื่อสร้างเซลล์การผลิตที่สมบูรณ์สำหรับชุดแบตเตอรี่

รูปที่ 4: โคบอทเช่น RT6-1001321 สามารถปรับเปลี่ยนได้สูงและสามารถทำงานซ้ำ ๆ ได้อย่างรวดเร็วด้วยความแม่นยำสูง (แหล่งที่มาภาพ: Omron Automation)

รูปที่ 4: โคบอทเช่น RT6-1001321 สามารถปรับเปลี่ยนได้สูงและสามารถทำงานซ้ำ ๆ ได้อย่างรวดเร็วด้วยความแม่นยำสูง (แหล่งที่มาภาพ: Omron Automation)

ความยืดหยุ่นและความสามารถในการเรียนรู้ขั้นตอนใหม่ ๆ อย่างรวดเร็ว การหลีกเลี่ยงเวลาหยุดทำงานที่เพิ่มขึ้นและระยะเวลาการผลิตที่ไม่มีประสิทธิภาพ คือคุณลักษณะสำคัญของโคบอท สามารถสอนกิจกรรมใหม่ได้ภายในไม่กี่นาทีโดยใช้อินเทอร์เฟซผู้ใช้แบบกราฟิกหรือเพียงแค่ย้ายแขนโคบอทจากตำแหน่งหนึ่งไปยังอีกตำแหน่งหนึ่ง โคบอทเชี่ยวชาญในงานซ้ำ ๆ ทั่วไปในการประกอบชุดแบตเตอรี่ EV และสามารถจัดการกับงานหนักได้อย่างแม่นยำ และสุดท้ายโคบอทสามารถรวมวิชันซิสเต็มและปัญญาประดิษฐ์ (AI) เพื่อรับชิ้นส่วนที่ต้องการในทิศทางที่ถูกต้อง เพิ่มเข้าไปในชุดประกอบแบตเตอรี่ และตรวจสอบผลลัพธ์

ตรวจสอบผลลัพธ์

การตรวจสอบด้วยภาพโดยอัตโนมัติว่าแบตเตอรี่ได้รับการประกอบอย่างถูกต้องสามารถทำได้โดยใช้กล้องอัจฉริยะ VE205G1A จาก Banner Engineering (รูปที่ 5) ซอฟต์แวร์แบบรวมได้รับการออกแบบเพื่อทำหน้าที่ตรวจสอบภาพขั้นสูง ซอฟต์แวร์การจัดการการมองเห็นของ Banner รวมอยู่ใน VE205G1A และมีเครื่องมือหลายอย่าง เช่น การตรวจจับรายการ การวัดตำแหน่งและคุณสมบัติ และการวิเคราะห์การไหล และการอ่านบาร์โค้ดเพื่อเร่งการพัฒนาการมองเห็น โดยการแก้ไขรันไทม์รองรับการเปลี่ยนแปลงแบบเรียลไทม์ไปจนถึงการตรวจสอบตามตาราง ลดเวลาหยุดทำงานและเร่งผลลัพธ์ให้เร็วขึ้น ความสามารถบางอย่างของกล้องอัจฉริยะ VE205G1A มีดังต่อไปนี้:

- การเชื่อมต่อ EtherNet/IP, Modbus/TCP, PROFINET และ RS-232 เพื่อการรวมเข้ากับระบบอัตโนมัติในโรงงานได้อย่างง่ายดาย

- อินพุต/เอาต์พุต (I/O) ที่แยกได้ 6 ช่อง และขั้วต่อไฟภายนอก

- การแสดงผลสองบรรทัดแปดตัวอักษรที่แสดงสถานะของกล้องและช่วยให้เปลี่ยนกิจกรรมใหม่ได้อย่างรวดเร็ว

- ฝาปิดเลนส์แบบซีลที่เป็นอุปกรณ์เสริมมอบระดับ IP67 สำหรับสภาพแวดล้อมอุตสาหกรรมที่รุนแรง

- การใช้งานทั่วไป ได้แก่:

- ตรวจสอบการมีอยู่ของชิ้นส่วน รวมทั้งการนับจำนวนรายการและการตรวจสอบการฉลาก

- ตรวจสอบการวางแนวของชิ้นส่วนและส่งตำแหน่งและการวางแนวของชิ้นส่วนไปยังหุ่นยนต์หยิบวางหรือโคบอท

- การตรวจจับข้อบกพร่องรวมถึงการระบุตำแหน่งและขนาดของข้อบกพร่อง

- การวัดขนาดที่สำคัญหรือตำแหน่งสัมพัทธ์ของชิ้นส่วนในชุดประกอบ

รูปที่ 5: กล้องอัจฉริยะ เช่น VE205G1A มีฟังก์ชันทั้งหมดที่จำเป็นสำหรับการตรวจสอบชุดแบตเตอรี่ EV ด้วยภาพอย่างรวดเร็วของ (แหล่งที่มารูปภาพ: Banner Engineering)

รูปที่ 5: กล้องอัจฉริยะ เช่น VE205G1A มีฟังก์ชันทั้งหมดที่จำเป็นสำหรับการตรวจสอบชุดแบตเตอรี่ EV ด้วยภาพอย่างรวดเร็วของ (แหล่งที่มารูปภาพ: Banner Engineering)

สรุป

ชุดแบตเตอรี่ EV เป็นระบบย่อยที่ซับซ้อนและมีความสำคัญ ดังนั้นประสิทธิภาพ ความน่าเชื่อถือ และต้นทุนของ EV มีความสัมพันธ์อย่างมากกับความสามารถในการประกอบชุดแบตเตอรี่อย่างมีประสิทธิภาพและรวดเร็ว โดยกระบวนการประกอบเริ่มต้นด้วยการตรวจสอบว่าเซลล์แบตเตอรี่ตรงตามข้อกำหนดที่กำหนดหรือไม่ จากนั้นใช้การประกอบอัตโนมัติที่มีความแม่นยำโดยใช้หุ่นยนต์และโคบอท และสุดท้ายจะเป็นการตรวจสอบด้วยภาพขั้นสุดท้ายโดยใช้กล้องอัตโนมัติอัจฉริยะ

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.