วิธีทำให้โครงสร้างพื้นฐานด้านพลังงานมีประสิทธิภาพและเชื่อถือได้มากขึ้นพร้อมทั้งลดต้นทุน

Contributed By DigiKey's North American Editors

2022-03-30

นักออกแบบโครงสร้างพื้นฐานด้านพลังงาน นับตั้งแต่สถานีชาร์จรถยนต์ไฟฟ้า (EV) และเครื่องแปลงกระแสไฟฟ้าพลังงานแสงอาทิตย์ ไปจนถึงการจัดเก็บพลังงานและระบบไฟฟ้าสำรอง ต้องเผชิญกับความท้าทายอย่างต่อเนื่องในการลดการปล่อยก๊าซคาร์บอนไดออกไซด์ พัฒนาความน่าเชื่อถือของตัวสินค้าและการลดต้นทุนให้ต่ำลง

เพื่อให้บรรลุเป้าหมายเหล่านี้ พวกเขาต้องตรวจสอบอย่างใกล้ชิดเพื่อดูว่าจะเพิ่มประสิทธิภาพโซลูชันการแปลงกำลังของตนได้อย่างไร เพื่อลดการนำไฟฟ้าและการสูญเสียจากสวิตชิ่ง รักษาประสิทธิภาพทางความร้อนที่ดี ลดปัจจัยรูปแบบโดยรวม และลดสัญญาณรบกวนทางแม่เหล็กไฟฟ้า (EMI) พวกเขายังต้องมั่นใจว่าโซลูชันที่เลือกนั้นสามารถเป็นไปตามกระบวนการอนุมัติชิ้นส่วนการผลิต (PPAP) และมีคุณสมบัติตาม AEC-Q101

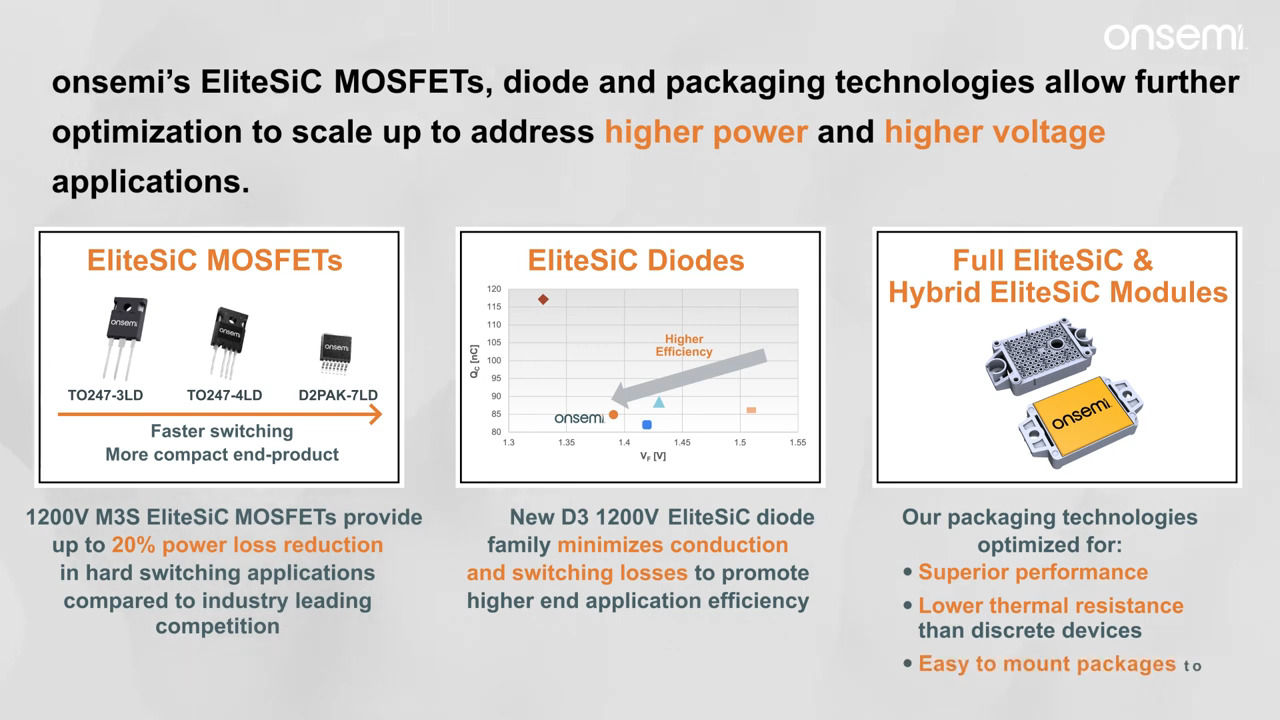

เพื่อตอบสนองความท้าทายเหล่านี้ นักออกแบบสามารถเปลี่ยนไปใช้ MOSFET พลังงานซิลิกอนคาร์ไบด์ (SiC), ไดโอด SiC Schottky, เกตไดรเวอร์ IC และโมดูลพลังงานได้

บทความนี้จะทบทวนโดยสังเขปว่าเทคโนโลยี SiC สามารถเพิ่มประสิทธิภาพและความน่าเชื่อถือรวมทั้งสามารถลดต้นทุนได้อย่างไร เมื่อเทียบกับวิธีการแบบซิลิกอน (Si) แบบคลาสสิก จากนั้นจะพิจารณาตัวเลือกของบรรจุภัณฑ์และระบบสำหรับ SiC จากนั้นจะแนะนำกรณีศึกษาจริงจาก onsemi และแสดงให้เห็นว่านักออกแบบสามารถนำอุปกรณ์นี้ไปใช้เพื่อเพิ่มประสิทธิภาพ SiC power MOSFET และประสิทธิภาพของตัวขับเกทได้อย่างไร เพื่อแก้ปัญหาความท้าทายด้านโครงสร้างพื้นฐานด้านพลังงาน

SiC กับ Si

SiC เป็นวัสดุแบบ bandgap แบบกว้าง (WBG) โดยมี bandgap เท่ากับ 3.26 อิเล็กตรอนโวลต์ (eV) เทียบกับ Bandgap 1.12 eV ของ Si นอกจากนี้ยังมีความสามารถในการแยกย่อย 10 เท่า การนำความร้อนมากกว่า 3 เท่า และสามารถทำงานได้ในอุณหภูมิที่สูงกว่ามากเมื่อเทียบกับ Si ข้อกำหนดเหล่านี้ทำให้ SiC เหมาะสมสำหรับการใช้งานโครงสร้างพื้นฐานด้านพลังงาน (ตารางที่ 1)

|

ตารางที่ 1: คุณสมบัติของวัสดุของ 4H-SiC เมื่อเปรียบเทียบกับ Si ทำให้ SiC เหมาะสมสำหรับการใช้งานในโครงสร้างพื้นฐานด้านพลังงาน (ที่มาของภาพ: onsemi)

สนามการแยกย่อยที่สูงขึ้นช่วยให้อุปกรณ์ SiC ที่บางกว่ามีระดับแรงดันไฟฟ้าเท่ากับอุปกรณ์ Si ที่หนากว่า และอุปกรณ์ SiC ที่บางกว่าจะมีค่าความต้านทานที่ต่ำกว่าและความสามารถกระแสไฟที่สูงขึ้นตามลำดับ พารามิเตอร์การเคลื่อนที่ของ SiC อยู่ในลำดับความสำคัญเดียวกันกับ Si ทำให้วัสดุทั้งสองใช้งานได้ในการแปลงพลังงานความถี่สูง ซึ่งรองรับปัจจัยรูปแบบกะทัดรัด ค่าการนำความร้อนที่สูงขึ้นหมายความว่าอุปกรณ์ SiC ประสบกับการเพิ่มขึ้นของอุณหภูมิที่ต่ำกว่าที่ระดับปัจจุบันที่สูงขึ้น อุณหภูมิในการทำงานของอุปกรณ์ SiC ถูกจำกัดโดยปัจจัยด้านบรรจุภัณฑ์ เช่น ลวดผูกมัด ไม่ใช่ลักษณะเฉพาะของวัสดุ SiC ด้วยเหตุนี้ การเลือกรูปแบบบรรจุภัณฑ์ที่เหมาะสมจึงเป็นข้อพิจารณาที่สำคัญสำหรับนักออกแบบเมื่อใช้ SiC

ลักษณะวัสดุของ SiC ทำให้เป็นตัวเลือกที่ยอดเยี่ยมสำหรับการออกแบบการแปลงกำลังไฟฟ้าแรงสูง ความเร็วสูง กระแสไฟสูง และความหนาแน่นสูง ในหลายกรณี คำถามไม่ได้อยู่ที่ว่าจะใช้ SiC หรือไม่ แต่คำถามคืออะไรคือสิ่งที่ทำให้เทคโนโลยีบรรจุภัณฑ์ SiC เพิ่มประสิทธิภาพการทำงานได้อย่างเหมาะสมที่สุดและช่วยให้เกิดการลดต้นทุนได้

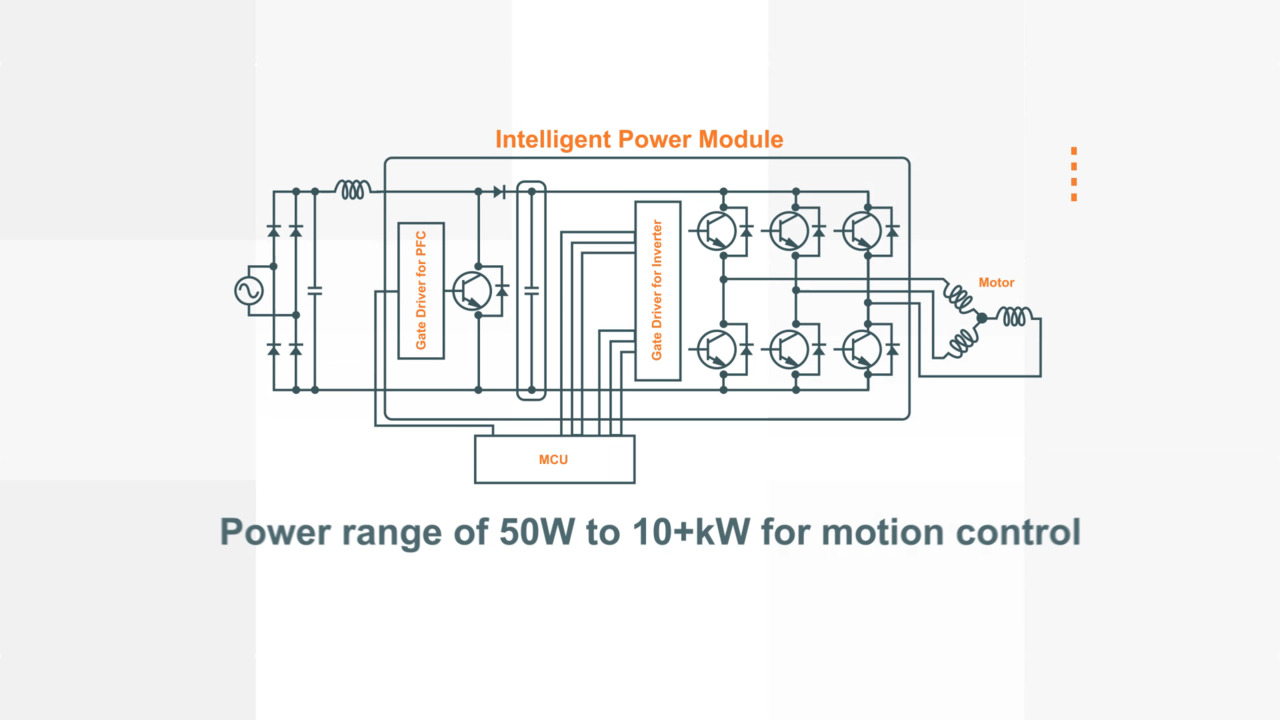

นักออกแบบมีตัวเลือกบรรจุภัณฑ์พื้นฐานสามแบบเมื่อใช้เทคโนโลยีพลังงาน SiC นั่นคือ อุปกรณ์ที่ไม่ต่อเนื่อง โมดูลพลังงานอัจฉริยะ (IPM) หรือโมดูลรวมพลังงาน (PIM) ซึ่งแต่ละอุปกรณ์มีลักษณะการลดด้านต้นทุนและเพิ่มประสิทธิภาพการใช้งานที่แตกต่างกัน (ตารางที่ 2) ตัวอย่างเช่น:

- อุปกรณ์แบบแยกส่วน ซึ่งโดยทั่วจะไปจะนิยมใช้เมื่อต้องการลดต้นทุนเป็นหลัก เช่น การใช้งานสำหรับผู้บริโภค อุปกรณ์เหล่านี้ยังสนับสนุนการใช้งานแบบ dual sourcing และมีอายุการใช้งานยาวนาน

- โซลูชัน IPM ช่วยลดเวลาในการออกแบบ มีความน่าเชื่อถือสูงสุด และเป็นโซลูชันที่กะทัดรัดที่สุดสำหรับระดับพลังงานปานกลาง

- PIM สามารถรองรับการออกแบบพลังงานที่สูงขึ้นด้วยความหนาแน่นของพลังงานที่ดี กระบวนการผลิตเร็ว มีตัวเลือกการออกแบบที่หลากหลาย และใช้งานได้หลากหลายกว่าสำหรับการใช้งานแบบ dual sourcing เมื่อเทียบกับ IPM

ตารางที่ 2: การเปรียบเทียบคุณลักษณะการรวมและการแลกเปลี่ยนเมื่อเลือกระหว่างโซลูชันบรรจุภัณฑ์ SiC แบบแยก, IPM และ PIM (ที่มาของภาพ: onsemi)

ตารางที่ 2: การเปรียบเทียบคุณลักษณะการรวมและการแลกเปลี่ยนเมื่อเลือกระหว่างโซลูชันบรรจุภัณฑ์ SiC แบบแยก, IPM และ PIM (ที่มาของภาพ: onsemi)

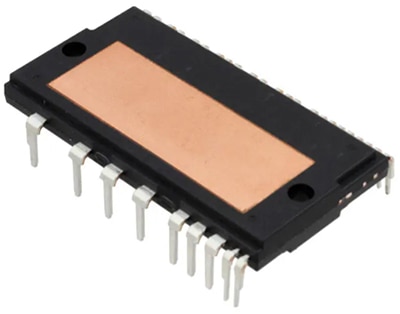

ไฮบริด Si/SiC IPMs

แม้ว่าจะสามารถพัฒนาโซลูชันโดยใช้อุปกรณ์ SiC เท่านั้น แต่บางครั้งการใช้การออกแบบ Si/SiC แบบไฮบริดก็ประหยัดกว่า ตัวอย่างเช่น NFL25065L4BT IPM แบบไฮบริดจาก onsemi รวม Si IGBT รุ่นที่ 4 เข้ากับไดโอดเสริม SiC บนเอาต์พุตเพื่อสร้างขั้นตอนอินพุตการแก้ไขตัวประกอบกำลังไฟฟ้าแบบอินเตอร์ลีฟ (PFC) สำหรับการใช้งานสำหรับผู้บริโภค อุตสาหกรรม และการแพทย์ (รูปที่ 1) IPM ขนาดกะทัดรัดนี้รวมถึงเกทไดรฟ์ที่ได้รับการปรับแต่งสำหรับ IGBT เพื่อลด EMI และความสูญเสียให้น้อยที่สุด คุณสมบัติการป้องกันแบบที่มีในตัวอุปกรณ์ ได้แก่ การล็อคแรงดันไฟต่ำ การปิดเครื่องเกิน การตรวจสอบความร้อน และการรายงานข้อผิดพลาด คุณสมบัติอื่น ๆ ของ NFL25065L4BT ได้แก่:

- 600 โวลต์/50 แอมแปร์ (A) PFC อินเตอร์ลีฟ สองเฟส

- ปรับให้เหมาะสมสำหรับการเปลี่ยนความถี่ 20 กิโลเฮิรตซ์ (kHz)

- ความต้านทานความร้อนต่ำโดยใช้ซับสเตรตอะลูมิเนียมออกไซด์ไดเร็คบอนด์ทองแดง (DBC)

- เทอร์มิสเตอร์เทอร์มิสเตอร์ค่าสัมประสิทธิ์อุณหภูมิเชิงลบ (NTC) ในตัวสำหรับการตรวจสอบอุณหภูมิ

- พิกัดการแยก 2500 โวลต์ ค่าเฉลี่ยรากที่สอง (rms)/1 นาที

- ใบรับรอง UL

รูปที่ 1: NFL25065L4BT IPM สร้างสเตจ PFC แบบอินเตอร์ลีฟโดยใช้ Si IGBT รุ่นที่สี่ที่มีไดโอดบูสต์ SiC ที่เอาต์พุต (ที่มาของภาพ: onsemi)

รูปที่ 1: NFL25065L4BT IPM สร้างสเตจ PFC แบบอินเตอร์ลีฟโดยใช้ Si IGBT รุ่นที่สี่ที่มีไดโอดบูสต์ SiC ที่เอาต์พุต (ที่มาของภาพ: onsemi)

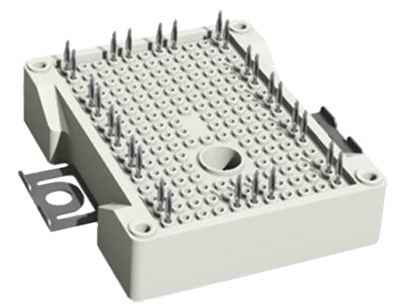

SiC PIMs

สำหรับเครื่องแปลงกระแสไฟฟ้าพลังงานแสงอาทิตย์ สถานีชาร์จ EV และการใช้งานที่คล้ายคลึงกันซึ่งสามารถได้รับประโยชน์จากการใช้ SiC-based PIM ในการเพิ่มการส่งพลังงานสูงสุดโดยลดขนาดพื้นที่อุปกรณ์ให้เล็กลงและปริมาณโดยรวมที่น้อยลง นักออกแบบสามารถหันไปใช้ NXH006P120MNF2PTG แทนได้ อุปกรณ์นี้ประกอบด้วยฮาล์ฟบริดจ์ SiC MOSFET 6 มิลลิโอห์ม (mΩ), 1200 โวลต์ และเทอร์มิสเตอร์ NTC ในตัวในแพ็คเกจ F2 (รูปที่ 2) ตัวเลือกแพ็คเกจประกอบด้วย:

- วัสดุเชื่อมต่อในการระบายความร้อน (TIM) ที่เตรียมไว้ล่วงหน้าที่อาจจะมีหรือไม่มี

- หมุดบัดกรีหรือหมุดกดพอดี

รูปที่ 2: โมดูลพลังงานแบบรวม NXH006P120MNF2PTG มาในแพ็คเกจ F2 พร้อมพินแบบ press-fit (ที่มาของภาพ: onsemi)

รูปที่ 2: โมดูลพลังงานแบบรวม NXH006P120MNF2PTG มาในแพ็คเกจ F2 พร้อมพินแบบ press-fit (ที่มาของภาพ: onsemi)

IPM เหล่านี้มีอุณหภูมิจุดเชื่อมต่อการทำงานสูงสุดที่ 175 องศาเซลเซียส (°C) และต้องมีการควบคุมจากภายนอกและตัวขับเกท เทคโนโลยีเสริมแบบกดพอดี หรือที่เรียกว่าการเชื่อมเย็น ให้การเชื่อมต่อที่เชื่อถือได้ระหว่างหมุดและรูที่ชุบผ่านบนบอร์ดพีซี อัดพอดีให้การประกอบที่ง่ายขึ้นโดยไม่ต้องบัดกรี และสร้างการเชื่อมต่อระหว่างโลหะกับโลหะที่แน่นด้วยแก๊ส ความต้านทานต่ำ

ไดโอด SiC Schottky

ไดโอด SiC Schottky สามารถใช้ร่วมกับ IPM หรือในการออกแบบที่ไม่ต่อเนื่อง 100% และให้ประสิทธิภาพการสลับที่ดีกว่าและความน่าเชื่อถือสูงกว่าเมื่อเปรียบเทียบกับไดโอด Si ไดโอด SiC Schottky เช่น 1700 โวลต์/25 ANDSH25170A ไม่มีกระแสไฟย้อนกลับ ประสิทธิภาพการระบายความร้อนที่ดีเยี่ยม และคุณลักษณะการสลับที่ไม่ขึ้นกับอุณหภูมิ สิ่งเหล่านี้แปลเป็นประสิทธิภาพที่สูงขึ้น ความถี่สวิตชิ่งที่เร็วขึ้น ความหนาแน่นของพลังงานที่สูงขึ้น EMI ที่ต่ำกว่า และการขนานที่ง่ายดาย ซึ่งทั้งหมดนี้ช่วยลดขนาดและต้นทุนของโซลูชัน (รูปที่ 3) คุณสมบัติของ NDSH25170A ประกอบด้วย:

- อุณหภูมิจุดเชื่อมต่อสูงสุด 175°C

- อัตรา avalanche 506 มิลลิจูล (mJ)

- กระแส Non-repetitive surge สูงถึง 220 A และกระแส Repetitive surge สูงถึง 66 A

- ค่าสัมประสิทธิ์อุณหภูมิบวก

- ไม่มีการกู้คืนย้อนกลับและไม่มีการกู้คืนไปข้างหน้า

- คุณสมบัติ AEC-Q101 และความสามารถ PPAP

รูปที่ 3: ไดโอด SiC Schottky 1700 โวลต์/25 A NDSH25170A ไม่มีกระแสกู้คืนย้อนกลับ ประสิทธิภาพการระบายความร้อนที่ดีเยี่ยม และลักษณะการสลับที่ไม่ขึ้นกับอุณหภูมิ (ที่มาของภาพ: onsemi)

รูปที่ 3: ไดโอด SiC Schottky 1700 โวลต์/25 A NDSH25170A ไม่มีกระแสกู้คืนย้อนกลับ ประสิทธิภาพการระบายความร้อนที่ดีเยี่ยม และลักษณะการสลับที่ไม่ขึ้นกับอุณหภูมิ (ที่มาของภาพ: onsemi)

SiC MOSFET แบบแยกส่วน

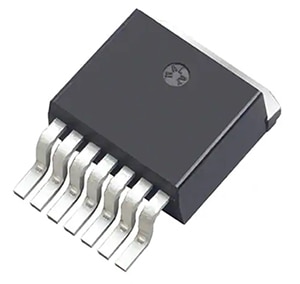

นักออกแบบสามารถรวม SiC Schottkys แบบไม่ต่อเนื่องเข้ากับ มอสเฟต SiC 1200 V จาก onsemi มีประสิทธิภาพการสลับที่เหนือกว่า ความต้านทาน ON ต่ำ และความน่าเชื่อถือสูงกว่าเมื่อเทียบกับอุปกรณ์ Si ขนาดชิปที่กะทัดรัดของ SiC MOSFETs ทำให้เกิดความจุและประจุเกตต่ำ เมื่อรวมกับความต้านทาน ON ที่ต่ำ ความจุที่ต่ำกว่าและการชาร์จเกตจะช่วยเพิ่มประสิทธิภาพของระบบ เปิดใช้งานความถี่สวิตชิ่งที่เร็วขึ้น เพิ่มความหนาแน่นของพลังงาน การรบกวนทางแม่เหล็กไฟฟ้า (EMI) ที่ต่ำลง และช่วยให้ฟอร์มแฟคเตอร์ของโซลูชันมีขนาดเล็กลง ตัวอย่างเช่น NTBG040N120SC1 ได้รับการจัดอันดับสำหรับ 1200 โวลต์และ 60 A และมาในแพ็คเกจแบบ D2PAK−7L surface-mount (รูปที่ 4) คุณสมบัติรวมถึง:

- 106 นาโนคูลอมบ์ (nC) ค่าเกตทั่วไป

- 139 picofarads (pF) ความจุเอาต์พุตทั่วไป

- การทดสอบ avalanche 100%

- การทำงานของอุณหภูมิทางแยก 175 องศาเซลเซียส

- คุณสมบัติ AEC-Q101

รูปที่ 4: NTBG040N120SC1 SiC MOSFET ได้รับการจัดอันดับสำหรับ 1200 โวลต์/60 A มีความต้านทาน 40 mΩ และมาในแพ็คเกจติดตั้งบนพื้นผิว D2PAK−7L (ที่มาของภาพ: onsemi)

รูปที่ 4: NTBG040N120SC1 SiC MOSFET ได้รับการจัดอันดับสำหรับ 1200 โวลต์/60 A มีความต้านทาน 40 mΩ และมาในแพ็คเกจติดตั้งบนพื้นผิว D2PAK−7L (ที่มาของภาพ: onsemi)

ไดรเวอร์เกท SiC MOSFET

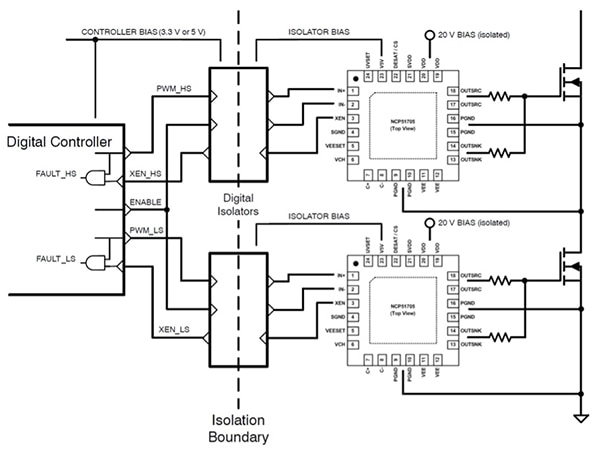

ตัวขับเกตสำหรับ SiC MOSFET เช่น NCx51705 จาก onsemi ให้แรงดันไฟฟ้าของไดรฟ์ที่สูงกว่าไดรเวอร์สำหรับ Si MOSFET ต้องใช้แรงดันเกตที่ 18 ถึง 20 โวลต์ในการเปิด SiC MOSFET โดยสมบูรณ์ เมื่อเทียบกับ Si MOSFET ที่ต้องใช้เพียง 10 โวลต์ในการเปิดใช้งาน นอกจากนี้ SiC MOSFET ยังต้องการไดรฟ์เกท -3 ถึง -5 โวลต์เมื่อปิดอุปกรณ์ นักออกแบบสามารถใช้ NCP51705MNTXG ตัวขับความเร็วสูง 6 A ด้านต่ำที่ปรับให้เหมาะสมสำหรับ SiC MOSFET (รูปที่ 5) ได้ NCP51705MNTXG ให้แรงดันไฟฟ้าของไดรฟ์ที่กำหนดสูงสุดเพื่อให้เกิดการสูญเสียการนำไฟฟ้าต่ำ และให้กระแสไฟสูงสุดสูงในระหว่างการเปิดและปิดเพื่อลดการสูญเสียจากสวิตชิ่งให้เหลือน้อยที่สุด

รูปที่ 5: แผนผังแบบง่ายซึ่งแสดง IC ไดรเวอร์ NCP51705MNTXG สองตัว (กลางขวา) ซึ่งขับเคลื่อน SiC MOSFET สองตัว (ขวา) ในโทโพโลยีแบบฮาล์ฟบริดจ์ (ที่มาของภาพ: onsemi)

รูปที่ 5: แผนผังแบบง่ายซึ่งแสดง IC ไดรเวอร์ NCP51705MNTXG สองตัว (กลางขวา) ซึ่งขับเคลื่อน SiC MOSFET สองตัว (ขวา) ในโทโพโลยีแบบฮาล์ฟบริดจ์ (ที่มาของภาพ: onsemi)

นักออกแบบสามารถใช้ปั๊มประจุไฟฟ้าในตัวเพื่อสร้างรางแรงดันลบที่ผู้ใช้สามารถกำหนดค่าได้ให้ได้อุปกรณ์ที่มีความน่าเชื่อถือที่สูงขึ้น ภูมิคุ้มกัน dv/dt ที่ได้รับการปรับปรุง และการปิดเร็วขึ้น ในการออกแบบแบบแยกส่วน รางขนาด 5 โวลต์ที่เข้าถึงได้จากภายนอกสามารถจ่ายไฟให้กับด้านทุติยภูมิของออปโตโซเลเตอร์แบบดิจิตอลหรือความเร็วสูงได้ ฟังก์ชันการป้องกันใน NCP51705MNTXG รวมถึงการปิดระบบระบายความร้อนตามอุณหภูมิทางแยกของวงจรไดรเวอร์ และการตรวจสอบการล็อกเอาต์แรงดันตกคร่อม

ข้อควรพิจารณาเกี่ยวกับบอร์ด Eval และไดรฟ์เกท SiC

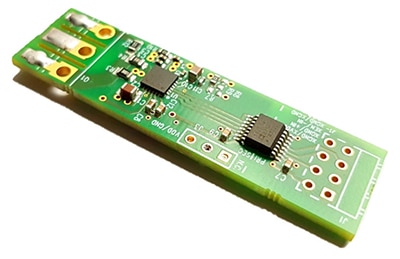

เพื่อเพิ่มความเร็วในกระบวนการประเมินและออกแบบ นักออกแบบสามารถใช้ NCP51705SMDGEVB eval board (EVB) สำหรับ NCP51705 (รูปที่ 6) ได้ EVB ประกอบด้วยไดรเวอร์ NCP51705 และวงจรไดรฟ์ที่จำเป็นทั้งหมด ซึ่งรวมถึงตัวแยกดิจิตอลออนบอร์ดและความสามารถในการบัดกรี SiC หรือ Si MOSFET ใด ๆ ในแพ็คเกจ TO−247 EVB ได้รับการออกแบบมาเพื่อใช้ในแอพพลิเคชั่นการสลับกำลังด้านต่ำหรือด้านสูง EVB เหล่านี้สามารถกำหนดค่าได้ตั้งแต่สองตัวขึ้นไปในไดรฟ์แบบเสาโทเท็ม

รูปที่ 6: NCP51705SMDGEVB EVB มีรู (ที่ซ้ายบน) เพื่อเชื่อมต่อ SiC หรือ Si power MOSFET และได้รวมเอาไดรเวอร์ NCP51705 (U1 ตรงกลางซ้าย) และ IC ตัวแยกดิจิทัล (ตรงกลางด้านขวา) (ที่มาของภาพ: onsemi)

รูปที่ 6: NCP51705SMDGEVB EVB มีรู (ที่ซ้ายบน) เพื่อเชื่อมต่อ SiC หรือ Si power MOSFET และได้รวมเอาไดรเวอร์ NCP51705 (U1 ตรงกลางซ้าย) และ IC ตัวแยกดิจิทัล (ตรงกลางด้านขวา) (ที่มาของภาพ: onsemi)

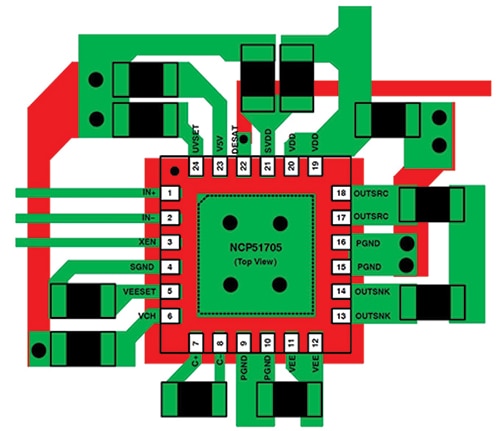

การย่อขนาดตัวเหนี่ยวนำและความจุของปรสิตในบอร์ดพีซีเป็นสิ่งสำคัญเมื่อใช้ไดรเวอร์เกท NCP51705 กับ SiC MOSFET (รูปที่ 7) ข้อควรพิจารณาเกี่ยวกับเลย์เอาต์ของบอร์ดพีซีรวมถึง:

- NCP51705 ควรอยู่ใกล้กับ SiC MOSFET มากที่สุด โดยให้ความสนใจเป็นพิเศษกับการติดตามระยะสั้นระหว่าง VDD, SVDD, V5V, ปั๊มชาร์จ และตัวเก็บประจุ VEE และ MOSFET

- การติดตามระหว่าง VEE และ PGND ควรสั้นที่สุด

- จำเป็นต้องมีการแยกระหว่างการติดตาม dV/dt สูงและอินพุตของไดรเวอร์และ DESAT เพื่อหลีกเลี่ยงการทำงานผิดปกติที่อาจเป็นผลมาจาก noice coupling

- สำหรับการออกแบบที่มีอุณหภูมิสูง ควรใช้จุดความร้อนระหว่างแผ่นสัมผัสและชั้นนอกเพื่อลดความต้านทานความร้อน

- ต้องใช้การติดตามแบบ wide trace สำหรับ OUTSRC, OUTSNK และ VEE

รูปที่ 7: เค้าโครงบอร์ดพีซีที่แนะนำสำหรับ NCP51705 เพื่อลดการเหนี่ยวนำและความจุของปรสิตในการขับเคลื่อน SiC MOSFET (ที่มาของภาพ: onsemi)

รูปที่ 7: เค้าโครงบอร์ดพีซีที่แนะนำสำหรับ NCP51705 เพื่อลดการเหนี่ยวนำและความจุของปรสิตในการขับเคลื่อน SiC MOSFET (ที่มาของภาพ: onsemi)

บทสรุป

SiC มีบทบาทสำคัญในการช่วยให้นักออกแบบตอบสนองความต้องการของแอพพลิเคชั่นโครงสร้างพื้นฐานด้านพลังงานที่เพิ่มขึ้นและหลากหลาย ในตอนนี้นักออกแบบสามารถใช้อุปกรณ์ SiC เพื่อออกแบบการแปลงกำลังไฟฟ้าแรงสูง ความเร็วสูง และกระแสไฟสูงได้อย่างมีประสิทธิภาพมากขึ้น ซึ่งส่งผลให้มีขนาดโซลูชันที่เล็กลงและความหนาแน่นของพลังงานสูงขึ้น อย่างไรก็ตาม การเลือกรูปแบบบรรจุภัณฑ์ที่เหมาะสมเป็นสิ่งสำคัญเพื่อให้เกิดประโยชน์สูงสุดจากการออกแบบด้วย SiC

ดังที่ได้แสดงไว้ มีช่วงของประสิทธิภาพ ระยะเวลาในการผลิตและการแลกเปลี่ยนต้นทุนที่จะต้องพิจารณาเมื่อเลือกระหว่างอุปกรณ์แบบแยก, แบบ IPM และแบบ PIM นอกจากนี้ เมื่อใช้อุปกรณ์แยกหรือแบบ PIM แล้วการเลือกไดรเวอร์เกท SiC และเลย์เอาต์บอร์ดพีซีที่เหมาะสมก็เป็นสิ่งสำคัญ เพื่อให้ได้ประสิทธิภาพของระบบที่น่าเชื่อถือและมีประสิทธิภาพ

บทความแนะนำ

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.