วิธีใช้ IO-Link เพื่อปรับการเชื่อมต่อ RTD ให้เข้ากับโรงงานอัจฉริยะได้อย่างง่ายดาย

Contributed By DigiKey's North American Editors

2023-09-21

เครื่องตรวจวัดอุณหภูมิที่เปลี่ยนความต้านทานตามการเปลี่ยนแปลงของอุณหภูมิ (RTD) ถูกนำมาใช้เป็นทรานสดิวเซอร์กันอย่างแพร่หลาย เนื่องจากมีความแม่นยำ ช่วงการตรวจวัดที่กว้าง มีความความทนทาน และคุณลักษณะอื่นๆ ที่เป็นที่ต้องการ โดยในการใช้งานแบบเดิม จะตรวจวัดแรงดันไฟฟ้าที่เป็นสัดส่วนกับอุณหภูมิผ่าน RTD ที่ขับเคลื่อนด้วยกระแสไฟฟ้า และแปลงเป็นกระแสไฟฟ้าแบบแอนะล็อก 4 mA ถึง 20 mA และส่งไปยังระบบอ่านข้อมูลของระบบหรือผู้ปฏิบัติงานผ่านการต่อสายไปยัง "ทรานสมิตเตอร์"

แม้ว่าแนวทางนี้จะมีประสิทธิภาพ ตรงไปตรงมา และเป็นประโยชน์ แต่ก็เข้ากันไม่ได้กับสถาปัตยกรรมดิจิทัลและสถาปัตยกรรมที่ใช้โปรเซสเซอร์ วิธีแก้ปัญหาที่แนะนำอย่างหนึ่งสำหรับปัญหานี้คือการอัพเกรดทรานสมิตเตอร์ให้เป็นสัญญาณ RTD แบบดิจิทัลตั้งแต่แหล่งกำเนิดโดยใช้ตัวแปลงแอนะล็อกเป็นดิจิทัล (ADC) ภายในและการส่งสัญญาณผ่านรูปแบบและโปรโตคอลอินพุต/เอาท์พุต (I/O) ที่เหมาะสม

อย่างไรก็ตาม การอัพเกรดเหล่านี้ไม่เพียงพอที่จะตอบสนองความต้องการของโรงงานอัจฉริยะ ระบบอุตสาหกรรมในปัจจุบันต้องการมากกว่าการแสดงสัญญาณ RTD แบบดิจิทัล แต่ยังต้องการการทำงานแบบหลายช่องสัญญาณ การแปลงแอนะล็อกเป็นดิจิทัลแม่นยำสูง และการตรวจจับและการตรวจสอบข้อผิดพลาดในรูปแบบต่างๆ เพื่อให้แน่ใจว่าข้อมูลที่ได้รับนั้นถูกต้อง

ระบบอุตสาหกรรมในปัจจุบันยังจำเป็นต้องมีข้อกำหนดบางประการสำหรับการปรับพารามิเตอร์อินเทอร์เฟซเซ็นเซอร์ที่สำคัญจากระยะไกล สุดท้ายนี้ พวกเขาต้องการรูปแบบ I/O และอินเทอร์เฟซที่แข็งแกร่ง รองรับการตั้งค่าขั้นสูงและคุณสมบัติการรายงานข้อมูล และรับประกันความสมบูรณ์ของข้อมูล

บทความนี้จะให้ข้อมูลภาพรวมของ RTD และการพัฒนาของ RTD โดยแนะนำ IO-Link เป็นตัวเลือกอินเทอร์เฟซ โดยจะอธิบายวิธีการใช้ช่องตรวจวัดอุณหภูมิแบบ RTD ประสิทธิภาพสูงโดยใช้ส่วนหน้าแบบแอนะล็อกขั้นสูง (AFE) และไอซีปรับสภาพสัญญาณ มีการนำเสนอชุดอุปกรณ์ที่เหมาะสมเพื่อช่วยประเมินตัวรับส่งสัญญาณ IO-Link สำหรับการใช้งาน RTD

พื้นฐานเกี่ยวกับ RTD

RTD แปลตัวแปรอุณหภูมิเป็นสัญญาณไฟฟ้า และโดยทั่วไปจะใช้เพื่อวัดอุณหภูมิระหว่าง -200 ถึง +850°C โดยมีการตอบสนองเชิงเส้นสูงในช่วงอุณหภูมิดังกล่าว องค์ประกอบโลหะที่ใช้กันทั่วไปใน RTD ได้แก่ นิกเกิล (Ni) ทองแดง (Cu) และแพลทินัม (Pt) โดยที่ RTD แพลทินัม Pt100 (100 โอห์ม (Ω)) และ Pt1000 (1000 Ω) เป็นองค์ประกอบที่พบบ่อยที่สุด

อินเทอร์เฟซ RTD อาจประกอบด้วยสายไฟสองสาย สามสาย หรือสี่สาย โดยรุ่นสามและสี่สายเป็นประเภทที่ได้รับความนิยมมากที่สุด เนื่องจากเป็นอุปกรณ์แบบพาสซีฟ RTD จึงต้องใช้กระแสไฟฟ้ากระตุ้นเพื่อสร้างแรงดันเอาต์พุต ซึ่งสร้างขึ้นโดยใช้แรงดันไฟฟ้าอ้างอิง ซึ่งบัฟเฟอร์โดยออปแอมป์ (Operational Amplifier) ที่ขับเคลื่อนกระแสเข้าสู่ RTD เพื่อสร้างสัญญาณแรงดันไฟฟ้าเอาท์พุตข้ามขั้วต่อทั้งสองซึ่งจะแตกต่างกันไปตามการเปลี่ยนแปลงของอุณหภูมิ

สัญญาณนี้แตกต่างกันไปตั้งแต่สิบถึงหลายร้อยมิลลิโวลต์ (mV) ขึ้นอยู่กับประเภทของ RTD ที่ใช้และอุณหภูมิที่วัดได้ จากนั้นจะมีการปรับสภาพและส่งไปยังระบบอ่านข้อมูลแบบแอนะล็อก เครื่องบันทึกแผนภูมิแท่ง จอแสดงผลดิจิตอล หรือระบบควบคุมที่ใช้โปรเซสเซอร์

เริ่มต้นด้วยลูปแอนะล็อกทั้งหมด

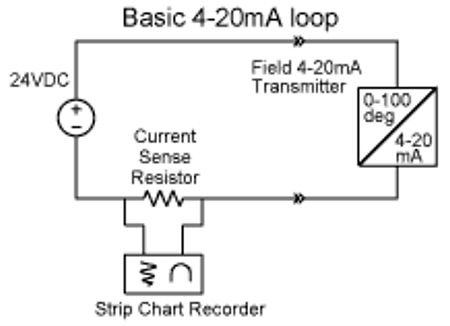

ในอดีต อินเทอร์เฟซอิเล็กทรอนิกส์พื้นฐานสำหรับระบบการวัดและควบคุมทางอุตสาหกรรมคือลูปกระแสไฟฟ้าตั้งแต่ 4 ถึง 20 มิลลิแอมป์ (mA) โดยการเชื่อมโยงอินเทอร์เฟซนี้สามารถใช้ได้กับทั้งเซ็นเซอร์และแอคชูเอเตอร์ สำหรับเซ็นเซอร์ สัญญาณจากทรานสดิวเซอร์จะถูกขยายและปรับสภาพที่แหล่งกำเนิดก่อนที่จะแปลงเป็นสัญญาณที่มีค่าตั้งแต่ 4 mA ซึ่งเป็นขีดจำกัดต่ำสุดของช่วงการวัดไปจนถึง 20 mA สำหรับขีดจำกัดสูงสุด (รูปที่ 1)

รูปที่ 1: การวัดอุณหภูมิในทางอุตสาหกรรมนั้น เดิมทีอาศัยลูปกระแสไฟฟ้า 4 mA ถึง 20 mA ระหว่างอินเทอร์เฟซ RTD และระบบการอ่านค่าที่อยู่ไกลออกไป (แหล่งที่มาภาพ: Analog Devices)

รูปที่ 1: การวัดอุณหภูมิในทางอุตสาหกรรมนั้น เดิมทีอาศัยลูปกระแสไฟฟ้า 4 mA ถึง 20 mA ระหว่างอินเทอร์เฟซ RTD และระบบการอ่านค่าที่อยู่ไกลออกไป (แหล่งที่มาภาพ: Analog Devices)

ระยะห่างระหว่างเซ็นเซอร์กับค่าที่อ่านได้อาจเป็นหลายสิบหรือหลายร้อยเมตร ดังนั้นจึงมีเหตุผลหลายประการที่ต้องใช้กระแสไฟฟ้าสำหรับการเชื่อมต่อ:

- เนื่องจากเป็นสัญญาณที่มาจากกระแสแทนที่จะเป็นสัญญาณที่ขับเคลื่อนด้วยแรงดันไฟฟ้าจึงไม่ได้รับผลกระทบจากระยะทาง ไม่ต้องกังวลเกี่ยวกับแรงดันตกของ IR และกระแสไฟจะไม่ "สูญหาย" ในสาย

- เนื่องจากเป็นการเชื่อมต่อที่มีอิมพีแดนซ์ต่ำ จึงค่อนข้างต้านทานต่อการรับคลื่นแม่เหล็กไฟฟ้า (EMI) และความเสียหายของสัญญาณ แม้ในระยะทางไกล

- ในที่สุด กระแสลูปสามารถวินิจฉัยตัวเอง: กระแสจะลดลงเหลือศูนย์หากลูปถูกตัดขาด (โหมดความล้มเหลวที่พบบ่อยที่สุด) และการลดลงของกระแสไฟฟ้าดังกล่าวสามารถตรวจพบได้โดยง่าย

หน่วยอิเล็กทรอนิกส์ที่ประมวลผลสัญญาณแอนะล็อกทั้งหมดเรียกว่าทรานสมิตเตอร์ โดยทรานสมิตเตอร์ที่ใช้ไอซีในยุคแรก ๆ จำเป็นต้องใช้แหล่งจ่ายไฟภายในเครื่องแยกต่างหากในการทำงาน มีการใช้แหล่งจ่ายไฟเพื่อกระตุ้นเซ็นเซอร์ (หากจำเป็น) และจ่ายไฟให้กับวงจรปรับสภาพ ต่อมาไอซีทรานสมิตเตอร์กำลังต่ำได้เพิ่มฟังก์ชันการทำงานและคุณลักษณะ และเพิ่มความสามารถที่สำคัญอย่างหนึ่ง: ไอซีเหล่านี้ใช้พลังงานจาก "ลูปกระแส" และสามารถดึงกระแสการทำงานจากลูปกระแส "ที่ไม่ได้ใช้" 4 mA ดังนั้นจึงไม่จำเป็นต้องใช้พลังงานจากแหล่งจ่ายอื่น

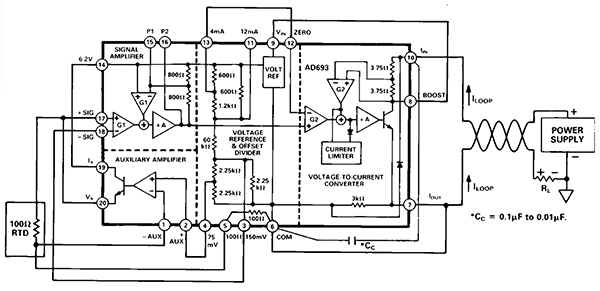

ตัวอย่างเช่น AD693 จาก Analog Devices คือทรานสมิตเตอร์เซ็นเซอร์ที่ใช้พลังงานจากลูปกระแส 4 mA ถึง 20 mA ซึ่งเปิดตัวในช่วงทศวรรษ 1980 (รูปที่ 2) โดยมีแพ็คเกจแบบเซรามิกดูอัลอินไลน์ (DIP) ดั้งเดิม รวมถึงบรรจุภัณฑ์แบบยึดบนพื้นผิวรุ่นใหม่ ซึ่งเป็นข้อพิสูจน์ถึงอายุการใช้งานที่ยาวนานของไอซีที่เน้นอุตสาหกรรม

รูปที่ 2: ทรานสมิตเตอร์ AD693 RTD แบบแอนะล็อกทั้งหมดและใช้พลังงานจากลูปกระแส ทำให้ไม่จำเป็นต้องใช้แหล่งจ่ายไฟที่ปลายอินเทอร์เฟซ RTD ของลูปกระแส (แหล่งที่มาภาพ: Analog Devices)

รูปที่ 2: ทรานสมิตเตอร์ AD693 RTD แบบแอนะล็อกทั้งหมดและใช้พลังงานจากลูปกระแส ทำให้ไม่จำเป็นต้องใช้แหล่งจ่ายไฟที่ปลายอินเทอร์เฟซ RTD ของลูปกระแส (แหล่งที่มาภาพ: Analog Devices)

ก้าวสู่ดิจิทัล

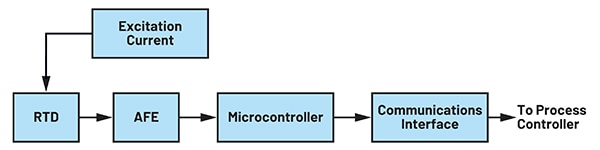

เนื่องจากการควบคุมแบบดิจิทัลกลายเป็นมาตรฐาน จึงจำเป็นต้องแปลงสัญญาณลูปกระแสแอนะล็อกให้เป็นดิจิทัล ในปัจจุบัน AFE จึงจำเป็นต้องขยายและปรับสภาพสัญญาณ RTD ที่มีแอมพลิจูดต่ำ เพื่อให้ ADC สามารถแปลงสัญญาณให้เป็นดิจิทัลได้ จากนั้นสัญญาณดิจิทัลจะถูกส่งไปยังตัวควบคุมกระบวนการ เช่น หน่วยไมโครคอนโทรลเลอร์ (MCU) ผ่านทางอินเทอร์เฟซการสื่อสาร (รูปที่ 3)

รูปที่ 3: การเปลี่ยนไปใช้การควบคุมแบบดิจิทัลจำเป็นต้องมี AFE พร้อมเอาต์พุตที่เข้ากันได้กับ MCU (แหล่งที่มาภาพ: Analog Devices)

รูปที่ 3: การเปลี่ยนไปใช้การควบคุมแบบดิจิทัลจำเป็นต้องมี AFE พร้อมเอาต์พุตที่เข้ากันได้กับ MCU (แหล่งที่มาภาพ: Analog Devices)

เนื่องจากความต้องการทางเทคนิคและกระบวนการไอซีที่ขัดแย้งกันของ AFE ที่ละเอียดอ่อนเทียบกับ I/O ดิจิทัล การใช้ AFE ที่สำคัญและวงจรอินเทอร์เฟซดิจิทัลที่เกี่ยวข้องจึงเป็นเรื่องที่ท้าทายและต้องใช้ไอซีหลายตัว โชคดีที่ความก้าวหน้าในเทคโนโลยีไอซีทำให้อินเทอร์เฟซ RTD แบบชิปตัวเดียวที่มีการรวมกันในระดับสูงเป็นไปได้ นอกจากนี้ไอซีแบบรวมเหล่านี้ยังรวมฟังก์ชันและคุณลักษณะอื่นๆ ที่จำเป็นสำหรับระบบที่ซับซ้อนและปราศจากข้อผิดพลาดอีกด้วย

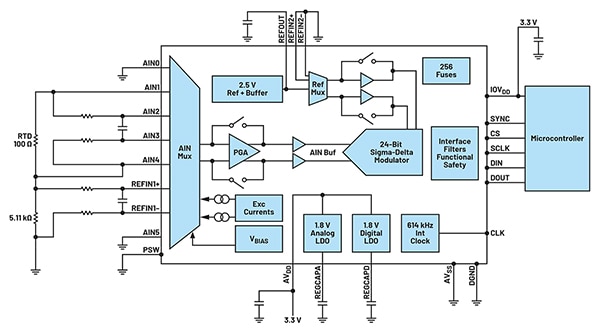

ตัวอย่างของโซลูชันแบบรวมชิปตัวเดียวคือ AD7124-4, RTD AFE ที่สมบูรณ์ในแพ็คเกจเดียว (รูปที่ 4) ไอซี 24 บิตแบบสี่แชนเนล สัญญาณรบกวนต่ำ และพลังงานต่ำนี้ประกอบด้วยตัวขยายสัญญาณแบบตั้งโปรแกรมได้ (PGA) และแรงดันไฟฟ้าอ้างอิง นอกจากนี้ยังจ่ายกระแสกระตุ้นสำหรับ RTD อีกด้วย ทำให้ไม่จำเป็นต้องใช้แหล่งจ่ายกระแสที่มีความแม่นยำแยกต่างหาก

รูปที่ 4: AD7124-4 เป็นอินเทอร์เฟซ RTD หลายช่องสัญญาณที่สมบูรณ์ รวมถึงแหล่งปัจจุบัน การปรับสภาพสัญญาณ และการแปลงเป็นดิจิทัล (แหล่งที่มาภาพ: Analog Devices)

รูปที่ 4: AD7124-4 เป็นอินเทอร์เฟซ RTD หลายช่องสัญญาณที่สมบูรณ์ รวมถึงแหล่งปัจจุบัน การปรับสภาพสัญญาณ และการแปลงเป็นดิจิทัล (แหล่งที่มาภาพ: Analog Devices)

นอกเหนือจากฟังก์ชันการทำงานหลักที่ฝังอยู่ภายใน AD7124-4 แล้ว อุปกรณ์นี้ยังมีฟังก์ชันการวินิจฉัยตนเองและการตรวจจับข้อผิดพลาดหลายประเภทและหลายระดับ ซึ่งช่วยให้ได้รับการรับรองระดับความสมบูรณ์ด้านความปลอดภัย (SIL) การรับรองนี้มีความสำคัญอย่างยิ่งในการใช้งานที่มีความน่าเชื่อถือสูงและมีความสำคัญต่อภารกิจ

อินเทอร์เฟซดิจิทัลระหว่าง AD7124-4 และ MCU ที่เกี่ยวข้องเป็นอินเทอร์เฟซอนุกรมแบบสามหรือสี่สายที่เข้ากันได้กับ SPI, QSPI, MICROWIRE และ DSP อย่างไรก็ตาม อินเทอร์เฟซดังกล่าวไม่เหมาะสำหรับการเชื่อมต่อโดยตรงหรือใช้กับสายสัญญาณที่มีความยาว แต่การเชื่อมต่อแบบยาวนี้จำเป็นต้องสร้างผ่านตัวแปลอินเทอร์เฟซ/รูปแบบ หรืออะแดปเตอร์ที่ใช้โปรโตคอลเครือข่ายที่เลือกเพื่อเชื่อมต่อกับตัวควบคุมกระบวนการ โดยอินเทอร์เฟซนี้มีแนวโน้มที่จะใช้เครือข่ายอุตสาหกรรม เช่น PROFINET หรืออีเทอร์เน็ตอุตสาหกรรม

อย่างไรก็ตาม การใช้อินเทอร์เฟซพิเศษเหล่านี้มีข้อเสียหลายประการ ตัวอย่างเช่น การเพิ่มวงจรเฉพาะเครือข่ายในการออกแบบเซ็นเซอร์จะทำให้ต้นทุนเพิ่มขึ้นอย่างมาก โดยเฉพาะอย่างยิ่งหากเครือข่ายอุตสาหกรรมเป็นเครือข่ายที่เป็นกรรมสิทธิ์ นอกจากนี้ยังจำกัดตลาดสำหรับเซ็นเซอร์ให้กับลูกค้าที่ใช้เครือข่ายนั้นอยู่แล้ว เพื่อให้เซ็นเซอร์ตัวเดียวกันทำงานร่วมกับโปรโตคอลเครือข่ายที่แตกต่างกันได้ จำเป็นต้องมีการออกแบบใหม่

ปัญหาแทรกซ้อนที่น่าลำบากใจอีกประการหนึ่งคือจำนวนและประเภทของคุณลักษณะการวินิจฉัยจะแตกต่างกันอย่างมากตามประเภทเครือข่าย ผู้ปฏิบัติงานในโรงงานอาจระบุและบำรุงรักษาเซ็นเซอร์ รวมถึงแก้ไขปัญหาด้านประสิทธิภาพใดๆ ที่เกิดขึ้นเมื่อติดตั้งในภาคสนามได้ยาก ทั้งนี้ขึ้นอยู่กับการเลือกรูปแบบอินเทอร์เฟซและโปรโตคอล

IO-Link จัดการกับความท้าทายในการเชื่อมต่อ

นักออกแบบโรงงานอัจฉริยะต้องการเซ็นเซอร์และแอคชูเอเตอร์ที่ชาญฉลาด ยืดหยุ่น และปรับใช้ได้ง่าย ซึ่งจะช่วยให้ตัดสินใจเกี่ยวกับกระบวนการผลิตที่ได้รับการปรับปรุงให้พร้อมยิ่งขึ้น แนวทางหนึ่งที่ใช้ได้คือการออกแบบเซ็นเซอร์ที่ไม่ขึ้นกับเครือข่ายอุตสาหกรรมต่างๆ ซึ่งช่วยลดต้นทุนการพัฒนาและขยายฐานลูกค้าที่มีศักยภาพ โดยเทคโนโลยี IO-Link ช่วยให้แนวทางนี้เกิดขึ้นได้โดยการอนุญาตให้เซ็นเซอร์แบบเดิมกลายเป็นเซ็นเซอร์อัจฉริยะ

ด้วยการใช้ IO-Link หลักและอุปกรณ์รับส่งสัญญาณ ผู้ออกแบบระบบอุตสาหกรรมมีวิธีที่มีประสิทธิภาพและยืดหยุ่นในนำเซ็นเซอร์อัจฉริยะจากตัวควบคุมลอจิกแบบโปรแกรมได้ (PLC) หรือตัวควบคุมระบบอื่นๆ ใกล้กับเซ็นเซอร์ในพื้นที่ทำงานมากขึ้น (รูปที่ 5)

รูปที่ 5: ด้วย IO-Link หลักและอุปกรณ์รับส่งสัญญาณระหว่าง MCU ของเซ็นเซอร์และตัวควบคุมกระบวนการ ระบบข้อมูลอุตสาหกรรมจะมีประสิทธิภาพและยืดหยุ่นมากขึ้น (แหล่งที่มาภาพ: Analog Devices)

รูปที่ 5: ด้วย IO-Link หลักและอุปกรณ์รับส่งสัญญาณระหว่าง MCU ของเซ็นเซอร์และตัวควบคุมกระบวนการ ระบบข้อมูลอุตสาหกรรมจะมีประสิทธิภาพและยืดหยุ่นมากขึ้น (แหล่งที่มาภาพ: Analog Devices)

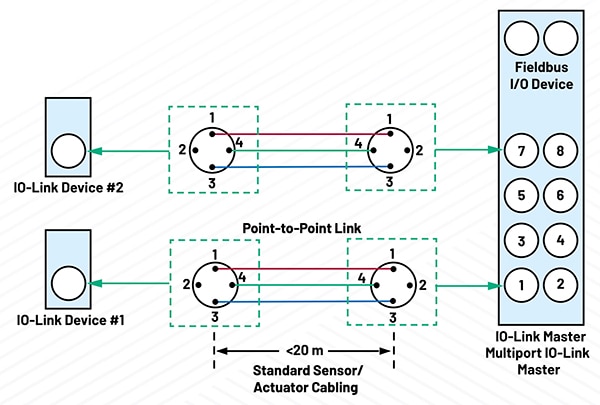

IO-Link เป็นอินเทอร์เฟซการสื่อสารแบบจุดต่อจุดแบบสามสายพร้อมตัวเชื่อมต่อ สายเคเบิล และโปรโตคอลมาตรฐานที่เชื่อมโยงเซ็นเซอร์ (และแอคชูเอเตอร์) กับเครือข่ายควบคุมทางอุตสาหกรรม ในการใช้งาน IO-Link ตัวรับส่งสัญญาณทำหน้าที่เป็นอินเทอร์เฟซเลเยอร์ทางกายภาพ (PHY) กับ MCU หรือตัวควบคุมอื่น ๆ ที่ใช้โปรโตคอลดาต้าลิงก์เลเยอร์ โดย IO-Link นั้นได้รับการออกแบบมาเพื่อทำงานภายในโครงสร้างพื้นฐานของเซ็นเซอร์สามสายและแอคชูเอเตอร์มาตรฐานอุตสาหกรรม ซึ่งประกอบด้วย IO-Link มาสเตอร์และส่วนประกอบอุปกรณ์ IO-Link (รูปที่ 6)

รูปที่ 6: การเชื่อมต่อโครงข่ายทางกายภาพของ IO-Link มี IO-Link มาสเตอร์และรองรับส่วนประกอบอุปกรณ์ IO-Link หลายตัว (แหล่งที่มาภาพ: Analog Devices)

รูปที่ 6: การเชื่อมต่อโครงข่ายทางกายภาพของ IO-Link มี IO-Link มาสเตอร์และรองรับส่วนประกอบอุปกรณ์ IO-Link หลายตัว (แหล่งที่มาภาพ: Analog Devices)

ข้อดีของการใช้ IO-Link คือมีข้อมูลการส่งข้อมูลที่แตกต่างกันสี่ประเภท: กระบวนการ การวินิจฉัย การกำหนดค่า และเหตุการณ์ ช่วยให้ระบุ ติดตาม และดูแลเซ็นเซอร์ได้อย่างรวดเร็วหากเกิดความผิดปกติ IO-Link ยังเปิดใช้งานการกำหนดค่าระยะไกล ตัวอย่างเช่น หากจำเป็นต้องเปลี่ยนแปลงเกณฑ์อุณหภูมิสำหรับการแจ้งเตือนกระบวนการที่จะทริกเกอร์ ก็สามารถทำได้จากระยะไกลโดยไม่ต้องให้ช่างเทคนิคเข้าไปในพื้นที่โรงงาน

การเชื่อมต่อแบบจุดต่อจุดระหว่าง IO-Link มาสเตอร์ (ตัวควบคุมหลายพอร์ตหรือเกตเวย์) และอุปกรณ์ IO-Link (เซ็นเซอร์หรือแอคชูเอเตอร์) ใช้คอนเนคเตอร์มาตรฐานทั่วไปสำหรับระบบอุตสาหกรรม (คอนเนคเตอร์ M8 และ M12 มีการใช้กันอย่างแพร่หลายที่สุด) และ สายเคเบิลที่ไม่มีฉนวนหุ้มซึ่งมีความยาวสูงสุด 20 เมตร (ม.) มาสเตอร์สามารถมีได้หลายพอร์ต (โดยทั่วไปคือสี่หรือแปดพอร์ต)

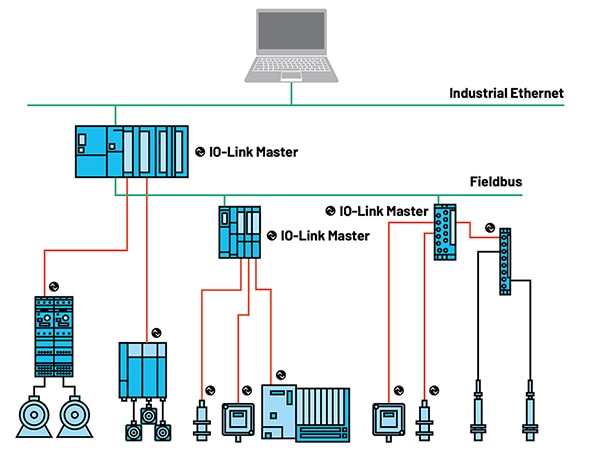

พอร์ตแต่ละพอร์ตเชื่อมต่อกับอุปกรณ์ IO-Link ที่ไม่ซ้ำกัน ซึ่งสามารถทำงานในโหมดอินพุต/เอาต์พุตเดี่ยว I/O มาตรฐาน (SIO) หรือโหมดการสื่อสารแบบสองทิศทาง IO-Link ได้รับการออกแบบมาเพื่อทำงานร่วมกับสถาปัตยกรรมอุตสาหกรรมที่มีอยู่ เช่น Fieldbus หรือ Industrial Ethernet โดยเชื่อมต่อกับ PLC หรืออินเทอร์เฟซระหว่างมนุษย์กับเครื่องจักร (HMI) ที่มีอยู่ ทำให้สามารถนำไปใช้งานได้อย่างรวดเร็ว (รูปที่ 7)

รูปที่ 7: IO-Link ทำงานร่วมกับสถาปัตยกรรมอุตสาหกรรมที่มีอยู่มากมาย และสามารถเชื่อมต่อกับ PLC หรือ HMI ที่มีอยู่ได้(แหล่งที่มาภาพ: Analog Devices)

รูปที่ 7: IO-Link ทำงานร่วมกับสถาปัตยกรรมอุตสาหกรรมที่มีอยู่มากมาย และสามารถเชื่อมต่อกับ PLC หรือ HMI ที่มีอยู่ได้(แหล่งที่มาภาพ: Analog Devices)

เพื่อให้ทราบถึงความเป็นจริงของการใช้งานและการติดตั้งทางอุตสาหกรรม IO-Link มาสเตอร์หรือตัวควบคุมสามารถเขียนพารามิเตอร์ของเซ็นเซอร์ IO-Link ที่ถูกแทนที่ลงบนเซ็นเซอร์ตัวใหม่ได้โดยอัตโนมัติ คุณลักษณะนี้ช่วยให้สามารถแลกเปลี่ยนเซ็นเซอร์ได้อย่างรวดเร็วและไร้ข้อผิดพลาด และลดระยะเวลาที่จำเป็นในการรีสตาร์ทการทำงานของระบบหลังจากเปลี่ยนเซ็นเซอร์

ฟังก์ชัน IO-Link ในระบบช่วยลดการบำรุงรักษา เพิ่มเวลาทำงาน และเปลี่ยนการติดตั้งเซ็นเซอร์แบบแมนนวลให้เป็นเซ็นเซอร์ที่ช่วยให้ผู้ใช้สามารถ "เสียบตัวเชื่อมต่อแล้วใช้งานได้เลย" สามารถดาวน์โหลดการตั้งค่าพารามิเตอร์ได้จากคอนโทรลเลอร์เพื่อตั้งค่า (หรือกำหนดค่าใหม่) อุปกรณ์ ซึ่งหมายความว่าไม่จำเป็นต้องใช้ช่างเทคนิคในโรงงานอีกต่อไปในการตั้งค่าเริ่มต้น และเวลาหยุดทำงานของเครื่องจักรจะลดลงเมื่อจำเป็นต้องกำหนดค่าอุปกรณ์ใหม่ โดย IO-Link ช่วยให้สามารถวินิจฉัยได้อย่างต่อเนื่อง ปรับปรุงการบันทึกข้อมูล และเพิ่มการตรวจจับข้อผิดพลาด เพื่อลดต้นทุนการดำเนินงานเพิ่มเติม

ตัวรับส่งสัญญาณใช้การเชื่อมโยงทางกายภาพ

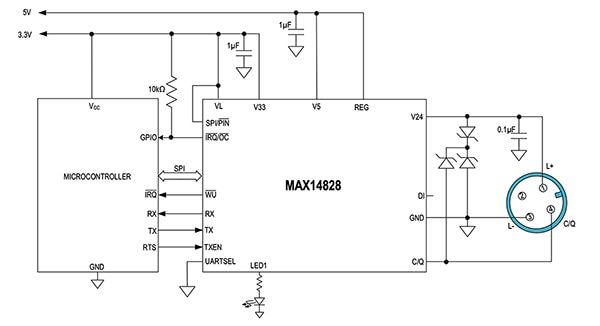

ตัวรับส่งสัญญาณเป็นสิ่งจำเป็นต่อการใช้ IO-Link ในระดับกายภาพ ไอซีตัวรับส่งสัญญาณอุปกรณ์ IO-Link รุ่น MAX14828ATG+ และตัวรับส่งสัญญาณ IO-Link มาสเตอร์เสริมรุ่น MAX14819ATM+ เป็นไอซีที่มีการรวมสูง ทำให้เหมาะอย่างยิ่งสำหรับโซลูชันเซ็นเซอร์ที่แข็งแกร่งในพื้นที่ที่ประหยัดพื้นที่ นอกจากนี้ ยังมีตัวควบคุมแบบ Low-dropout (LDO) ในตัวและไดรเวอร์ LED สำหรับตัวบ่งชี้ในเครื่อง

ตัวรับส่งสัญญาณ MAX14828ATG+ IO-Link รวมฟังก์ชันไฟฟ้าแรงสูงที่พบได้ทั่วไปในเซ็นเซอร์อุตสาหกรรม (รูปที่ 8) มีไดรเวอร์ที่ใช้พลังงานต่ำพิเศษหนึ่งตัวพร้อมการป้องกันขั้วย้อนกลับแบบแอคทีฟ มีอินพุตดิจิตอลเสริมเพื่อให้สามารถอัพเดตเฟิร์มแวร์ผ่านอินเทอร์เฟซ UART โดยอุปกรณ์นี้มีตัวควบคุมเชิงเส้น 3.3 โวลต์และ 5 โวลต์ในตัวสำหรับรางจ่ายไฟแอนะล็อก/ลอจิกที่มีสัญญาณรบกวนต่ำ

รูปที่ 8: ไอซีตัวรับส่งสัญญาณ MAX14828ATG+ IO-Link ให้อินเทอร์เฟซที่สำคัญระหว่าง MCU ของเซ็นเซอร์และลิงก์ทางกายภาพ (คอนเนคเตอร์และสายเคเบิล) (แหล่งที่มาภาพ: Analog Devices)

รูปที่ 8: ไอซีตัวรับส่งสัญญาณ MAX14828ATG+ IO-Link ให้อินเทอร์เฟซที่สำคัญระหว่าง MCU ของเซ็นเซอร์และลิงก์ทางกายภาพ (คอนเนคเตอร์และสายเคเบิล) (แหล่งที่มาภาพ: Analog Devices)

MAX14828ATG+ สามารถกำหนดค่าและตรวจสอบผ่านอินเทอร์เฟซ SPI หรือโดยการตั้งค่าพินอินเทอร์เฟซลอจิก เพื่อความยืดหยุ่นในการใช้งานและการปรับแต่ง มีฟังก์ชันที่ตั้งโปรแกรมได้หลายอย่าง ซึ่งช่วยให้ผู้ใช้สามารถเพิ่มประสิทธิภาพการทำงานและการกระจายพลังงานสำหรับโหลดและสถานการณ์การใช้งานต่างๆ

การป้องกันชั่วคราวได้รับการปรับปรุงด้วยความทนทานต่อแรงดันไฟฟ้าสูง ซึ่งช่วยให้สามารถใช้อุปกรณ์ลดแรงดันไฟฟ้าชั่วคราว (TVS) ขนาดไมโครได้ คุณสมบัติการป้องกันอื่นๆ ได้แก่ อัตราสูงสุดสัมบูรณ์ 65 โวลต์บนอินเทอร์เฟซและพินจ่ายไฟ ตัวกรองความผิดพลาดเพื่อปรับปรุงความยืดหยุ่นและประสิทธิภาพสัญญาณ, การปิดระบบระบายความร้อน, การป้องกันแหล่งจ่ายไฟแบบปลั๊กจ่ายไฟ และการป้องกันขั้วย้อนกลับของอินพุตและเอาต์พุตอินเทอร์เฟซเซ็นเซอร์ทั้งหมด โดยตัวรับส่งสัญญาณอยู่ในแพ็คเกจ TQFN 24 พินขนาด 4 × 4 มิลลิเมตร (มม.) หรือแพ็คเกจระดับเวเฟอร์ (WLP) 2.5 × 2.5 มม. ช่วงอุณหภูมิในการทำงานคือ -40°C ถึง +125°

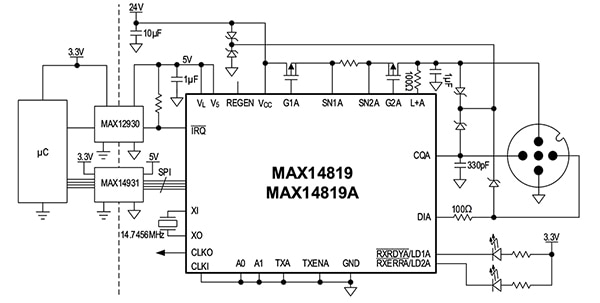

ออกแบบมาเพื่อทำงานร่วมกับ MAX14828ATG+ แต่ไม่จำกัดเฉพาะไอซีเสริมเท่านั้น MAX14819ATM+ เป็นตัวรับส่งสัญญาณหลัก IO-Link แบบดูอัลแชนแนลที่ใช้พลังงานต่ำ (รูปที่ 9) นอกจากนี้ยังมีตัวควบคุมแหล่งจ่ายไฟเซ็นเซอร์/แอคชูเอเตอร์ และมีช่องอินพุตดิจิทัลเสริมสองช่อง เป็นไปตามมาตรฐาน IO-Link และไบนารีอินพุตล่าสุดและข้อกำหนดการทดสอบ เช่น IEC 61131-2, IEC 61131-9 SDCI และ IO-Link 1.1.3 โดยสมบูรณ์

รูปที่ 9: เครื่องรับส่งสัญญาณหลัก IO-Link สองช่องสัญญาณ MAX14819ATM+ สอดคล้องกับ IO-Link ล่าสุด รวมถึงมาตรฐานและข้อกำหนดอื่นๆ ที่เกี่ยวข้องอย่างสมบูรณ์ (แหล่งที่มาภาพ: Analog Devices)

รูปที่ 9: เครื่องรับส่งสัญญาณหลัก IO-Link สองช่องสัญญาณ MAX14819ATM+ สอดคล้องกับ IO-Link ล่าสุด รวมถึงมาตรฐานและข้อกำหนดอื่นๆ ที่เกี่ยวข้องอย่างสมบูรณ์ (แหล่งที่มาภาพ: Analog Devices)

เฟรมเมอร์ IO-Link ในตัวของ MAX14819ATM+ ช่วยลดความจำเป็นในการใช้ UART ภายนอก อย่างไรก็ตาม สามารถกำหนดค่าให้ใช้ UART ภายนอกได้ เพื่อให้การเลือก MCU ที่เกี่ยวข้องง่ายขึ้น ตัวรับส่งสัญญาณหลักจะมีตัวจัดการเฟรมที่ทำงานร่วมกับ UART และ FIFO MAX14819ATM+ ยังมีตัวจับเวลาวงจรอัตโนมัติ จึงช่วยลดความจำเป็นในการกำหนดเวลาของคอนโทรลเลอร์ที่แม่นยำ ซีเควนเซอร์สร้างการสื่อสารแบบรวมยังทำให้การจัดการปลุกง่ายขึ้น

MAX14819ATM+ มีรางจ่ายไฟในพื้นที่และมีการป้องกันเพิ่มเติม เช่นเดียวกับ MAX14828ATG+ โดยผสานรวมตัวควบคุมแหล่งจ่ายไฟเซ็นเซอร์กำลังต่ำสองตัวเข้ากับการจำกัดกระแสขั้นสูง การบล็อกกระแสย้อนกลับ และความสามารถในการป้องกันการกลับขั้ว เพื่อให้เกิดโซลูชันที่ใช้พลังงานต่ำที่แข็งแกร่ง โดยการป้องกันเพิ่มเติมนั้นประกอบด้วยการป้องกันการกลับขั้วและความทนทานต่อแรงดันไฟฟ้าเกินบนพินอินเทอร์เฟซทั้งหมด อัตราสูงสุดที่แน่นอน 65 โวลต์สำหรับความยืดหยุ่นของ TVS และตัวกรองความผิดพลาดเพื่อปรับปรุงความยืดหยุ่น โดย MAX14819ATM+ มาในแพ็คเกจ TQFN 48 พิน ขนาด 7 × 7 มม. และมีช่วงอุณหภูมิการทำงานขยายตั้งแต่ -40°C ถึง +125°C

ชุดประเมินผลสำหรับการพัฒนาการออกแบบ IO-Link

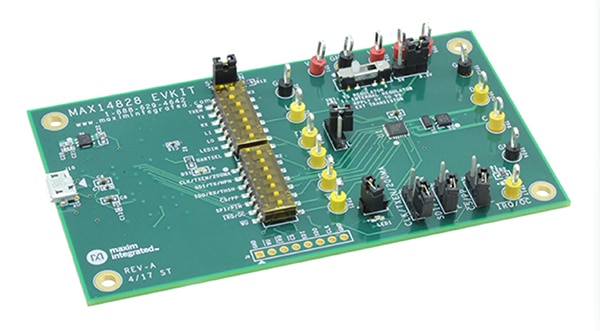

การได้รับประสบการณ์ตรงกับ IO-Link โดยทั่วไป และโดยเฉพาะอย่างยิ่งตัวรับส่งสัญญาณ MAX14828ATG+ IO-Link ถือเป็นขั้นตอนสำคัญในการรักษากำหนดการออกแบบ ด้วยเหตุนี้จึงชุดประเมินผล MAX14828EVKIT# ที่ประกอบและทดสอบอย่างสมบูรณ์ประกอบด้วยตัวรับส่งสัญญาณอุปกรณ์ที่รองรับ IO-Link พร้อมด้วยเทอร์มินัลอินเทอร์เฟซ IO และ SPI (รูปที่ 10)

รูปที่ 10: ชุดประเมินผล MAX14828EVKIT# ช่วยให้นักออกแบบสามารถเริ่มต้นและประเมินประสิทธิภาพของตัวรับส่งสัญญาณ MAX14828ATG+ IO-Link ได้อย่างรวดเร็วและง่ายดาย (แหล่งที่มาภาพ: Analog Devices)

รูปที่ 10: ชุดประเมินผล MAX14828EVKIT# ช่วยให้นักออกแบบสามารถเริ่มต้นและประเมินประสิทธิภาพของตัวรับส่งสัญญาณ MAX14828ATG+ IO-Link ได้อย่างรวดเร็วและง่ายดาย (แหล่งที่มาภาพ: Analog Devices)

การทำงานของชุดประเมินผลนี้ต้องใช้พีซีที่รองรับ Windows ซึ่งเชื่อมต่อผ่านสาย USB ด้วยซอฟต์แวร์ที่เกี่ยวข้องและการเพิ่มแหล่งจ่ายไฟ DC 24 โวลต์/500 มิลลิแอมแปร์ (mA) ที่ผู้ใช้จัดหา มัลติมิเตอร์ เครื่องกำเนิดฟังก์ชัน และออสซิลโลสโคป ชุดนี้ช่วยให้นักออกแบบกำหนดค่า ใช้งาน และประเมินผล MAX14828ATG+ ได้ เอกสารประกอบที่เกี่ยวข้องประกอบด้วยคำแนะนำในการตั้งค่าและการใช้งาน แผนผัง รายการวัสดุ (BOM) ฉบับสมบูรณ์ และรูปภาพของเค้าโครงบอร์ด PC ทุกเลเยอร์

สรุป

การวัดอุณหภูมิที่มีประสิทธิภาพ แม่นยำ และเชื่อถือได้ในสภาพแวดล้อมทางอุตสาหกรรมโดยใช้ RTD เริ่มต้นด้วย AFE ประสิทธิภาพสูงสำหรับการปรับสภาพสัญญาณและการแปลงเป็นดิจิทัล การถ่ายโอนข้อมูลนี้ไปยังตัวควบคุมระบบจำเป็นต้องมีลิงก์ข้อมูลที่เหมาะสม ดังที่แสดงไว้ข้างต้น อินเทอร์เฟซเซ็นเซอร์ที่ใช้ IO-Link ซึ่งได้รับการสนับสนุนโดยไอซีระดับกายภาพที่เหมาะสม มีฟังก์ชันหลักตลอดจนการกำหนดค่าขั้นสูง การตรวจจับข้อผิดพลาดและการวินิจฉัย และคุณลักษณะการจัดการเพื่อลดความซับซ้อนและเร่งการปรับใช้โรงงานอัจฉริยะ RTD

บทความที่แนะนำ

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.