วิธีทำให้ตัวกระตุ้นการทำงานในโรงงานอัจฉริยะมีประสิทธิผลมากขึ้นโดยใช้ IO-Link

Contributed By DigiKey's North American Editors

2023-01-25

การพัฒนาไปสู่ Industry 4.0 หรือ Internet of Things สำหรับอุตสาหกรรม (IIoT) ยังคงดำเนินต่อไปเพื่อบรรลุวัตถุประสงค์ด้านประสิทธิภาพ ความปลอดภัย ผลผลิต และต้นทุนโดยรวมที่ลดลง องค์ประกอบสำคัญของความพยายามนี้คือการเชื่อมต่ออุปกรณ์ สิ่งนี้อาจเป็นเรื่องที่ท้าทายเนื่องจากต้องมีการเลือกมาตรฐานการสื่อสารที่เหมาะสมและการออกแบบอินเทอร์เฟซและซอฟต์แวร์ที่เกี่ยวข้อง ซึ่งทั้งหมดนี้อาจทำให้การพัฒนาให้เป็นโรงงานอัจฉริยะช้าลง

ผู้ออกแบบระบบอัตโนมัติทางอุตสาหกรรมต้องการแนวทางที่เป็นมาตรฐาน เชื่อถือได้ มีประสิทธิภาพ และเป็นหน่วยแยกประกอบมากขึ้น เพื่ออำนวยความสะดวกในการปรับใช้อย่างรวดเร็วและคุ้มค่า

เพื่อแก้ไขปัญหาดังกล่าว พวกเขาสามารถใช้ IO-Link ซึ่งเป็นอินเทอร์เฟซที่ได้รับการพิสูจน์แล้วสำหรับการใช้งานในโรงงานอัจฉริยะ IO-Link เป็นอินเทอร์เฟซการสื่อสารดิจิตอลแบบซิลเกิลดร็อป (SDCI) แบบสองทิศทางและจุดต่อจุด ซึ่งอยู่ภายใต้มาตรฐานต่าง ๆ รวมถึง IEC 61131-2, IEC 61131-9 (SDCI) และ IO-Link 1.1.3

บทความนี้จะกล่าวถึงการเปลี่ยนไปสู่โรงงานอัจฉริยะและความท้าทายของนักออกแบบโดยสังเขป จากนั้นจะแสดงภาพรวมของการทำงานของ IO-Link และวิธีการลดความซับซ้อนในการปรับใช้โรงงานอัจฉริยะ โดยนำเสนอตัวอย่างของอุปกรณ์ IO-Link จาก Analog Devices รวมถึงอุปกรณ์สเลฟที่สามารถใช้เพื่อแทนที่ตัวกระตุ้นการทำงาน (Actuator) แบบนิวเมติกและให้ประสิทธิภาพที่เพิ่มขึ้น อุปกรณ์สเลฟที่มีตัวแปลง DC/DC ในตัว และอุปกรณ์มาสเตอร์ รวมถึงการออกแบบอ้างอิงเพื่อให้ใช้งานตัวกระตุ้นการทำงานอุตสาหกรรมได้อย่างรวดเร็วด้วย IO-Link

ทำให้การพัฒนาไปสู่โรงงานอัจฉริยะนั้นง่ายขึ้น

การพัฒนาไปสู่โรงงานอัจฉริยะเพิ่มความต้องการในการเพิ่มความอัจฉริยะที่เอดจ์อย่างง่ายสำหรับการทดสอบระบบ การตรวจสอบ และการกำหนดค่าเซ็นเซอร์และตัวกระตุ้นการทำงานใหม่ ความสามารถในการติดตั้งที่เรียบง่ายและความสามารถในการสื่อสารแบบสองทิศทางของ IO-Link รองรับการปรับใช้เอดจ์อัจฉริยะ ข้อดีหนึ่งของ IO-Link คือการลดเวลาการติดตั้งและการทดสอบระบบลง 90 เปอร์เซ็นต์

ในทางปฏิบัติ สามารถดาวน์โหลดการตั้งค่าพารามิเตอร์ผ่าน IO-Link เพื่อตั้งค่าหรือกำหนดค่าอุปกรณ์ใหม่ ซึ่งช่วยลดความจำเป็นในการดำเนินการจากช่างเทคนิค และลดเวลาหยุดทำงาน ความสามารถในการวินิจฉัยอัจฉริยะ การตรวจจับข้อผิดพลาด และการบันทึกข้อมูลของ IO-Link สามารถใช้เพื่อรวบรวมข้อมูลการดำเนินงานตามเวลาจริงทั่วพื้นที่ทำงาน ช่วยลดเวลาหยุดทำงานเพิ่มเติม

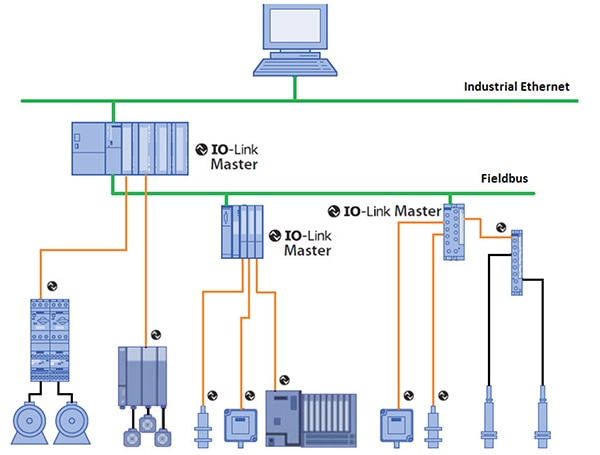

สถาปัตยกรรมของระบบ IO-Link ประกอบด้วยการเชื่อมต่อแบบจุดต่อจุดระหว่างมาสเตอร์ IO-Link และอุปกรณ์ IO-Link ต่างๆ การใช้คอนเนคเตอร์มาตรฐาน M8 หรือ M12 และสายเคเบิล 3 หรือ 4 สายยาว 20 เมตร (ม.) ช่วยให้การติดตั้งระบบง่ายขึ้น อุปกรณ์มาสเตอร์ IO-Link มักจะมี 4 หรือ 8 พอร์ต แต่ละพอร์ตเชื่อมต่อกับอุปกรณ์ IO-Link โดยที่แต่ละพอร์ตสามารถทำงานในโหมดอินพุต/เอาต์พุตมาตรฐาน (SIO) หรือในโหมดการสื่อสารแบบสองทิศทาง เนื่องจากเป็นสถาปัตยกรรมแบบจุดต่อจุด IO-Link จึงไม่ใช่ฟิลด์บัส แต่เข้ากันได้กับฟิลด์บัสและอีเทอร์เน็ตอุตสาหกรรม และสามารถเชื่อมต่อกับตัวควบคุมลอจิกที่ตั้งโปรแกรมได้ (PLC) และอินเทอร์เฟซระหว่างมนุษย์และเครื่องจักร (HMI) ( รูปที่ 1)

รูปที่ 1: IO-Link เข้ากันได้กับฟิลด์บัสและเครือข่ายอีเทอร์เน็ตอุตสาหกรรม IEEE (แหล่งที่มาภาพ: IO-Link Community)

รูปที่ 1: IO-Link เข้ากันได้กับฟิลด์บัสและเครือข่ายอีเทอร์เน็ตอุตสาหกรรม IEEE (แหล่งที่มาภาพ: IO-Link Community)

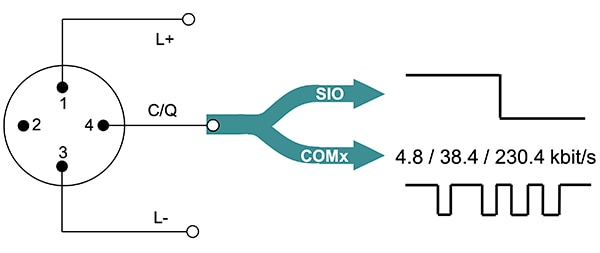

นอกจากการทำงานในโหมด SDCI แล้ว IO-Link ยังให้ความเข้ากันได้แบบย้อนกลับกับมาตรฐาน IEC 60974-5-2 สำหรับเซ็นเซอร์ไบนารี การสื่อสารแบบจุดต่อจุดพื้นฐานใช้อินเทอร์เฟซ 3 สาย (L+, C/Q และ L-) ในโหมด IO-Link การสื่อสารระหว่างอุปกรณ์มาสเตอร์และอุปกรณ์สเลฟนั้นเป็นแบบสองทิศทางโดยมีอัตราการส่งที่เป็นไปได้สามแบบคือ COM1 ที่ 4.8 กิโลบิตต่อวินาที (kbps), COM2 ที่ 38.4 kbps และ COM3 ที่ 230.4 kbps (รูปที่ 2) IO-Link มาสเตอร์ต้องรองรับอัตราข้อมูลทั้งสามแบบ จึงสามารถสื่อสารกับอุปกรณ์สเลฟที่เชื่อมต่ออยู่ได้ อุปกรณ์สเลฟรองรับอัตราข้อมูลเดียวเท่านั้น ซึ่งการสื่อสารนั้นเป็นการใช้พัลส์ 24 โวลต์โดยใช้การเข้ารหัสแบบ Non-Return to Zero (NRZ) บนสาย C/Q โดยในโหมด IO-Link พิน 2 อาจอยู่ในโหมดอินพุตดิจิทัล (DI) โหมดเอาต์พุตดิจิทัล (DO) หรือไม่ได้เชื่อมต่อก็ได้ อุปกรณ์ IO-Link (เซ็นเซอร์หรือตัวกระตุ้นการทำงาน) ต้องทำงานภายใน 300 มิลลิวินาที (ms) หลังจาก L+ เกินขีดจำกัด 18 โวลต์

รูปที่ 2: การสื่อสาร IO-Link เป็นแบบสองทิศทางและสามารถรองรับ 4.8, 38.4 และ 230.4 kbps (แหล่งที่มาภาพ: )

รูปที่ 2: การสื่อสาร IO-Link เป็นแบบสองทิศทางและสามารถรองรับ 4.8, 38.4 และ 230.4 kbps (แหล่งที่มาภาพ: )

คำอธิบายอุปกรณ์ IO-Link

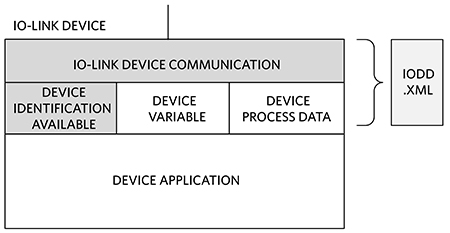

เซ็นเซอร์และตัวกระตุ้นการทำงาน IO-Link ทั้งหมดมีไฟล์คำอธิบายอุปกรณ์ IO-Link (IO-Link Device Description, IODD) (รูปที่ 3) โดยที่ IODD เป็นไฟล์ xml ที่ให้ข้อมูลที่จำเป็นแก่ IO-Link มาสเตอร์ในการระบุและกำหนดค่าอุปกรณ์และแปลข้อมูล

- เนื้อหาของ IODD ได้แก่

- คุณสมบัติที่จำเป็นเพื่อรองรับการสื่อสาร

- พารามิเตอร์ของอุปกรณ์

- ข้อมูลประจำอุปกรณ์

- ข้อมูลกระบวนการและการวินิจฉัย

- รูปภาพของอุปกรณ์และโลโก้ของผู้ผลิต

- โครงสร้างของ IODD มีโครงร่างแยกต่างหากจาก IEC 61131-9

- ฐานข้อมูลส่วนกลางสำหรับไฟล์ IODD ได้รับการดูแลโดย IO-Link Consortium

รูปที่ 3: IODD เป็นไฟล์ xml ที่รวมข้อมูลที่ IO-Link มาสเตอร์ต้องการ เพื่อระบุ กำหนดค่า และสื่อสารกับอุปกรณ์สเลฟแต่ละอุปกรณ์ (แหล่งที่มาภาพ: Analog Devices)

รูปที่ 3: IODD เป็นไฟล์ xml ที่รวมข้อมูลที่ IO-Link มาสเตอร์ต้องการ เพื่อระบุ กำหนดค่า และสื่อสารกับอุปกรณ์สเลฟแต่ละอุปกรณ์ (แหล่งที่มาภาพ: Analog Devices)

การเชื่อมโยงข้อมูลและประเภทข้อมูล

การแลกเปลี่ยนข้อความระหว่าง IO-Link มาสเตอร์และอุปกรณ์ได้จัดการโดยเลเยอร์เชื่อมโยงข้อมูล (DL) ข้อความคือเฟรมที่มีความยาวระหว่าง 1 ถึง 66 คำของ Universal Asynchronous Receiver Transmitter (UART) และเรียกว่า 'M Sequences' ข้อความอาจเกี่ยวข้องกับข้อมูลตามคำขอ คำขอและคำสั่งการจัดการระบบ และข้อมูลกระบวนการปกติ มาสเตอร์จะมีตัวจัดการ DL ที่ดูแลข้อผิดพลาดและข้อความแสดงข้อผิดพลาด และจัดการโหมดการทำงาน เช่น การปลุก, SIO และอัตรา COM เป็นต้น เมื่อมาสเตอร์ส่งคำขอ อุปกรณ์จำเป็นต้องตอบสนอง

การสื่อสาร IO-Link สามารถเป็นได้ทั้งแบบซิงโครนัสหรืออะซิงโครนัส IO-Link มาสเตอร์และอุปกรณ์ต่าง ๆ รวมถึงตัวจัดการข้อมูลกระบวนการสำหรับการสื่อสารแบบซิงโครนัส และตัวจัดการตามคำขอสำหรับการสื่อสารแบบอะซิงโครนัสของข้อมูลเหตุการณ์ การควบคุม พารามิเตอร์ และหน่วยข้อมูลบริการดัชนี (ISDU) ข้อมูลแบบอะซิงโครนัสตามคำขอและสามารถมีดังต่อไปนี้:

- ข้อมูลการกำหนดค่าหรือการบำรุงรักษาและการควบคุม

- เหตุการณ์ที่มีการกระตุ้นด้วยความเร่งด่วนสามระดับ:

- ข้อผิดพลาด

- คำเตือน

- การแจ้งเตือน

- ข้อมูลหน้าเพื่ออ่านพารามิเตอร์อุปกรณ์โดยตรง

- ข้อมูลบริการสำหรับโครงสร้างข้อมูลขนาดใหญ่

การรวม IO-Link เข้ากับมาสเตอร์และอุปกรณ์อาจมีความซับซ้อน จึงจำเป็นต้องใช้มาตรฐานอย่างเต็มที่เพื่อให้แน่ใจว่าอุปกรณ์สามารถทำงานร่วมกันและมีการทำงานของระบบที่เชื่อถือได้ ในการรวมการสื่อสาร IO-Link ที่มีประสิทธิภาพและเชื่อถือได้เข้ากับตัวกระตุ้นการทำงานของโรงงานอัจฉริยะอย่างรวดเร็ว นักออกแบบสามารถใช้โซลูชันที่ออกแบบไว้ล่วงหน้าสำหรับมาสเตอร์และอุปกรณ์ต่างๆ ไอซีคอนโทรลเลอร์ของอุปกรณ์ IO-Link มีไดรเวอร์ที่ใช้พลังงานต่ำเป็นพิเศษพร้อมการป้องกันการกลับขั้ว และมีให้เลือกทั้งแบบมีและไม่มีตัวแปลง DC/DC ในตัว นอกจากนี้ยังมีอินเทอร์เฟซอุปกรณ์ต่อพ่วงแบบอนุกรม (SPI) ที่รองรับการวินิจฉัยอย่างละเอียด โดยไอซีตัวรับส่งสัญญาณหลัก IO-Link แบบสองช่อสัญญาณนั้นรองรับการทำงานที่ใช้พลังงานต่ำ และทำให้การเลือกไมโครคอนโทรลเลอร์ (MCU) ง่ายขึ้นโดยรวมตัวจัดการเฟรมเข้ากับ UART และความสามารถแบบเข้าก่อนออกก่อน (FIFO)

การทดแทนตัวกระตุ้นการทำงานเป็นแบบนิวแมติกด้วย IO-Link

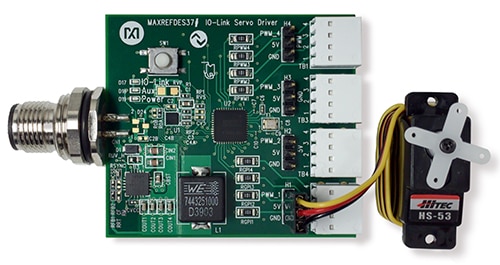

IO-Link นำเสนอวิธีง่ายๆ ในการทดแทนแนวทางดั้งเดิมในการควบคุมกระบวนการและปรับปรุงการดำเนินงานของโรงงานโดยใช้ตัวกระตุ้นการทำงานแบบเซอร์โวไดรฟ์และการควบคุมแบบดิจิทัลที่ซับซ้อนแทนแบบนิวแมติก ตัวอย่างเช่น นักออกแบบสามารถใช้การออกแบบอ้างอิงที่ใช้เซอร์โวไดรฟ์ IO-Link MAXREFDES37# เพื่อเร่งเวลาออกสู่ตลาด (รูปที่ 4) การออกแบบอ้างอิงนี้ให้กำลังไฟ 5 โวลต์และมีเอาต์พุตพัลส์ไวด์มอดูเลต (PWM) สี่เอาต์พุต พร้อมอินพุตดิจิทัลสี่อินพุตเพื่อควบคุมเซอร์โวมอเตอร์สูงสุดสี่ตัว

บอร์ดนี้มีคอนเนคเตอร์ M12-4 สำหรับเชื่อมต่อกับมาสเตอร์ IO-Link โดยเฮดเดอร์ 3 พินรองรับการเชื่อมต่อด่วนกับเซอร์โวมอเตอร์มาตรฐาน 5 โวลต์ ซึ่งหนึ่งในนั้นรวมอยู่ในการออกแบบอ้างอิงพื้นฐาน การเชื่อมต่อกับอินพุตดิจิตอล 5 โวลต์ กราวด์ไฟฟ้า และช่องสัญญาณ PWM ทั้งสี่ช่องทำได้โดยใช้แผงขั้วต่อแบบเสียบสาย พร้อมด้วยชุดอุปกรณ์ IO-Link ของ Technologie Management Gruppe Technologie und Engineering (TMG TE) ซึ่ง MAXREFDES37# สามารถใช้ร่วมกับ MAXREFDES277 มาสเตอร์ IO-Link สองช่องสัญญาณในฟอร์มแฟกเตอร์ Pmod ที่มีโปรแกรมอินเทอร์เฟซผู้ใช้แบบกราฟิก (GUI) เพื่อการตรวจสอบที่ง่ายดายโดยใช้ Windows PC

รูปที่ 4: MAXREFDES37# มีขั้วต่อ M12 (ซ้าย) สำหรับเชื่อมต่อกับมาสเตอร์ IO-Link และมาพร้อมกับเซอร์โวมอเตอร์ (ขวา) (แหล่งที่มาภาพ: Analog Devices)

รูปที่ 4: MAXREFDES37# มีขั้วต่อ M12 (ซ้าย) สำหรับเชื่อมต่อกับมาสเตอร์ IO-Link และมาพร้อมกับเซอร์โวมอเตอร์ (ขวา) (แหล่งที่มาภาพ: Analog Devices)

MAXREFDES37# รวมเอาไอซีรับส่งสัญญาณ IO-Link MAX14821ETG+T และไอซี DC/DC บัคเรกูเลเตอร์ MAX17504ATP+T โดยตัวรับส่งสัญญาณ MAX14821ETG+T สามารถใช้ร่วมกับอุปกรณ์ IO-Link และเซ็นเซอร์ไบนารี 24 โวลต์หรือตัวกระตุ้นการทำงาน ซึ่งรองรับอัตราข้อมูล IO-Link ที่ระบุทั้งหมด และไดรเวอร์ C/Q และ DO สามารถเป็นตัวรับหรือตัวจ่ายไฟฟ้าได้สูงสุด 100 มิลลิแอมป์ (mA) ตัวรับส่งสัญญาณเรียกใช้โปรโตคอลเลเยอร์ DL สำหรับการเชื่อมต่อกับหน่วยไมโครคอนโทรลเลอร์ (MCU) ตัวควบคุมเชิงเส้นภายในสองตัวให้กระแสไฟตรง (VDC) 5 และ 3.3 โวลต์ไปยังเซ็นเซอร์กำลังไฟฟ้าและตัวกระตุ้นการทำงาน นอกจากนี้ยังมีอินพุตและเอาต์พุตดิจิทัล 24 โวลต์รวมอยู่ด้วย ไดรเวอร์ DO และ C/Q ในตัวสามารถกำหนดค่าแยกกันสำหรับการทำงานแบบพุชพูล ด้านต่ำ (NPN) หรือด้านสูง (PNP) ตัวรับส่งสัญญาณสามารถกำหนดค่าและตรวจสอบผ่าน SPI

ตัวแปลง DC/DC แบบสเตปดาวน์เรียงกระแสแบบซิงโครนัสแบบออนบอร์ด MAX17504 ทำงานในช่วงอินพุต 4.5 ถึง 60 VDC โดยมีช่วงแรงดันเอาต์พุตตั้งแต่ 0.9 โวลต์ถึง 90% ของแรงดันอินพุต และจ่ายกระแสไฟได้สูงสุด 3.5 แอมแปร์ (A) มีความแม่นยำในการควบคุมคือ ±1.1% จาก -40 ถึง +125 องศาเซลเซียส (°C) มีประสิทธิภาพสูงสุด >90% และกระแสไฟฟ้าขณะปิดเครื่องอยู่ที่ 2.8 ไมโครแอมแปร์ (μA)

ตัวรับส่งสัญญาณสำหรับมาสเตอร์หรืออุปกรณ์ที่มี DC/DC ในตัว

สำหรับนักออกแบบของ IO-Link มาสเตอร์และอุปกรณ์มี MAX22514 ซึ่งการผสานรวมในระดับสูงที่รวมบัคเรกูเลเตอร์ DC/DC, ตัวควบคุมเชิงเส้นสองตัว และการป้องกันไฟกระชากในตัว รวมถึงการกระจายพลังงานต่ำและตัวเลือกแพคเกจ Wafer Level Package (WLP) (2.5 มม. (มม.) x 2.6 มม.) หรือแพคเกจ Quad Flat Pack (TQFN) แบบบาง (4 มม. x 5 มม.) ทำให้ตัวรับส่งสัญญาณนี้เหมาะสมอย่างยิ่งกับการใช้งาน IO-Link อุตสาหกรรมที่มีพื้นที่จำกัด (รูปที่ 5)

ตัวอย่างเช่น หมายเลขชิ้นส่วน MAX22514AWA+ อยู่ใน WLP SPI รองรับการกำหนดค่าและการวินิจฉัย และยังรองรับอัตราข้อมูล COM1, COM2 และ COM3

รูปที่ 5: ตัวรับส่งสัญญาณ MAX22514 มีการผสานรวมขั้นสูงและเหมาะสำหรับใช้ในอุปกรณ์มาสเตอร์ IO-Link และอุปกรณ์ต่าง ๆ (แหล่งที่มาภาพ: Analog Devices)

รูปที่ 5: ตัวรับส่งสัญญาณ MAX22514 มีการผสานรวมขั้นสูงและเหมาะสำหรับใช้ในอุปกรณ์มาสเตอร์ IO-Link และอุปกรณ์ต่าง ๆ (แหล่งที่มาภาพ: Analog Devices)

เพื่อลดเวลาในการพัฒนา นักออกแบบสามารถใช้การออกแบบอ้างอิง เช่น MAXREFDES278# ซึ่งเป็นการออกแบบอ้างอิงตัวกระตุ้นการทำงานแบบโซลินอยด์ 8 แชนเนลที่ใช้ตัวรับส่งสัญญาณ IO-Link MAX22514 ที่มีMAX22200 ซึ่งเป็นไดรเวอร์โซลินอยด์ 1 แอมแปร์ที่ควบคุมด้วยอนุกรมแปดตัวในตัวพร้อมทรานซิสเตอร์เอฟเฟกต์สนาม (FET) โดยการออกแบบอ้างอิงประกอบด้วยบัคเรกูเลเตอร์ DC/DC ในตัว และมีซอฟต์แวร์ที่เข้ากันได้กับ Windows ซึ่งมีส่วนต่อประสานกราฟิกกับผู้ใช้ (GUI) สำหรับการสำรวจคุณสมบัติของ MAX22514 ใช้สาย USB-A to micro-B ในการเชื่อมต่อบอร์ดประเมินผลกับพีซี

มาสเตอร์แบบสองช่องสัญญาณ

เมื่อจำเป็นต้องใช้ต้นแบบ IO-Link แบบสองช่องสัญญาณ นักออกแบบสามารถหันไปใช้ตัวรับส่งสัญญาณ MAX14819ATM+ ซึ่งมีช่องอินพุตดิจิตอลเสริมสองช่อง เฟรมเมอร์ IO-Link ในตัวจะช่วยลดความจำเป็นในการใช้ UART ภายนอก และตัวจับเวลาวงจรในตัวจะช่วยลดภาระของ MCU จากความจำเป็นในการจัดการงานที่เวลามีความสำคัญ ตัวรับส่งสัญญาณนี้สามารถใช้ร่วมกับตัวแยกสัญญาณดิจิตอล MAX14931FAWE+ และMAX12930EASA+T MAX14931FAWE+ มีสี่ช่องสำหรับการส่งสัญญาณดิจิตอลในทิศทางเดียว MAX12930EASA+T มีสองช่องสัญญาณสำหรับการถ่ายโอนข้อมูล ชุดประเมินผล MAX14819EVKIT# มีให้สำหรับ MAX14819A และรวมตัวแยกสัญญาณดิจิตอล MAX14931 และ MAX12930 (รูปที่ 6)

รูปที่ 6: ชุดประเมินผลมาสเตอร์IO-Link แบบสองช่องสัญญาณ MAX14819EVKIT# ประกอบด้วยตัวรับส่งสัญญาณ MAX14819 และตัวแยกสัญญาณดิจิทัล MAX12930 และ MAX14931 (แหล่งที่มาภาพ: Analog Devices)

รูปที่ 6: ชุดประเมินผลมาสเตอร์IO-Link แบบสองช่องสัญญาณ MAX14819EVKIT# ประกอบด้วยตัวรับส่งสัญญาณ MAX14819 และตัวแยกสัญญาณดิจิทัล MAX12930 และ MAX14931 (แหล่งที่มาภาพ: Analog Devices)

สรุป

เพื่อใช้ประโยชน์จาก IIoT และ Industry 4.0 จำเป็นต้องติดตั้งเซ็นเซอร์และทรานสดิวเซอร์อย่างรวดเร็วและคุ้มค่า ด้วยเหตุนี้ IO-Link จึงจัดหาแนวทางที่เป็นมาตรฐาน เชื่อถือได้ มีประสิทธิภาพ และเป็นหน่วยแยกประกอบให้กับผู้ออกแบบระบบอัตโนมัติทางอุตสาหกรรม ดังที่แสดงไว้ข้างต้น นักออกแบบสามารถใช้ IO-Link เพื่อเพิ่มความอัจฉริยะที่เอดจ์สำหรับการทดสอบการใช้งาน การตรวจสอบ และการกำหนดค่าเซ็นเซอร์และตัวกระตุ้นการทำงานใหม่โดยใช้ส่วนประกอบที่มีอยู่ทั่วไปตามที่ปรากฏ

บทความที่แนะนำ

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.