การใช้เซ็นเซอร์ MEMS สำหรับการตรวจสอบการสั่นสะเทือน

2022-03-02

การตรวจสอบการสั่นสะเทือน (VM) นั้นเกิดขึ้นมานานแล้วและถูกนำมาใช้เพื่อตรวจสอบสภาพของเครื่องจักร อุปกรณ์ หรือโครงสร้าง โดยข้อมูลการสั่นสะเทือนที่รวบรวมผ่านเซ็นเซอร์ที่ออกแบบมาโดยเฉพาะระหว่างการทำงานของเครื่องจักรจะได้รับการตรวจสอบและวิเคราะห์แบบเรียลไทม์

เป้าหมายหลักของการตรวจสอบการสั่นสะเทือนคือการลดความเสี่ยงต่อการเกิดความเสียหายร้ายแรงและการหยุดรอซ่อมที่อาจเกิดขึ้น ซึ่งนำไปสู่การควบคุมและการลดต้นทุนการดำเนินงานขั้นสุดท้าย

ข้อมูลการสั่นสะเทือนจาก เซ็นเซอร์วัดการสั่นสะเทือน สามารถใช้เป็นข้อมูลอินพุตเพียงข้อมูลเดียวหรือใช้ร่วมกับข้อมูลเซ็นเซอร์อื่น ๆ ขึ้นอยู่กับความต้องการในการปฏิบัติงาน ตัวอย่างเช่น ในระบบอัตโนมัติของโรงงาน ข้อมูลการสั่นสะเทือนสามารถรวมเข้ากับ:

การใช้ข้อมูลที่รวมกันเหล่านี้ทำให้มีระบบที่สมบูรณ์ ซึ่งจะให้โซลูชันที่แข็งแกร่งและน่าเชื่อถือยิ่งขึ้น

ในกรณีการใช้งานอื่น ๆ เช่น การตรวจสอบโครงสร้าง ข้อมูลการสั่นสะเทือนสามารถใช้ร่วมกับข้อมูลตำแหน่งการเอียงที่รวบรวมผ่านเครื่องวัดความเอียง (Inclinometer) เพื่อประเมินความสมบูรณ์ของโครงสร้าง

ข้อมูลที่รวบรวมมาทั้งหมดจะถูกป้อนเข้าไปในอัลกอริธึมเฉพาะ ซึ่งรวมถึงอัลกอริธึมปัญญาประดิษฐ์ (AI) ที่สร้างขึ้นใหม่ เพื่อพัฒนาแบบจำลองที่สามารถคาดการณ์ความล้มเหลวที่อาจเกิดขึ้นในอนาคต ข้อมูลการทำนายแบบจำลองสามารถใช้เพื่อสร้างความรู้เพื่อใช้ในการตัดสินใจหากจำเป็นต้องดำเนินการทันที เพื่อหลีกเลี่ยงการสูญเสียประสิทธิภาพการทำงาน

เทรนด์ใหม่ของระบบอัตโนมัติในโรงงานคือการเกิดขึ้นของอัลกอริธึม AI ที่สามารถฝึกโดยใช้ข้อมูลเซ็นเซอร์เพื่อคาดการณ์ว่าเราควรดำเนินการสิ่งใด ซึ่งจะช่วยลดภาระของผู้ปฏิบัติงาน ที่ก่อนหน้านี้ต้องตัดสินใจอย่างยากลำบากและใช้เวลานานในช่วงวิกฤต โรงงานที่ทำงานอัตโนมัติจะลดความรับผิดชอบของผู้ปฏิบัติงานและตอบสนองต่อสภาวะการทำงานที่เปลี่ยนแปลงไปโดยอัตโนมัติ

เซ็นเซอร์วัดการสั่นสะเทือน

องค์ประกอบหลักในการตรวจสอบการสั่นสะเทือนคือเซ็นเซอร์วัดการสั่นสะเทือน เซ็นเซอร์วัดการสั่นสะเทือนใหม่ล่าสุดใช้เทคโนโลยี MEMS โดยใช้แนวคิดเดียวกันกับการตรวจจับความเร่งในเครื่องวัดความเร่ง ความแตกต่างที่สำคัญคือแบนด์วิดท์ของเซ็นเซอร์ เครื่องวัดความเร่งแบบ MEMS มีแบนด์วิดท์ทั่วไปที่ 3 kHz อย่างไรก็ตาม เซ็นเซอร์วัดการสั่นสะเทือนสามารถตรวจจับการสั่นได้ที่แบนด์วิดท์ที่สูงกว่ามาก ความสามารถของเซ็นเซอร์วัดการสั่นสะเทือนในการจับสัญญาณความถี่สูงช่วยให้วิเคราะห์ความถี่ของการสั่นสะเทือนได้แม่นยำยิ่งขึ้น เซ็นเซอร์วัดการสั่นสะเทือน MEMS รุ่นล่าสุดมีแบนด์วิดท์มากกว่า 6 kHz ซึ่งจะกล่าวถึงในภายหลัง

เซ็นเซอร์ตรวจจับการสั่นสะเทือนแบบ MEMS มีการใช้งานหลายรูปแบบ และรูปที่ 1 จะแสดงการใช้งานหลักบางอย่าง การตรวจสอบการสั่นสะเทือนของมอเตอร์เป็นส่วนสำคัญในการสร้างระบบอัตโนมัติของโรงงานที่ประสบความสำเร็จ การตรวจสอบการสั่นสะเทือนในรางรถไฟสามารถช่วยหลีกเลี่ยงอุบัติเหตุรถไฟที่รุนแรงได้ เครื่องใช้ในบ้าน เช่น เครื่องซักผ้า ได้รับการติดตั้งระบบตรวจสอบการสั่นสะเทือนตั้งแต่เริ่มใช้เซ็นเซอร์ MEMS ในอุตสาหกรรม การตรวจสอบโครงสร้างเริ่มขึ้นตั้งแต่ที่มีเซ็นเซอร์ MEMS ในราคาที่ไม่แพง ตัวอย่างเช่น หน่วยงานในท้องถิ่นที่มีหน้าที่ตรวจสอบการสั่นสะเทือนของสะพานเพื่อให้แน่ใจว่าสะพานโครงสร้างมีที่ดีและอยู่ในสภาพสมบูรณ์ ข้อมูลการสั่นสะเทือนของสะพาน โดยเฉพาะอย่างยิ่งในช่วงเวลาที่มีการจราจรหนาแน่น จะเป็นข้อมูลที่มีค่าเกี่ยวกับความผิดปกติใด ๆ ที่อาจทำให้สะพานพังได้

รูปที่ 1: การใช้งานเซ็นเซอร์สั่นสะเทือน MEMS บางรายการ (แหล่งที่มาภาพ: STMicroelectronics)

รูปที่ 1: การใช้งานเซ็นเซอร์สั่นสะเทือน MEMS บางรายการ (แหล่งที่มาภาพ: STMicroelectronics)

จำเป็นต้องมีการวิเคราะห์ข้อกำหนดทางเทคนิคของเซ็นเซอร์วัดการสั่นสะเทือนอย่างรอบคอบ เพื่อให้แน่ใจว่าเซ็นเซอร์สามารถตอบสนองความต้องการของการใช้งานเป้าหมายได้ ตารางที่ 1 แสดงพารามิเตอร์ที่สำคัญของหนึ่งในเซ็นเซอร์การสั่นสะเทือนล่าสุดจาก STMicroelectronics อุปกรณ์นี้สามารถจับการสั่นสะเทือนใน 3 มิติ (x, y, z) ตัวแปรอิสระสามค่าที่อุปกรณ์นี้ทำให้เกิดความยืดหยุ่นในการปรับตำแหน่งอุปกรณ์ในการวางแนวการติดตั้ง

ความเร่งเต็มสเกลสูงสุด 16 g ต่อแกนนั้นเพียงพอที่จะครอบคลุมช่วงแอมพลิจูดของการสั่นสะเทือนที่ต้องใช้ในการตรวจสอบสภาพของเครื่องจักรโดยทั่วไป

อุปกรณ์นี้มีแบนด์วิดท์กว้างพิเศษ ซึ่งตอบสนองความถี่แบนสูงถึง 6.3 kHz และการกรองแบบฝังจะกำจัดความถี่ผิดเพี้ยน

ลักษณะสำคัญอีกประการหนึ่งของอุปกรณ์นี้คือมีความหนาแน่นของสัญญาณรบกวนในสเปกตรัมที่ต่ำมาก นี่เป็นข้อได้เปรียบที่สำคัญมากเมื่อจำเป็นต้องตรวจวัดการสั่นสะเทือนที่ความถี่ต่ำ

เมื่อเทียบกับเซ็นเซอร์การสั่นสะเทือนที่มีอยู่ ช่วงอุณหภูมิในการทำงานจะเพิ่มขึ้นเป็น +105 °C เพื่อตอบสนองความต้องการของสภาพแวดล้อมการทำงานที่มีความทนทาน

อุปกรณ์สามารถใช้งานได้ทั้งในโหมด 3 แกนหรือโหมดแกนเดียวซึ่งสามารถเลือกได้ผ่านรีจิสเตอร์เฉพาะ ในโหมด 3 แกน ทั้งสามแกน (x, y, z) จะทำงานพร้อมกัน ในโหมดแกนเดียวมีแกนเดียวเท่านั้นที่ทำงานอยู่ ในโหมดแกนเดี่ยว ความละเอียด (ความหนาแน่นของสัญญาณรบกวน) ของแกนที่ทำงานอยู่จะดีขึ้นเป็นอย่างมาก

|

ตารางที่ 1: พารามิเตอร์หลักของเซ็นเซอร์วัดการสั่นสะเทือนล่าสุดของ STMicroelectronics

การใช้งานในตรวจสอบการสั่นสะเทือน

การตรวจสอบการสั่นสะเทือนมักจะเป็นการวิเคราะห์การสั่นสะเทือนของเครื่องจักร อุปกรณ์ หรือเครื่องใช้ ซึ่งเป็นส่วนหนึ่งของการใช้งานที่ครอบคลุมที่เรียกว่า การตรวจสอบสภาพ (Condition Monitoring, CM) หรือ การตรวจสอบตามสภาพ (Condition-based Monitoring, CbM) การวิเคราะห์การสั่นสะเทือนมีบทบาทสำคัญในการตรวจสอบสภาพของเครื่องจักรเมื่อเวลาผ่านไป อย่างไรก็ตามนอกจากการรวบรวมข้อมูลการสั่นสะเทือนแล้ว โซลูชันการตรวจสอบสภาพที่สมบูรณ์ยังรวมเซ็นเซอร์หลายตัวเข้าด้วยกันเพื่อเก็บรวบรวมข้อมูลพารามิเตอร์อุปกรณ์ที่สำคัญ ซึ่งรวมถึงอุณหภูมิ เสียง ความดัน ควัน และความชื้น เซ็นเซอร์เหล่านี้แต่ละตัวให้ข้อมูลที่มีค่าเกี่ยวกับสภาวะแต่ละด้านของเครื่องจักร ข้อมูลเซ็นเซอร์เหล่านี้ถูกรวมเข้าด้วยกัน ประมวลผล และวิเคราะห์เพื่อสร้างข้อมูลสภาพโดยรวมของเครื่องจักร เพื่อดำเนินการตัดสินใจที่สำคัญเกี่ยวกับการบำรุงรักษาเครื่องจักร

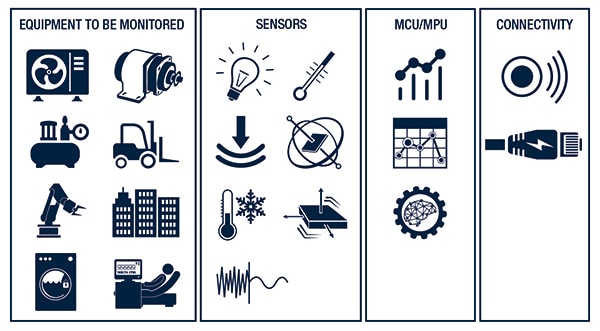

รูปที่ 2 แสดงการใช้งานที่สำคัญบางอย่างของการตรวจสอบการสั่นสะเทือนในด้านต่างๆ รายละเอียดในรูปนี้แสดงให้เห็นถึงความสำคัญของการรวบรวมและวิเคราะห์ข้อมูลการสั่นสะเทือน ซึ่งเป็นส่วนหนึ่งของโซลูชันที่ครอบคลุมสำหรับ CM และสามารถใช้เซ็นเซอร์เพิ่มเติมเพื่อรวบรวมข้อมูลที่จะรวมเข้าด้วยกันเพื่อให้ได้ผลลัพธ์ที่น่าเชื่อถือและมีประสิทธิภาพ สำหรับโซลูชั่นล่าสุดที่ใช้ในอุตสาหกรรม อัลกอริธึมอัจฉริยะที่ใช้ข้อมูลเซ็นเซอร์จะช่วยยกระดับความสามารถและประสิทธิภาพของโซลูชันดังกล่าวขึ้นอีกระดับ โซลูชันที่เป็นนวัตกรรมและทรงพลังเหล่านี้สามารถช่วยลดต้นทุนและความไร้ประสิทธิภาพที่เกี่ยวข้องกับหยุดรอซ่อมของอุปกรณ์ที่ไม่อาจหลีกเลี่ยงได้เป็นอย่างมาก

รูปที่ 2: การใช้งานต่าง ๆ ของการตรวจสอบการสั่นสะเทือน (แหล่งที่มาภาพ: STMicroelectronics)

รูปที่ 2: การใช้งานต่าง ๆ ของการตรวจสอบการสั่นสะเทือน (แหล่งที่มาภาพ: STMicroelectronics)

การประมวลผลแบบคลาวด์ได้กลายเป็นส่วนสำคัญของโซลูชันที่ครอบคลุม ซึ่งจะเกี่ยวข้องกับข้อมูลเซ็นเซอร์ที่รวบรวมจากสถานที่หลายแห่งในองค์กร เพื่อให้แน่ใจว่าไม่มีการหยุดชะงักในทุกระดับทุกสถานที่ หน่วยประมวลผลกลางในระบบคลาวด์ใช้เพื่อรวมและวิเคราะห์ข้อมูลทั้งหมด และตรวจสอบเครื่องจักรและอุปกรณ์ที่เกี่ยวข้องแบบเรียลไทม์เพื่อให้แน่ใจว่าการทำงานจะราบรื่นและไม่หยุดชะงัก

รูปที่ 3 แสดงรายการส่วนประกอบสำคัญของระบบตรวจสอบการสั่นสะเทือน สามารถติดตั้งเซ็นเซอร์ต่างๆ ตามความต้องการของระบบบนอุปกรณ์ที่ต้องตรวจสอบ รายการเซ็นเซอร์ประกอบด้วย:

- การสั่นสะเทือน

- โมดูลเซ็นเซอร์วัดแรงเฉื่อย

- อุณหภูมิ

- ความชื้น

- ความกดดัน

- เซ็นเซอร์วัดแสง

- เครื่องวัดความเอียง

จะต้องใช้หน่วยประมวลผลในการวิเคราะห์ข้อมูลที่รวบรวมมา การวิเคราะห์อาจดำเนินการที่หน่วยประมวลผลในเครื่องจักรหรือส่งไปยังศูนย์ประมวลผลระบบคลาวด์ที่ข้อมูลทั้งหมดจากอุปกรณ์หลายชิ้นถูกรวบรวมและวิเคราะห์ ขึ้นอยู่กับปริมาณของข้อมูล ความเป็นส่วนตัว ความปลอดภัยของข้อมูล เวลาแฝง และความต้องการพลังงาน

รูปที่ 3: การสร้างบล็อคของระบบตรวจสอบการสั่นสะเทือน (แหล่งที่มาภาพ: STMicroelectronics)

รูปที่ 3: การสร้างบล็อคของระบบตรวจสอบการสั่นสะเทือน (แหล่งที่มาภาพ: STMicroelectronics)

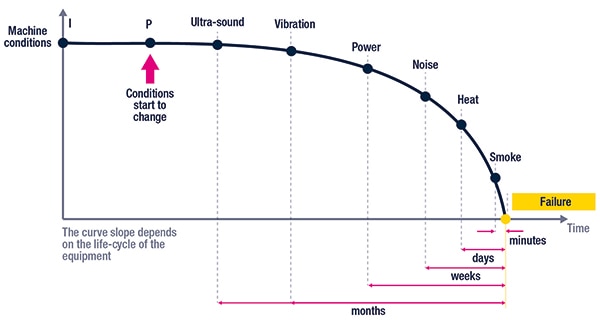

เมื่อถึงจุดหนึ่งหลังจากการติดตั้งและระหว่างการทำงานของเครื่อง สภาพของเครื่องจะเริ่มเปลี่ยนแปลง จำเป็นอย่างยิ่งที่จะต้องติดตั้งเซ็นเซอร์ที่จำเป็นทั้งหมดเพื่อรวบรวมข้อมูลเกี่ยวกับอัลตราซาวนด์และเสียงที่ได้ยิน การสั่นสะเทือน การใช้พลังงาน อุณหภูมิ และควันที่อาจเกิดขึ้น เมื่อเวลาผ่านไป ความจำเป็นในการรวบรวมพารามิเตอร์เครื่องจักรและข้อมูลเซ็นเซอร์กลายเป็นสิ่งสำคัญในการตรวจสอบความสมบูรณ์ของเครื่อง

รูปที่ 4 แสดงเส้นกราฟการติดตั้งและจุดล้มเหลว (IPF) ทั่วไปของเครื่องจักรที่กำลังถูกตรวจสอบ เวลาที่สภาพเครื่องเปลี่ยนแปลงจนล้มเหลวขั้นสุดท้ายอาจใช้เวลาเป็นเดือนหรือหลายปีกว่าที่จะเริ่มแสดงอาการผิดปกติ การวิเคราะห์ข้อมูลเซ็นเซอร์ในระยะเริ่มต้นสามารถบ่งบอกถึงความสมบูรณ์ของเครื่องและอัลกอริธึม AI ที่ได้รับการฝึกโดยใช้ข้อมูลเซ็นเซอร์เป็นอินพุตสามารถคาดการณ์ความล้มเหลวและเริ่มดำเนินการที่จำเป็น

รูปที่ 4: กราฟ IPF (แหล่งที่มาภาพ: STMicroelectronics)

รูปที่ 4: กราฟ IPF (แหล่งที่มาภาพ: STMicroelectronics)

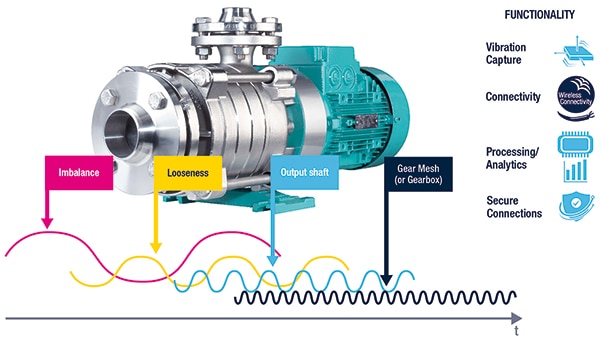

รูปที่ 5 แสดงตัวอย่างสำหรับการตรวจสอบการสั่นสะเทือนของปั๊มไฟฟ้า สามารถตรวจสอบสภาวะต่างๆ เช่น ความไม่สมดุล การหลวม เพลาส่งออก และกล่องเกียร์ของปั๊มได้โดยใช้เซ็นเซอร์วัดการสั่นสะเทือน จากนั้น ข้อมูลเซ็นเซอร์การสั่นสะเทือนจะถูกส่งไปเพื่อวิเคราะห์เพิ่มเติม รวมถึงการทำ Fast Fourier Transfer (FFT) ของข้อมูลการสั่นสะเทือนที่สามารถประเมินลักษณะความถี่เฉพาะของเงื่อนไขเหล่านี้

รูปที่ 5: การตรวจสอบการสั่นสะเทือนของปั๊มไฟฟ้าในสภาวะต่าง ๆ (แหล่งที่มาภาพ: STMicroelectronics)

รูปที่ 5: การตรวจสอบการสั่นสะเทือนของปั๊มไฟฟ้าในสภาวะต่าง ๆ (แหล่งที่มาภาพ: STMicroelectronics)

ระบบตรวจสอบสภาพสำหรับมอเตอร์ไฟฟ้าสามารถมีส่วนประกอบได้หลายอย่างนอกเหนือจากมอเตอร์ไฟฟ้า โซลูชันสามารถมีเซ็นเซอร์ได้หลายตัว รวมถึงเซ็นเซอร์วัดการสั่นสะเทือน อุณหภูมิ ความดัน และเซ็นเซอร์อื่นๆ ขึ้นอยู่กับข้อกำหนดของสภาพแวดล้อมในการทำงาน ตัวเลือกการเชื่อมต่อระหว่างปั๊มและหน่วยประมวลผลสามารถเป็นแบบที่ใช้สายหรือแบบไร้สายที่มีโปรโตคอลการสื่อสารเฉพาะ หน่วยประมวลผลและวิเคราะห์สามารถจัดเตรียมเครื่องมือในการวินิจฉัยและแสดงภาพของปั๊ม เพื่อช่วยให้ผู้ปฏิบัติงานสามารถประเมินและจัดการกับปัญหาในเชิงรุก เช่น ความผิดปกติของปั๊มที่อาจส่งผลให้เกิดการหยุดทำงานและการหยุดชะงักของการปฏิบัติงาน การมีส่วนร่วมเชิงรุกนี้สามารถเพิ่มกำไรของบริษัทได้โดยการลดต้นทุนการดำเนินงานและการบำรุงรักษาสำหรับโรงงาน

บทสรุป

เซ็นเซอร์จำนวนมากกำลังถูกนำมาใช้งานเป็นโซลูชันที่ครอบคลุมสำหรับการบำรุงรักษาเชิงคาดการณ์ เซ็นเซอร์ตรวจจับการสั่นสะเทือนแบบ MEMS รุ่นล่าสุดทำให้โซลูชันการตรวจสอบการสั่นสะเทือนที่มีประสิทธิภาพและคุ้มค่าในระบบอัตโนมัติในโรงงาน พลังงาน เครื่องใช้ในบ้าน และการเฝ้าระวังและควบคุมสภาพโครงสร้าง การตรวจสอบการสั่นสะเทือนสามารถใช้เป็นโซลูชันแบบสแตนด์อโลนหรือเป็นส่วนหนึ่งของการตรวจสอบตามสภาพ ซึ่งกลายเป็นส่วนรวมของโซลูชันที่ครอบคลุมเพื่อตรวจสอบเครื่องจักรต่างๆ โดยการรวบรวมและวิเคราะห์ข้อมูลในแบบเรียลไทม์ โซลูชันนี้ช่วยโรงงานในศตวรรษที่ 21 ในการตรวจสอบเชิงรุกและแก้ไขปัญหาที่เกิดขึ้นจากการหยุดชะงักของประสิทธิภาพการทำงานของเครื่องจักรและไลน์ดาวน์ การตรวจสอบการสั่นสะเทือนเป็นส่วนสำคัญในการสร้างโซลูชันที่ครอบคลุมในระบบอัตโนมัติของโรงงาน

อ้างอิง

- เซนเซอร์ตรวจวัดการสั่นสะเทือนแบบดิจิตอล 3 แกน สัญญาณรบกวนต่ำ แบนด์วิดธ์กว้างพิเศษ: https://www.st.com/en/mems-and-sensors/iis3dwb.html

- ไมโครโฟนพอร์ตด้านล่างแบบอนาลอกที่มีการตอบสนองความถี่สูงถึง 80 kHz สำหรับการวิเคราะห์อัลตราซาวด์และแอปพลิเคชันการบำรุงรักษาเชิงคาดการณ์ https://www.st.com/en/mems-and-sensors/imp23absu.html

- เซ็นเซอร์อุณหภูมิ I²C/SMBus 3.0 แรงดันต่ำ พลังงานต่ำพิเศษ ความเที่ยงตรง 0.5 °C https://www.st.com/en/mems-and-sensors/stts22h.html

- https://www.st.com/en/applications/factory-automation/condition-monitoring-predictive-maintenance.html#overview

- https://www.st.com/en/applications/factory-automation.html

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.